Изготовление штампов для штамповки металла. Листовая штамповка как технология серийного изготовления деталей

Листовая штамповка в наши дни активно используется для производства широкой номенклатуры изделий многими промышленными отраслями, имеющими отношение к процессу обработки металла.

1

Штамповка деталей из листового металла - под таким процессом понимают производство готовой продукции, разнообразных деталей и полуфабрикатов из металлов методом деформирования исходного сырья под давлением.

Подобную технологию знали еще наши далекие предки, которые посредством элементарного штампования изготавливали оружие, всевозможные украшения и предметы для домашнего обихода.

С 1850-х годов описываемый вид обработки начали модернизировать и технически совершенствовать, что позволило серийно производить штампованием разнообразные изделия массового спроса. Причем готовая штампованная продукция отличалась довольно-таки высоким качеством и превосходными эксплуатационными характеристиками.

С приходом 20 столетия листовая штамповка изделий из металла вышла на совершенно новый производственный и технический уровень. Благодаря ей начала развиваться сфера производства автомобилей (из штампованного материала делали кузова транспортных средств и многие другие детали). В 1930-х годах штампование взяли на вооружение судо- и авиастроительные предприятия, а через пару десятков лет она стала незаменимой для нужд ракетостроения.

Конструкции из штампованного металла характеризуются рядом особых свойств, что, в принципе, и обусловило популярность рассматриваемой технологии. К ее достоинствам относят следующие возможности:

- механизация и автоматизация производственных процессов, которые достигаются посредством внедрения мощных роторно-конвейерных линий оборудования;

- изготовление любых по геометрическим параметрам и формам готовых к применению изделий и разнообразных полуфабрикатов;

- производство высокоточных по размерам деталей, которые взаимозаменяют друг друга без необходимости их дополнительной обработке при помощи режущего инструмента и оборудования.

Кроме того, горячая и холодная штамповка гарантирует получение сравнительно "скромных" по массе металлических изделий с рациональными формами и высокими прочностными параметрами. Операции листовой штамповки позволяют производить как массивные заготовки для судо-, машино- и автостроительных предприятий, так и тонкостенные, буквально филигранные детали (например, тонкие стрелки для часов).

Нельзя не отметить отдельно также высокую производительность операции листовой штамповки и возможность получения при ее использовании совместно со сварочными мероприятиями любых по размерам узлов неразъемного типа, без коих не могут обойтись такие производственные отрасли, как судо- и вагоностроение.

2

Исходным сырьем для технологической операции выступают стальные полосы, тонкие ленты или листовой металл. По виду их обработки штамповка бывает двух видов: холодной; горячей. В большинстве случаев используется холодная штамповка. В тех случаях, когда мощность и производительность штамповочного оборудования является низкой, а также при небольшой пластичности заготовки рекомендована горячая штамповка. Обычно в горячем виде обрабатывают материал толщиной не более пяти миллиметров.

Технологический процесс штампования принято делить на такие операции: разделительные; формоизменяющие. Разделительные необходимы для разделения деформируемого участка изделия из металла по определенному контуру в процессе сдвига материала. К данным операциям относят:

- Резку: отделение по прямой либо кривой линии части заготовки (процесс выполняется последовательно). Резка производится гильотинными, дисковыми, вибрационными и другими видами ножниц при необходимости раскроя на полосы требуемых размеров металлических листов, а также при изготовлении готовых к эксплуатации изделий.

- Пробивку. Она используется тогда, когда в заготовке нужно получить разные по форме отверстия.

- Вырубку. Эта операция позволяет создать деталь, имеющую контур замкнутого вида.

А вот формоизменяющие операции осуществляются для модификации (без явления разрушения) геометрических размеров и конфигурации обрабатываемой детали. К ним причисляют:

- Отбортовку: создание вокруг отверстий и по контуру (наружному) изделия бортиков заданных размеров. Отбортовка, как правило, производится на концах трубных конструкций, к которым впоследствии планируется прикреплять фланцы.

- Вытяжку: получение пространственных полых изделий (полусферических, конических, цилиндрических, коробчатых и так далее) из исходных заготовок плоского вида.

- Обжим: сужение при помощи конической матрицы торцов полых и объемных деталей из металла.

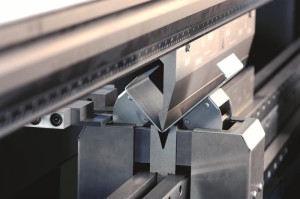

- Гибку: придание изогнутой конфигурации плоским деталям.

- Формовку: наружный контур заготовки остается неизменным, а вот локальная ее форма изменяется по заданным параметрам.

Холодная штамповка подразумевает применение медных и алюминиевых сплавов (а также чисто медных и алюминиевых листов), легированной и . Нередко используются и материалы из группы неметаллов – пластмасса, кожа, плотный картон и другие.

Важным представляется то, что холодная обработка металла обеспечивает достаточно высокое качество поверхности полученных полуфабрикатов либо готовых деталей. Их чистота может в отдельных случаях достигать 8 класса. Хотя обычно таких требований к штампованному прокату потребители не предъявляют, их вполне устраивает чистота поверхностей на уровне 2–6 классов.

Заметим, что холодная штамповка листовых материалов увеличивает показатель удельной прочности готовых деталей, что отличает ее в лучшую сторону от стандартного металлического проката. Но при штамповании очень важно изучить и учесть все особенности материала, который используется для получения того или иного изделия. Для того чтобы холодная штамповка прошла качественно, необходимо принять во внимание следующие характеристики исходного сырья:

- магнитную и электрическую проводимость;

- твердость, механическую прочность;

- массу;

- ударную вязкость;

- теплостойкость и теплопроводность;

- долговечность, возможность противостоять коррозии и эксплуатационному износу.

3

Листовая штамповка производится в специальных штампах, сделанных из . Они в большинстве случаев имеют подвижную и неподвижную части, в которых монтируется пуансон и матрица (рабочие компоненты штампа). При сближении указанных частей происходит деформирование листового материала. Используя специальный пресс, выполняют крепление неподвижной и подвижной части. Вторая фиксируется в исполнительном устройстве, а первая – на столе, коим располагает пресс.

Как было сказано, штампы (а точнее их рабочие элементы) делают из дорогостоящих инструментальных сплавов. Но в тех случаях, когда выполняется штамповка мягких металлов (например, меди или алюминия), на материале штампа можно сэкономить, используя древесину, спрессованную в плотные валки, или пластмассу.

Также снизить расходы на штамповку крупных по размерам изделий, которые изготавливаются мелкими партиями, можно путем изготовления матрицы из бетона либо чугуна. При этом в качестве второй части штампа (пуансона) используют контейнер с водой. Его размещают над обрабатываемым изделием на матрице. Затем в воде путем подрыва заряда пороха (или воздействия электрическим разрядом) формируют требуемое давление, которое и деформирует лист металла по заданной матрицей форме.

Главное оборудование для штамповки – это . При помощи ножниц выполняют раскрой материала. Сейчас чаще всего используются вибрационные ножницы, характеризуемые легкостью эксплуатации и достаточной функциональностью. А вот пресс для штампования выбирают в зависимости от того, какие операции осуществляются. Как правило, используется кривошипный пресс, который бывает четырех-, двух- и однокривошипным. Работает он по достаточно простому принципу:

- двигатель, используя клиноременную передачу, передает через муфту на кривошипный вал необходимое движение;

- регулируемый по длине шатун передает движение далее (на ползун кривошипного устройства);

- на рабочий ход пресс запускается через муфту педалью.

Для обработки простых деталей применяются несложные по конструкции устройства. А вот для штамповки по-настоящему сложных изделий используют пресс особого типа, который снабжается несколькими ползунами.

Серийное производство деталей, применяемых в сборке технических изделий и приборов, предусматривает воздействие экстремальных температур и прессования. Исходя из этих требований и подбираются оптимальные технологии обеспечения Например, в производствах объемных и плоских тонкостенных элементов распространено применение листовой штамповки. Данный метод позволяет с небольшими затратами справиться с выпуском большого количества деталей за одну рабочую смену с минимальной загрузкой по ресурсам. Кроме этого, операция листовой штамповки выгодна и по качеству конечного результата. Дело в том, что массовое изготовление технических элементов с использованием металла на высоких частотах редко характеризуется получением высококачественной продукции на выходе. В данном же случае особые условия изготовления обеспечивают и наделение материала оптимальными для будущей эксплуатации свойствами.

Общие сведения о процессе штампования

Для получения тонкостенных осесимметричных деталей применяются современные способы формообразования. В частности, такие методы позволяют работать с изделиями сужающейся и усеченной формы. Чаще всего эти способы подразумевают применение инструментов пластического деформирования тонкостенных заготовок в особых средах. Например, штамповка листового металла может выполняться в условиях всестороннего воздушного растяжения. То есть, помимо средств механического воздействия, технологи предусматривают и благотворные с точки зрения формования физико-химические процессы воздействия на исходный материал.

Что касается непосредственно штампования, то данный процесс позволяет работать с металлами, обеспечивая на выходе различные формообразования в соответствии с задачами проекта. Собственно листовая штамповка является лишь разновидностью общей технологии В отличие от оборудования для объемной обработки, данная методика предполагает работу с тонкостенными заготовками, что определяет и менее высокие трудозатраты в процессе обеспечения механического усилия. Впрочем, на этом особенности метода не заканчиваются.

Особенности листового штампования

Поскольку технические средства, за счет которых обеспечивается процесс штампования такого типа, предполагают работу с тонкими листами заготовок, то основной упор делается на операции формования. То есть операторы выполняют работы по сгибу, скручиванию и зажиму материала, позволяя образовать на выходе изделие необходимой формы. С такими действиями не справится оснастка для объемной штамповки - или, по крайней мере, выполнит такую работу менее качественно. Есть и другая особенность, которой обладает листовая штамповка в традиционном понимании. Опять же, если объемная обработка делает акцент на силовое воздействие, то в данном случае оно не является главным. Этим объясняется и разнообразие материалов, с которыми работает метод листового штампования. Так, помимо металла, производители обрабатывают также картон, эбонит, пластики, кожу, резину, фибру и заготовки из другого сырья.

Технология холодного листового штампования

Практически все альтернативные способы штампования делятся на холодные и горячие методики. В случае с листовым штампованием подразумевается в основном холодная обработка. В качестве заготовки применяется металлопрокат в виде ленты или полосы, которая изначально может быть свернута в рулон. Далее через специальную подающую оснастку или без нее материал поступает на рабочую площадку, на которой производятся основные технологические процессы. Если речь идет о металле, то заготовка может подвергаться значительной пластической деформации. То есть желательно, чтобы исходный материал сам по себе располагал достаточными качествами пластичности. На выходе холодная штамповка листового металла позволяет формировать пространственные и плоские детали высокого качества. Готовая продукция такого рода используется во многих отраслях промышленности, среди которых приборостроение и электротехническое производство.

Операции листового штампования

Несмотря на высокую эффективность выполнения формовочных действий, все же основу рабочего процесса на большинстве предприятий составляет механическая обработка посредством резки, пробивки и вырубки. В частности, распространено отделение части заготовки по кривой или прямой линии. Резка осуществляется различными видами ножничных установок. Данная техника позволяет обеспечивать раскрой металлических пластов с получением полос нужных размеров. Кстати, если объемная обработка дает возможность работы с твердыми и толстыми металлами, то листовая штамповка в плане механической резки отличается высокой точностью. На практике это означает получение изделий с параметрами, оптимально подходящими для использования в дальнейшей сборке. Это же относится к операциям рубки и пробивки.

Механизм процесса формовки

Метод изготовления осесимметричных элементов нередко предусматривает деформирование секционными разжимными пуансонами. При этом формируемые детали после процесса штампования по окружности могут иметь недопустимую с точки зрения дальнейшего использования продукции огранку. То есть при выполнении операций по сгибу, закручиванию и сжатию также стоит задача максимального исключения дополнительной доработки. Иными словами, готовая к конечному применению деталь должна выпускаться за один производственно-формовочный цикл. Добиться высокого качества в образовании деталей помогают штампы для листовой штамповки, параметры которых соответствуют требованиям проектного решения. Технически рабочий процесс выполняется с применением матрицы, активного пуансона, раздвижных секторов и вспомогательной оснастки, посредством которой осуществляется воздействие на заготовку.

Применяемое оборудование

Чаще всего используются небольшие производственные комплексы, представляющие собой многофункциональные линии обработки листового металлопроката. Но даже рядовой частный мастер может организовать в небольшом помещении аналогичную линию из отдельных компонентов. Для рабочего процесса потребуется упомянутый штамп, выполненный из инструментальной стали. Важно именно применение оснастки из высокопрочных сталей, иначе она не прослужит долго. Основой для операционной функции выступит пресс, который обеспечит базовые операции резки, раскроя и формовки. Иногда в целях удешевления технической организации производства некоторые компоненты линии изготовления заменяются подручными приспособлениями. К примеру, процесс листовой штамповки можно выполнять и с применением контейнера с водой, который заменит собой базовую нишу пуансона.

Характеристики получаемой продукции

Метод позволяет формировать изделия высокого качества, что выражается в точных размерах и ровных геометрических линиях. Специалисты отмечают, что только эта технология формирует плоские металлические детали, толщина которых практически не изменяется по сравнению с заготовками. Изделия, которые выпускает листовая штамповка, отличаются магнитной и электрической проводимостью. Это значит, что детали могут использоваться в электротехнической промышленности, выполняя и функции проводников тока. В зависимости от исходного материала производители могут наделять конечные детали высокой прочностью, оптимальными показателями вязкости и теплостойкостью.

Преимущества метода

Кроме выгодных технико-эксплуатационных качеств производимых данной методикой изделий, такой подход к обработке материалов целесообразно использовать по экономическим соображениям. Дело в том, что широкое разнообразие материалов, которые могут подвергаться такой обработке, обуславливает универсальность метода. Хотя есть очевидные ограничения по использованию твердотельных и объемных заготовок, спектр того же металлопроката довольно широк. Вместе с этим штамповка деталей из листового металла относится к традиционным средствам механической обработки, не требующей высоких вложений. Организовать мощный и производительный штамп не составит труда при наличии базовых навыков работы в сфере металлообрабатывающей отрасли.

Заключение

При оценке эффективности того или иного метода обработки металлов показатели эксплуатационных качеств получаемой продукции все реже выходят на первый план. Это связано с тем, что плазменные, гидроабразивные и лазерные станки практически устранили все барьеры в достижении высокоточной резки. И понятно, что по качеству выпускаемой продукции им заметно уступает обычный Тем не менее листовая штамповка деталей существенно минимизирует этот разрыв, позволяя сохранить и достоинства традиционного оборудования. Эти преимущества во многих случаях имеют большое значение для предприятий, поскольку выражаются и в снижении финансовых затрат на обработку, и в упрощении самого процесса организации производства. Достаточно отметить, что штамповка в отличие от абразивной резки не нуждается в подаче расходных материалов в виде песка и воды.

Штамповка как технологический процесс обработки заготовок, изготовленных из металла, позволяет получить готовые изделия плоского или объемного типа, отличающиеся как своей формой, так и размерами. В качестве рабочего инструмента при выполнении штамповки может выступать штамп, закрепленный на прессе или оборудовании другого типа. В зависимости от условий выполнения штамповка металла бывает горячая и холодная. Эти два вида данной технологии предполагают использование различного оборудования и соблюдение определенных технологических норм.

Особенности технологии

Ознакомиться с требованиями ГОСТ к обработке металла штампованием можно, скачав документ в формате pdf по ссылке ниже.

Кроме разделения на горячую и холодную, штамповка изделий из металла подразделяется и на ряд других категорий в зависимости от ее назначения и технологических условий. Так, операции штамповки, в результате которых происходит отделение части металлической заготовки, называются разделительными. Сюда, в частности, относятся резка, рубка и пробивка деталей из металла.

Другой категорией таких операций, в результате которых штампуемый лист металла изменяет свою форму, являются формоизменяющие штамповочные операции, часто называемые формовкой. В результате их выполнения детали из металла могут подвергаться вытяжке, холодному выдавливанию, гибке и другим процедурам по обработке.

Как уже отмечалось выше, существуют такие виды штамповки, как холодная и горячая, которые, хотя и реализуются по одному принципу, предполагающему деформирование металла, имеют ряд значимых отличий. , предполагающую их предварительный нагрев до определенной температуры, применяют преимущественно на крупных производственных предприятиях.

Это связано прежде всего с достаточно высокой сложностью такой технологической операции, для качественного выполнения которой необходимо сделать предварительный расчет и точно соблюсти степень нагрева обрабатываемой заготовки. С помощью штамповки, выполняемой по горячей технологии, из листового металла различной толщины получают такие ответственные детали, как днища котлов и другие изделия в форме полусфер, корпусные и другие элементы, используемые в судостроении.

Для нагрева деталей из металла перед их горячей штамповкой используется нагревательное оборудование, которое в состоянии обеспечить точный температурный режим. В этой функции, в частности, могут использоваться электрические, плазменные и другие нагревательные устройства. Перед началом выполнения горячей штамповки необходимо не только рассчитать нормы нагрева обрабатываемых деталей, но и разработать точный и подробный чертеж готового изделия, в котором будет учтена усадка остывающего металла.

При выполнении металлических деталей процесс формирования готового изделия протекает только за счет давления, оказываемого рабочими элементами пресса на заготовку. За счет того, что заготовки при штамповке по холодной технологии предварительно не нагреваются, они не подвержены усадке. Это позволяет изготавливать изделия законченного вида, которые не требуют дальнейшей механической доработки. Именно поэтому данная технология считается не только более удобным, но и экономически выгодным вариантом обработки.

Если квалифицированно подойти к вопросам проектирования размеров и формы заготовок и к последующему раскрою материала, то можно значительно уменьшить его расход, что особенно актуально для предприятий, выпускающих свою продукцию крупными сериями. В качестве материала, заготовки из которого успешно подвергаются штамповке, может выступать не только углеродистые или легированные стали, но также алюминиевый и медный сплавы. Более того, оснащенный соответствующим образом штамповочный пресс успешно используется для обработки заготовок из таких материалов, как резина, кожа, картон, полимерные сплавы.

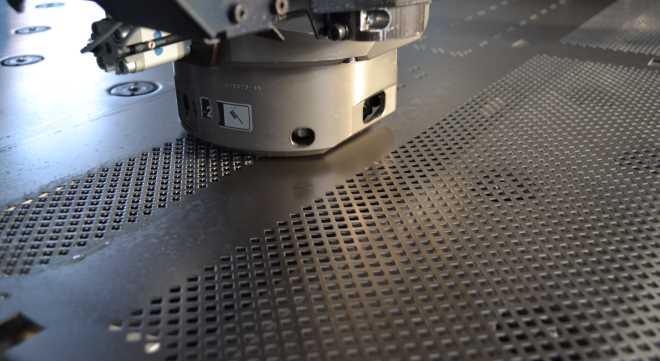

Разделительное штампование, целью которого является отделение от обрабатываемой заготовки части металла, – это очень распространенная технологическая операция, используемая практически на каждом производственном предприятии. К таким операциям, которые выполняются посредством специального инструмента, установленного на штамповочный пресс, относятся резка, вырубка и пробивка.

В процессе резки металлические детали разделяются на отдельные части, причем такое разделение может осуществляться по прямой или кривой линии реза. Для выполнения резки могут использоваться различные устройства: дисковые и вибрационные станки, гильотинные ножницы и др. Резку чаще всего используют для того, чтобы раскроить металлические заготовки для их дальнейшей обработки.

Вырубка – это технологическая операция, в процессе которой из металлического листа получают детали, имеющие замкнутый контур. При помощи пробивки в заготовках из листового металла делают отверстия различной конфигурации. Каждая из таких технологических операций должна быть тщательно спланирована и подготовлена, чтобы в результате ее выполнения получилось качественное готовое изделие. В частности, должны быть точно рассчитаны геометрические параметры используемого инструмента.

Перфорированный металлический лист получается в результате вырубки отверстий на координатно-пробивном прессе

Технологическими операциями штамповки, в процессе которых осуществляется изменение начальной конфигурации металлических деталей, являются формовка, гибка, вытяжка, отбортовка и обжим. Гибка – это наиболее распространенная формоизменяющая операция, в процессе которой на поверхности металлической заготовки формируются участки с изгибом.

Вытяжка – это объемная штамповка, целью выполнения которой является получение из плоской металлической детали объемного изделия. Именно при помощи вытяжки металлический лист превращается в изделия цилиндрической, конической, полусферической или коробчатой конфигурации.

По контуру изделий из листового металла, а также вокруг отверстий, которые в них выполнены, часто необходимо сформировать бортик. С этой задачей успешно справляется отбортовка. Такой обработке, выполняемой посредством специального инструмента, подвергают и концы труб, на которые необходимо установить фланцы.

При помощи обжима, в отличие от отбортовки, концы труб или края полостей в заготовках из листового металла не расширяют, а сужают. При выполнении такой операции, осуществляемой при помощи специальной конической матрицы, происходит наружное обжатие листового металла. Формовка, которая также является одной из разновидностей штамповки, предполагает изменение формы отдельных элементов штампованной детали, при этом наружный контур детали остается неизменным.

Объемная штамповка, которая может выполняться по различным технологиям, требует не только тщательных предварительных расчетов и разработки сложных чертежей, но и использования специально изготовленного оборудования, поэтому реализовать такую технологию в домашних условиях проблематично.

Инструменты и оборудование

Даже обработка мягких металлов, в частности штамповка алюминия, требует применения специального оборудования, в качестве которого могут выступать гильотинные ножницы, кривошипный или . Кроме того, необходимо умение производить расчеты расхода материала и разрабатывать технические чертежи. При этом следует учитывать требования, которые содержит соответствующий ГОСТ.

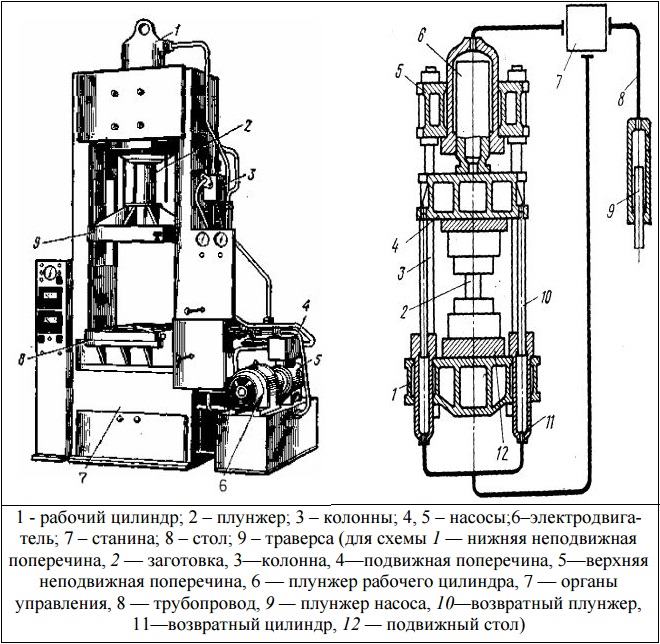

Штамповку, для выполнения которой не требуется предварительный нагрев обрабатываемой заготовки, выполняют преимущественно на гидравлических прессах, производство которых регулирует ГОСТ. Разнообразие серийных моделей этого оборудования позволяет подбирать станок для производства изделий различных конфигураций и габаритных размеров.

Выбирая пресс для выполнения штамповки, в первую очередь следует ориентироваться задачи, для решения которых он необходим. Например, для выполнения таких технологических операций, как вырубка или пробивка, используют штамповочное оборудование простого действия, ползун и шайбы которого в процессе обработки совершают небольшой ход. Для того чтобы выполнить вытяжку, требуется оборудование двойного действия, ползун и шайбы которого в процессе обработки совершают значительно больший ход.

По своей конструкции, как указывает ГОСТ, оборудование для выполнения штамповки делится на несколько типов, а именно:

- однокривошипное;

- двухкривошипное;

- четырехкривошипное.

На прессах двух последних категорий устанавливают ползуны более крупных размеров. Однако вне зависимости от конструктивного исполнения каждый штамповочный пресс оснащается матрицей. Основное движение, за счет которого и выполняется обработка заготовки на штамповочном прессе, совершает ползун, нижняя часть которого соединена с подвижной частью штампа. Для сообщения такого движения ползуну пресса приводной электродвигатель связывается с ним посредством таких элементов кинематической цепи, как:

- клиноременная передача;

- пусковая муфта;

- шайбы;

- кривошипный вал;

- шатун, при помощи которого можно регулировать величину рабочего хода ползуна.

Для запуска ползуна, который совершает возвратно-поступательное движение по направлению к рабочему столу пресса, используется ножная пресс-педаль, напрямую связанная с пусковой муфтой.

Несколько другим принципом работы отличается четырехшатунный пресс, рабочие органы которого создают усилие с центром, приходящимся на середину четырехугольника, образуемого четырьмя шатунами. Благодаря тому, что усилие, создаваемое таким прессом, приходится не на центр ползуна, это устройство успешно используется для того, чтобы изготавливать изделия даже очень сложной конфигурации. Прессы данной категории, в частности, применяют для того, чтобы изготовить асимметричные изделия, отличающиеся значительными габаритами.

Чтобы изготовить изделия более сложной конфигурации, используют прессовое оборудование пневматического типа, конструктивная особенность которого заключается в том, что оно может быть оснащено двумя или даже тремя ползунами. В прессе двойного действия применяются одновременно два ползуна, один из которых (внешний) обеспечивает фиксацию заготовки, а второй (внутренний) выполняет вытяжку поверхности обрабатываемого металлического листа. Первым в работе такого пресса, конструктивные параметры которого также регламентирует ГОСТ, участвует внешний ползун, фиксирующий заготовку при достижении самой нижней точки. После того как внутренний ползун выполнит свою работу по вытяжке листового металла, внешний рабочий орган поднимается и освобождает заготовку.

Для штамповки тонколистового металла используются преимущественно специальные фрикционные прессы, технические параметры которых также устанавливает ГОСТ. Чтобы обрабатывать более толстый листовой металл, лучше всего применять гидравлическое штамповочное оборудование, которое оснащено более надежными шайбами и другими конструктивными элементами.

Отдельную категорию составляет оборудование, при помощи которого выполняется штамповка взрывом. На таких устройствах, в которых энергия управляемого взрыва преобразуется в усилие, оказываемое на металл, обработке подвергают металлические заготовки значительной толщины. Работа такого оборудования, считающегося инновационным, даже на видео выглядит очень эффектно.

Листовая штамповка - метод изготовления плоских и объемных тонкостенных изделий из листового материала, ленты или полосы с помощью штампов на прессах или без применения прессов. Листовая штамповка подразделяется на горячую и холодную.

Горячая штамповка. Применяется главным образом в производстве котельных днищ, полушариев, буев и других корпусных деталей для судостроения. Изготовляются они из стального листа толщиной 3 ... 4 мм. Операции горячей листовой штамповки аналогичны операциям холодной штамповки. Однако при составлении технологического процесса всегда учитывается нагрев. Составляя чертеж заготовки, надо учитывать утяжку металла при вырубке, пробивке и гибке, а также и степень коробления при остывании детали, так как ее размеры при этом несколько сокращаются. Это обстоятельство заставляет увеличивать допуски на размеры в сравнении с холодной штамповкой. Нагревают заготовки в пламенных и электрических печах, а также в электронагревательных устройствах.

Холодная штамповка . Это наиболее прогрессивный метод обработки давлением, так как он позволяет получить детали, не требующие в большинстве случаев дальнейшей обработки резанием. Холодной листовой штамповкой изготовляют как крупные, так и мелкие детали (рамы и кузова автомобилей, шасси самолетов, элементы обшивки судов, детали часовых механизмов и др.).

Листовая штамповка дает большую экономию в использовании металла, обеспечивая в то же время высокую производительность. Но наибольший эффект она дает при массовом и крупносерийном производстве.

При холодной листовой штамповке применяются углеродистая и легированная стали, алюминий и его сплавы, медь и ее сплавы, а также неметаллические материалы: картон, эбонит, кожа, резина, фибра, пластмасса, поставляемые в виде листов, лент и полос.

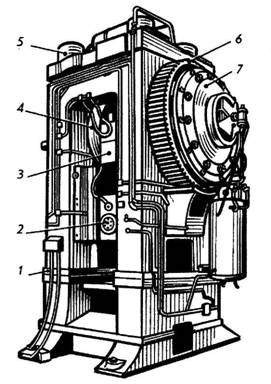

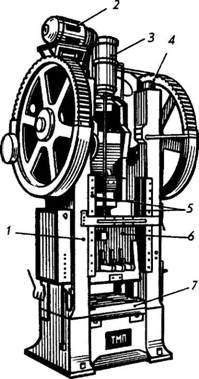

Технология листовой штамповки. Основным технологическим оборудованием для изготовления изделий методом листовой штамповки являются вибрационные ножницы (рис. 77), кривошипные (см. рис. 87 и рис. 88) и гидравлические прессы. Операции листовой штамповки могут быть разделены на два основных вида: разделительные и формоизменяющие. К основным разделительным операциям относятся: резка, вырубка и пробивка.

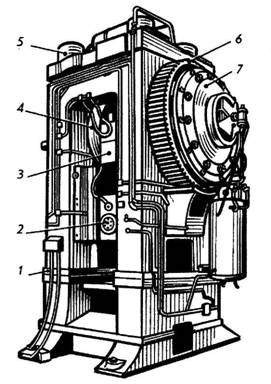

Рис. 77

Рис. 87

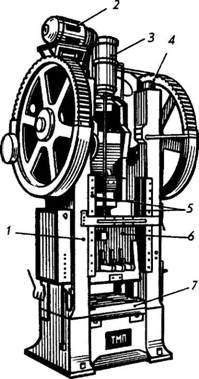

Рис. 88

Резкой называют операцию, где происходит последовательное отделение части заготовки по прямой или кривой линии. Применяется резка для получения как готовых деталей, так и раскроя листа на полосы нужной ширины. При раскрое листа необходимо, чтобы выход деталей из листа был максимальным, а отходы были минимальными. Рациональность раскроя определяется на основании подсчета коэффициента использования материала. Под коэффициентом понимается отношение площади вырубленных деталей к площади листа. Операция резки производится с помощью вибрационных, дисковых, гильотинных и других ножниц.

Вибрационные ножницы (рис. 77) представляют собой станок с короткими ножами. Верхний нож 5 получает колебательные движения от электродвигателя 1 через эксцентриковый механизм. Листовой металл устанавливают на столе 7 и подвигают между верхним 5 и нижним 6 ножами до упора 3, который может передвигаться и закрепляться в скобе станины, 2,4 - головку, 8 - стойка станины.

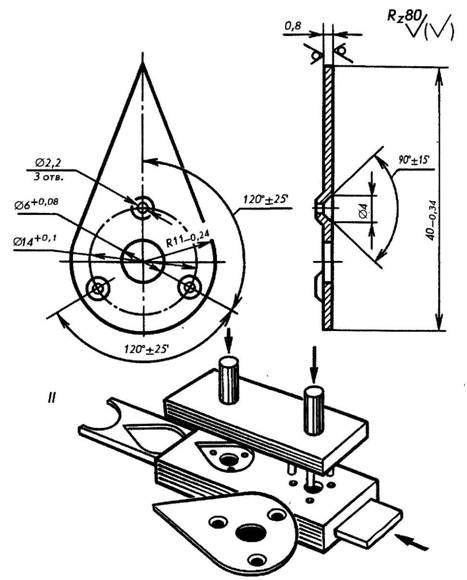

Вырубка - операция по получению заготовки замкнутого контура (рис. 78). На рис. 79 приведены чертеж (I) и схема (II) типовой детали, изготовляемой из полосы вырубкой.

Рис. 78

Рис. 79

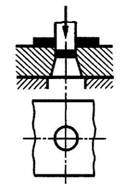

Пробивка - получение отверстий в детали нужной формы (рис. 80).

Рис. 80

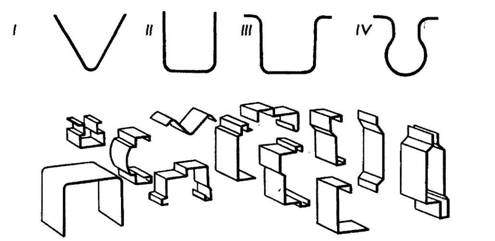

К основным формоизменяющим операциям * относят гибку, вытяжку, отбортовку, обжим и формовку.

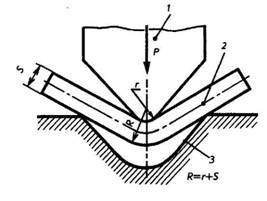

Гибка - операция, при которой плоской заготовке придают изогнутую форму (рис. 81: 1 - пуасон; 2 - нейтральный слой; 3 - матрица): R и г - внешний и внутренние радиусы гибки, S - толщина материала. Она может быть V -образная, U-образная и др. (рис. 82).

Рис. 81

Рис. 82

На рис. 83 представлен чертеж детали, отверстия в которой получены пробивкой. После этого деталь изогнута на штампе.

Рис. 83

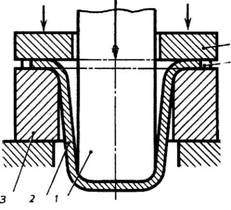

Вытяжка - операция, превращающая плоскую заготовку в полую пространственную деталь или полуфабрикат 2 (рис. 84). Вытяжкой изготовляют не только цилиндрические детали, но и сложные по форме коробчатые, конические и полусферические. При вытяжке плоская заготовка 5 втягивается пуансоном 1 в отверстие матрицы 3. Для предотвращения в заготовке при сжимающем напряжении образования складок применяют прижимы 4.

Рис. 84

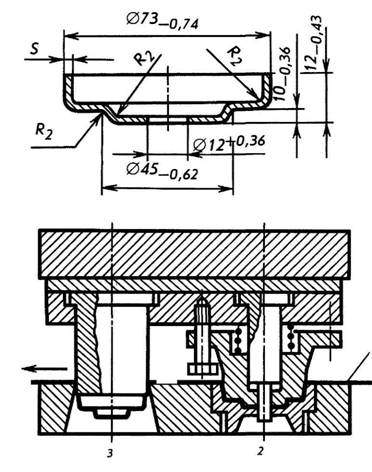

Вытяжка может быть без утонения и с утонением. В первом случае она происходит без заметного изменения, во втором изменяется не только форма заготовки, но и толщина ее стенок. В случае, когда нужно получить глубокую вытяжку, ее ведут в несколько проходов. На рис. 85 показан чертеж типовой детали и из металлического листа 1, изготовленной штамповкой с вытяжкой.

Рис. 85

Отбортовка - операция образования бортов по наружному контуру листовой заготовки или вокруг заранее пробитых отверстий (рис. 86). Она применяется главным образом для образования горловин у плоских деталей 2, необходимых как для нарезания резьбы, так и сварки или сборки. Обычно она выполняется последовательно (I, II, III) за один или несколько проходов в штампах, состоящих из пуансона 1 и матрицы 3. Операцию отбортовки очень часто выполняют на концах труб при подсоединении к ним фланцев, с помощью которых трубы будут в дальнейшем соединяться.

Рис. 86

Обжим - операция сужения (уменьшения) концевой части полых или объемных деталей. Осуществляется она путем обжатия материала штампом снаружи в конической матрице. При этом конфигурация обжимаемой части целиком зависит от формы штампа.

Формовка - операция, связанная с местным изменением формы с сохранением конфигурации наружного контура детали. Примером формовки может служить изготовление ребер жесткости на машиностроительных деталях, а также увеличение размеров по диаметру средней части полой детали.

Технологический процесс обработки различных материалов давлением, как упоминалось выше, производят на прессах. Прессы бывают гидравлические и механические (кривошипные, винтовые, реечные и т. д.). По назначению прессы подразделяют на ковочные, штамповочные, листоштамповочные, чеканочные, обрезные, трубопрофильные, гибочные, правильные, брикетировочные (для изготовления брикетов из кусковатых или порошкообразных материалов), кузнечно-штамповочные автоматы, термо- пластавтоматы и др.

Кривошипные горячештамповочные прессы ГОСТ 6809-87Е (рис. 87) изготавливаются в России давлением от 61,78 до 617,8 кН (mc - единица силы и веса). Они состоят из станины 1, ползуна 2, шатуна 3, кривошипного вала 4, стажных колонн 5, зубчатого колеса 6 и фрикционной муфты 7. Применение прессов для горячей объемной штамповки очень эффективно в сравнении с другим технологическим оборудованием. Они обеспечивают более высокую точность поковок при значительной экономии металла. Наличие в них индукционного электрического нагрева способствует улучшению условий труда в цехе: уменьшаются шум и сотрясение здания, устраняется задымленность производственных помещений. Управление прессом осуществляется органами регулирования и с помощью сжатого воздуха из цеховой магистрали.

Рис. 87

На рис. 88 показан пресс для холодной штамповки ГОСТ 9408-89Е, состоящий из стойки 1, электродвигателя 2, цилиндра уравновешивания ползуна 3, зубчатого колеса 4, направляющих 5, ползуна 6 и стола пресса 7. На подобных прессах изготавливают как мелкие, так и крупные листовые детали, например, кузова автомобилей. Возможное давление пресса - 30,89 кН.

Рис. 88

Гидравлические прессы обладают наилучшей характеристикой для глубокой вытяжки и других операций листовой штамповки, так как осуществляют деформирование металла с постоянной скоростью. Подобные прессы широко применяют в авиационной и ракетостроительной промышленности.

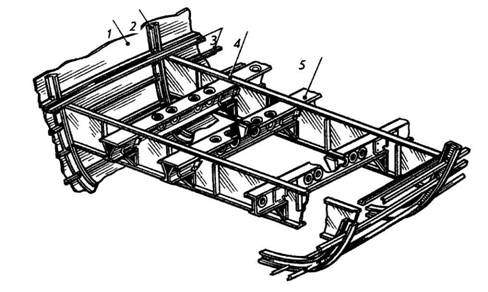

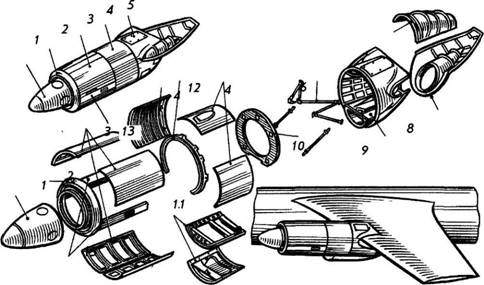

На рис. 89 и 90 показаны крупные сборочные единицы самолетов, детали которых изготовлены прессованием. Так, каркас пола пассажирской кабины самолета (рис. 89) включает: обшивку 1, шпангоут 2, стрингеры 3, поперечные балки 4 и продолжные балки 5. А гондола турбо-винтового двигателя самолета (рис. 90) состоит из обтекателя втулки винта - 1, воздухозаборника 2, крышки переднего капота 3, крышки заднего капота 4, люка 5, силовой фермы в, кожуха 7, стекателя 8, хвостовой части гондолы 9, силового шпангоута 10, рамы маслорадиатора 11, силового шпангоута 12 и боковой балки 13.

Рис. 89

Рис. 90

Прогрессивные способы холодной листовой штамповки. Новые, виды штамповки благодаря своей простоте и экономичности находят широкое применение в условиях мелкосерийного и единичного производства. К ним относят штамповку резиной, жидкостью, взрывом, электрогидравлическую и др.

Штамповка резиной . С ее помощью осуществляются разделительные и формоизменяющие операции. При этом пуансоном или матрицей является резина. Штамповку резиной чаще всего применяют для изделий из тонколистового металла толщиной до 2 мм (алюминия, медных сплавов, малоуглеродистой стали).

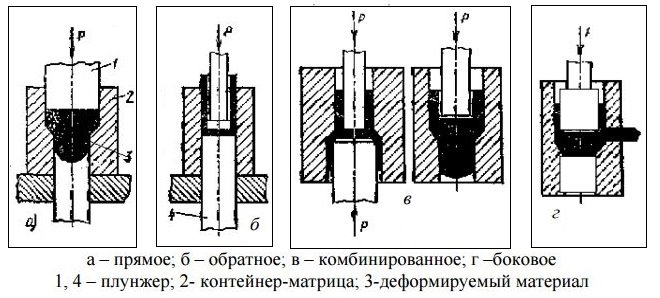

Штамповка жидкостью. В этом случае металл деформируется под давлением жидкости, принимая форму матрицы. Данный способ применяют для вытяжки полых деталей разной формы.

Штамповка взрывом . Для пластического формоизменения заготовки применяют и взрывчатые вещества (взрывчатые газовые смеси из метана, пропана, гиксогена и др.), создающие высокое давление, под действием которого заготовка принимает форму штампа.

Штамповку взрывом применяют для изготовления крупных деталей и деталей сложной формы, когда изготовление их другими способами невозможно (например, сплавы труднодеформируемые) или неэкономично. Такая

штамповка не требует сложного и дорогостоящего оборудования.

Электрогидравлическая штамповка . Этот метод характерен тем, что энергоносителем является высоковольтный электрический заряд в жидкости. Разряд вызывает появление ударной волны, которая и деформирует заготовку, придавая ей необходимую форму.

Этот вид штамповки дает возможность выполнять все операции холодной листовой штамповки с большой точностью и с сравнительно малыми затратами.

Магнитно-импульсная формовка. Формирование изделий этим методом происходит при создании импульсного магнитного поля вокруг заготовки и взаимодействия этого поля с импульсными токами, протекающими в заготовке. В результате такого взаимодействия в заготовке возбуждаются вихревые токи, что приводит к образованию вокруг нее также электромагнитного поля. Это создает предпосылки для динамического воздействия на заготовку и ее деформирование.

Этим методом осуществляют обжатие трубных заготовок, рельефную формовку, вырубку и др.

Существуют и другие прогрессивные методы листовой штамповки, но мы их рассматривать не будем.

* Формоизменяющими операциями называют такие, при помощи которых из плоской заготовки получают детали пространственной формы

Штамповка деталей позволяет получать плоские и объемные заготовки путем обработки металла. Она осуществляется при помощи специальных штампов, закрепленных на пресс.

Конечный результат обработки может значительно отличаться. Это зависит от технических норм, которые соблюдаются в процессе. Существует горячая и холодная штамповка. Первая применяется для реализации проектов крупного производства. Помимо станков она требует источник тепла – пламенные или электрические печи.

Холодная штамповка деталей не нуждается в нагревании и выполняется за счет сильного давления. Готовые изделия получаются аккуратными. Их не нужно дополнительно резать.

В целом штамповка подразумевает нарезку или пробивку материала, разделение его на части и видоизменение формы (вытяжку, выдавливание и т.д.).

Данный вид работы с металлом экономически выгоден. Он позволят уменьшить расход сырья и увеличить производительность. Это особенно рентабельно при изготовлении больших партий продукции.

Преимущества нашей компании

- Парк станков. В наличии прессы и штампы разного назначения. Мы производим изделия, отличающиеся размером и формой;

- Сырье в наличии. В нашем распоряжении металл высокого качества. Мы поставляем его в любых объемах. По желанию клиента мы готовы использовать предложенный им материал;

- Нет ограничений на заказы. Мы берем в работу заявки от 1 единицы товара до больших партий;

- Индивидуальный подход. В качестве технического задания наши мастера применяют эскизы. Если таковых нет, возможна копия изделий по образцам;

- Быстрый отклик. Мы выполняем заказы в кратчайшие сроки. Они зависят от объема и оговариваются заранее. Мы гарантированно соблюдаем дедлайн;

- Опыт. Наша компания существует с 1993 года. Мастера умеют справляться с нестандартными задачами;

- Работаем в Москве. Нас легко найти. Нет необходимости ехать в область в поисках оборудованного цеха.

Стоимость штамповки

Мы предоставляем услуги в доступной ценовой категории. Снизить цены нам позволило применение высокоточных и производительных прессов. Оптимизация работы дает возможность производить больше изделий за короткий промежуток времени с оптимальными техническими характеристиками. Именно увеличение оборотов привело к снижению стоимости услуг.

В окончательную смету мы включаем расходы на материалы, трудозатраты, накладные затраты. Также сразу рассчитывается НДС. У нас действуют скидки для постоянных клиентов. Менеджер поможет определить стоимость штамповки. Свяжитесь с ним по телефону или через окно «вопрос-ответ».

Порядок оформления сотрудничества

- Фиксация заявки, полученной по электронной почте;

- Согласование с заказчиком сметы и сроков выполнения задачи;

- Составление счета;

- Оформление и подписание договора;

- Внесение клиентом оплаты за услуги;

- Запуск заготовок в производство;

- Сдача партии. В случае обнаружения несоответствия изделий конструкторской документации, они отправляются на доработку и заменяются на годные.