Кривошипные прессы штамповочные. Технология штамповки деталей из листового металла

Холодная ковка по силам каждому, достаточно взять в руки молоток и нанести по листовому металлу несколько ударов, чтобы придать ему некоторую деформацию, по такому же принципу работает и пресс штамповочный.

1 Кривошипный и гидравлический пресс штамповочный

Работа кузнеца или, как звучало это слово в некоторых диалектах славян, коваля всегда была одной из самых почетных. Опытные мастера, используя несколько разных молотов, способны были выполнить из металла практически любую вещь. Со временем штучная ручная работа стала недостаточной для обеспечения всех желающих металлическими изделиями, которые начали выпускаться в промышленных масштабах с помощью специальных станков.

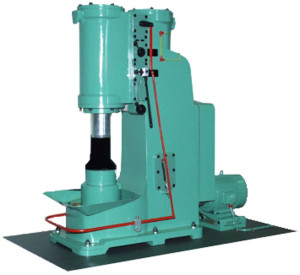

Среди прочих весьма востребованным агрегатом стал аналог молота – пресс штамповочный, необходимый для холодной обработки металла. Используется он для придания необходимой формы металлической заготовке путем деформации некоторых участков, выбивания заданного рельефа или вырубания фрагментов. Различают кривошипный и гидравлический штамповочный пресс, разница между назначениями которых заключается только в том, что первый используется для простейших холодных обработок металла.

Кривошипный механизм работает по принципу преобразования вращательного движения привода через кривошипно-шатунную передачу в возвратно-поступательное действие, совершаемое ползуном, который и воздействует на заготовку. оснащен двумя резервуарами с водой, которые являются рабочими камерами с поршнями, создающими в жидкости избыточное давление. Вода поступает в цилиндр, где движется поршень, связанный с ударным ползуном.

2 Горячая обработка металла – радиально-ковочная машина

Ни одно производство металлических деталей не может обойтись без заготовок, которые обрабатываются на станках в огромных количествах. В частности, для токарных операций требуется много валов с различными диаметрами, главным образом от 6 до 15 сантиметров. Только при таких условиях оправдано приобретение такого агрегата, как радиально-ковочная машина, которая отличается крайне высокой стоимостью. На этом станке можно производить до 300 тысяч заготовок в год, которых должно быть достаточно даже при самых крупных промышленных масштабах. Ввиду высокой сложности настройки оборудования, крайне желательно, чтобы выпуск валов был обусловлен необходимостью больших партий заготовок определенного диаметра.

Процесс радиальной ковки осуществляется следующим образом. Заготовка подается в нагревательный блок, работающий по индукционному принципу, где металлу придается нужная температура. По достижении необходимой степени пластичности заготовка направляется через рольганг (конвейер) в захватное устройство, которое направляет ее непосредственно в зону или ковки. Здесь заготовку перехватывает следующий захватный механизм для дальнейшей обработки бойками. В процессе ковки металлическая болванка постоянно вращается захватом, для того чтобы поверхность подвергалась воздействию равномерно.

Станок для радиальной ковки работает от электродвигателя, который клиноременной передачей сообщает крутящий момент четырем валам с эксцентриковыми буксами. Каждый вал установлен вертикально и, в свою очередь, передает движение шатуну с бойком, между которыми закреплен ползун. За синхронное сближение бойков с последующим движением заготовки отвечают копирные барабаны – основа автоматики механизма. Вращение захвата с зажатой в нём заготовкой обеспечивается через червячные передачи от электродвигателя, а торможение в момент ковки выполняется с помощью пружинной муфты.

Параллельно земле располагается заготовка и в таком агрегате, как горизонтально-ковочная машина. На данном оборудовании отковываются торцевые утолщения на стержнях различного диаметра, для фиксации которых используются разъемные матрицы с горизонтально-ориентированными каналами. Одна половина зажима является неподвижной, в нее укладывается заготовка, после чего активируется механизм, посредством коленчатого вала связанная с ним ползуном вторая часть матрицы придвигается, плотно охватывая стержень. Одновременно коленчатый вал воздействует на шатун, от которого начинается работа ударных пуансонов, расположенных напротив каналов матрицы. Затем все движущиеся части агрегата возвращаются в исходное положение, а матрица размыкается.

3 В помощь кузнецу – молот ковочный пневматический

Сегодня редко где можно наблюдать работу кузнеца, но представить себе, как она выполняется – довольно просто. На наковальню укладывается придерживаемый клещами кусок металла, по которому наносятся удары тяжелым молотом. Работа сложная, сил нужно прикладывать немало. Именно поэтому в помощь кузнецам был создан молот ковочный пневматический. Это сравнительно небольшой агрегат, доступный по стоимости многим предприятиям, а также достаточно легко транспортируемый. Механизм имеет встроенный компрессор, с помощью которого в рабочем цилиндре сжимается и разряжается воздух за счет возвратно-поступательного движения поршня, сообщающегося от электродвигателя.

В отключенном состоянии компрессорный поршень пневматического молота находится в крайнем верхнем положении, а рабочий поршень – в крайнем нижнем. Когда агрегат включается, поршни приходят в движение навстречу друг другу, из-за чего воздух сжимается, и его напряжение передается на кривошип, соединенный с бойком. На каждый оборот кривошипного механизма приходится один удар рабочей части молота. Таким образом, чем чаще работает поршень компрессора, тем быстрее работает боёк станка. Масса удара может достигать одной тонны.

Похожим образом работает штамповочный паровоздушный молот, однако основным источником энергии движения поршня в нём является пар, подающийся от специального котла под собственным давлением, либо горячий воздух, нагнетаемый с помощью компрессорной установки. Сила ударов паровоздушного молота может превышать 8 тонн, в зависимости от модели, а скорость движения бойка способна достигать 50 метров в секунду. Механизмы делятся на два типа: автоматического и ручного действия. В первом случае удары по заготовке наносятся непрерывно, а во втором – когда боек достигает крайнего верхнего положения, то остается в нем до пускового сигнала с пульта или педали.

Бывают разные виды механических молотов: для ковки и штамповки, только штамповочного назначения, для обработки листового металла, а также выколоточные, для получения деталей по шаблону.

4 Вальцы и ротационно-ковочная машина – обработка вращением

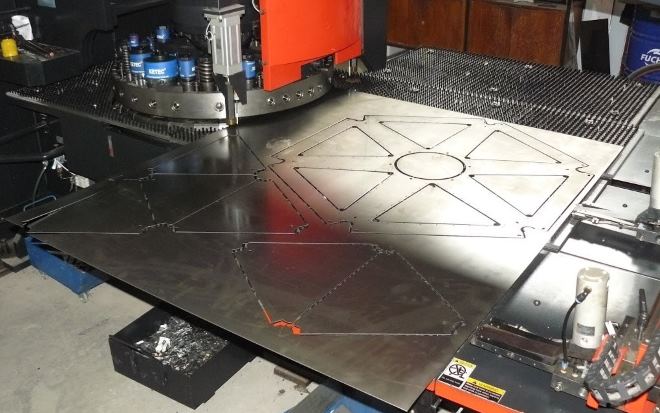

Поковка деталей бывает не только штучной, но и конвейерной. Для последней удобнее всего использовать специальные вальцы ковочные, осуществляющие обжимное штампование фасонных заготовок. Принцип работы данного оборудования очень прост – на вращающихся в противоположных направлениях валах равноудаленные сектора снабжены штамповочными накладками.

В тот момент, когда секторные штампы расходятся, между вальцами вставляется заготовка, которая обжимается до нужного состояния вновь сошедшимися по мере вращения ковочными накладками. Некоторые модели ротационного механизма снабжаются ползуном, который выполняет функции гильотины и отсекает готовую деталь . Процесс обработки заготовок в таком механизме, как ротационно-ковочная машина, также основан на движении вращения.

В центре, между расположенными в кольцевой обойме роликами, с большой скоростью крутится шпиндель, внутри которого крестообразно размещены четыре бойка. Центробежная сила откидывает бойки, и они прижимаются к обойме, но когда их тыльные части надвигаются на ролики, снова сдвигаются к центру, нанося удары по заготовке. Встречаются и другие варианты действия механизма, в частности, когда вокруг неподвижного шпинделя вращается обойма с роликами, а бойки выталкиваются из центра пружинами. Возможно и противоположно направленное движение шпинделя и обоймы.

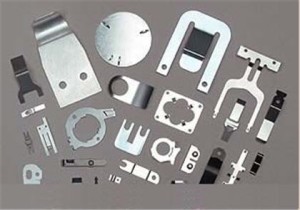

Одним из самых распространенных действий, которые производятся с металлом, является так называемая штамповка. По сути, штамповкой можно назвать любую деформацию материала, которая в результате придает нужную форму изделию, либо выбивает на нем необходимый рельеф. Так же штамповкой можно считать выбивание рисунка на материала, проделывание в нем отверстий, как сквозных, так и нет.

Все эти операции происходят исключительно посредством использования в производстве такого оборудования, как штамповочный пресс. На сегодняшний основных типов штамповки является два, это листовой и объемный метод деформации материалов. Самими материалами, которые подвергаются данному воздействию, являются, как правило, металл, но еще часто штамповку производят и на пластике.

Штамповочные прессы могут классифицироваться на виды. На сегодняшний день существуют прессы механического типа действия, такие еще называют эксцентриковыми. Так же прессы могут быть кривошипными и гидравлического типа. Работа кривошипного пресса, как правило, нужна там, где требуется осуществлять операции по холодному типу штамповки. Такими работами являются пробивные, вырубные работы, и вытяжка материала, которая является неглубокой.

Принцип работы и устройство штамповочного пресса

Принцип работы такого оборудования заключается в том, что привод, осуществляющий вращательное действие, воздействует на ползун, который начинает совершать возвратно-поступательные действия, обрабатывая, таким образом, поверхность. Механизм такого пресса является кривошипно-шатунным. Основные элементы данной машины выполняются из стали высокопрочного вида и дополнительно укрепляются для придания конструкции особой жесткости.

Штамповочные прессы гидравлического типа используются, как правило, для таких работ как ковка металла, его продавливание, штамповка поверхности. Так же нередко именно данный тип оборудования используют для и для сборочных работ.

В данном случае основным моментом выполнения работ является многократное увеличение рабочей силы и давления на материал. Пресс такого типа имеет следующий вид. Он состоит из двух резервуаров, которые наполнены жидкостью, как правило, водой. Между резервуарами проложен трубопровод, а сами рабочие камеры оснащены специальными поршнями. Жидкость создает давление на ползун, который начинает осуществлять движение, таким образом, когда жидкость поступает в рабочий цилиндр, то поршень непосредственно связанный с рабочим ползуном, перемещается, при этом воздействую с силой на заготовку.

Основные характеристики штамповочного пресса

Усилие с которым гидравлические штамповочные прессы осуществляют воздействие на заготовку в современных машинах может достигать семидесяти тысяч тонн или шестьдесят восемь Мн. Сегодня данный вид оборудования значительно модернизируется и оснащается дополнительными рабочими элементами, которые в значительной степени влияют на ход выполнения работ. Такими элементами являются специальный рабочий стол и выталкивающее устройство, которое извлекает готовую деталь из под штамповочного пресса.

Так же преимуществом такого типа пресса является то, что они могут быть как универсальными и выполнять разные виды работ. Так прессы могут быть и специализированного назначения, для выполнения конкретных отдельных функций. Управление таким оборудование осуществляет оператор, однако все работы выполняются без привлечения физического труда. Оператор выполняет лишь запуск пресса, и осуществляет контроль над его работой.

На сегодняшний день именно гидравлические штамповочные прессы получили наибольшее распространение в производстве. Они являются экономичными, простыми в эксплуатации и обслуживании.

Один из самых востребованных способов металлообработки, позволяющий получить как плоские, так и объемные детали сложной конфигурации - штамповка металла.

Данная технология позволяет производить изделия весом до 2 тонн, более крупные изделия изготавливаются методом ковки.

Принцип штамповки и технологические процессы при ней

Штамповка изделий и деталей из металла относится к металлообработке давлением, при этом возможности данной технологии достаточно широки. При помощи штамповочного оборудования выполняется резка заготовок по заданным размерам и конфигурации, изменение формы путем пластической деформации и другие преобразования исходного материала.

К основным штамповочным операциям относятся:

- Гибка - процесс позволяющий изменить форму заготовки по заданным радиусам.

- Формовка позволяет изменить форму отдельных участков детали при сохранении основных ее контуров.

- Обжим применяется для сужения частей полых объемных заготовок. Для этого применяется объемные штампы различной конфигурации, которые воздействуют на обрабатываемую деталь снаружи. От формы штампа и матрицы зависит будущая конфигурация изделия.

- При осуществлении вытяжки заготовки из листовой стали формируются в объемные плоские изделия. Данная операция позволяет получать цилиндрические, полусферические или конические детали.

- Отбортовка позволяет получить отогнутый край по контуру заготовки или вокруг пробитых в ней отверстий. Данный метод применяется для изготовления горловин, фланцев и других подобных узлов.

Штамповка изделий из металла предполагает выполнение и различных отрезных (разделительных) операций:

- Резка может выполняться как по прямой линии, так и по кривой различной конфигурации. Предназначена для получения заготовок с определенными параметрами из листа металла.

- Вырубка применяется для отделения заготовки, имеющей замкнутый контур.

- Пробивка используется для получения отверстий различного диаметра.

Виды штамповки

На сегодняшний день существует несколько разновидностей технологии штамповки, они отличаются источником энергии, создающим давление на штамп, температурным режимом и другими характеристиками.

На сегодняшний день существует несколько разновидностей технологии штамповки, они отличаются источником энергии, создающим давление на штамп, температурным режимом и другими характеристиками.

На практике чаще всего используют следующие технологии:

- Холодная штамповка

Холодная штамповка изделий из металла применяется при обработке легированной или углеродистой стали, меди и алюминия, а также их сплавов. Выполнение этих работ не требует предварительного разогрева заготовок. Данная технология позволяет получать изделия с высокой точностью размеров, достигается это благодаря отсутствию термической усадки, которая характерна для других технологий, предполагающих предварительный разогрев заготовок.

При помощи холодной штамповки можно получать детали, имеющие минимальные размеры и массу. Применяемое оборудование и технологические линии позволяют организовать производство, как в серийном, так и в единичном масштабе. Оборудование достаточно просто перенастраивается для изготовления деталей с различными параметрами.

К недостатку технологии стоит отнести тот факт, что с ее помощью можно изготовить только сравнительно небольшие изделия, максимальная масса которых не превышает 1 тонны. Изготовление более крупных деталей требует приложения значительных усилий и является экономически нецелесообразным.

Горячая штамповка листового металла и профиля имеет большую сферу применения. Применяется данная технология для производства деталей из периодического проката, профилей различного сечения (квадрат, круг, прямоугольник). Заготовку после предварительного прогрева в электрических, индукционных или пламенных печах формуют при помощи штампа, имеющего полость, соответствующую форме будущего изделия. Нагрев заготовки позволяет выполнять обработку с приложением меньших усилий, поэтому данная технология позволяет получать изделия весом до 2 тонн.

Горячая штамповка листового металла и профиля имеет большую сферу применения. Применяется данная технология для производства деталей из периодического проката, профилей различного сечения (квадрат, круг, прямоугольник). Заготовку после предварительного прогрева в электрических, индукционных или пламенных печах формуют при помощи штампа, имеющего полость, соответствующую форме будущего изделия. Нагрев заготовки позволяет выполнять обработку с приложением меньших усилий, поэтому данная технология позволяет получать изделия весом до 2 тонн.

Учитывая энергоемкость технологии (основная часть тратится именно на разогрев металла), ее применение целесообразно только при серийном производстве деталей различной конфигурации, единичная штамповка металла на заказ таким способом не выгодна.

- Валковая технология штамповки

Валковая технология штамповки применяется для работы с заготовками цилиндрического сечения. В процессе обработки происходит формовка изделия под воздействием перемещающегося пуансона и радиальный изгиб при помощи обкатки специальными валками.

К преимуществам данной технологии относятся низкая стоимость оборудования и оснастки, что делает экономически выгодным производство любых партий изделий. Качество и точность получаемых деталей достаточно высоко, как и чистота обрабатываемых поверхностей.

Применяемое оборудование

На производстве в промышленных масштабах применяется разнообразное оборудование для штамповки металла, обеспечивающее создание необходимого давления на обрабатываемые заготовки:

- Механические молоты.

- Различные по конструкции прессы (чаще всего применяют гидравлические или кривошипные модификации).

- Кузнечно-штамповочные автоматы.

- Горизонтально-ковочные машины.

Высокую производительность и максимально возможное качество продукции обеспечивают производственные линии с автоматизированным управлением. Обычный пресс для штамповки металла, управляемый непосредственно оператором, не способен обеспечить высокую интенсивность производство. Именно поэтому все современное оборудование развивается в направлении автоматизации и компьютеризации.

Станок для штамповки листового металла обычно создается на основе гидравлического пресса, характеристики которого идеально подходят для работы с толстым материалом. К преимуществам этого оборудование стоит отнести его устойчивость к возможным перегрузкам и достаточно простую конструкцию, которая значительно упрощает техническое обслуживание.

Для выполнения холодной штамповки чаще всего применяют кривошипный пресс, при этом его конструкция может содержать от одного до четырех кривошипных ползунов. Оборудование данного типа позволяет производить изделия сложной конфигурации, в том числе и ассиметричные.

Технология штамповки металла позволяет организовать изготовление различной продукции с минимальными потерями материала, благодаря чему при выпуске крупных серийных партий продукции достигается существенная экономия.

Именно низкая себестоимость производства и предопределило развитие данной технологии обработки металла давлением.

Штамповка, для выполнения которой используется пресс для металла, является одной из наиболее распространенных технологических операций по обработке данного материала. Суть данной процедуры состоит в том, чтобы придать заготовке, изготовленной из металла, необходимую форму, для чего применяют пластическую деформацию, выдавливая определенный рельеф, узоры или осуществляя пробивку отверстий. Прессы для обработки металла в зависимости от перечня задач, для решения которых они предназначены, отличаются друг от друга как своими техническими параметрами, так и конструктивным исполнением.

Виды штамповочных технологических операций и оборудования

Штамповка как метод обработки заготовок из металла бывает:

- горячей;

- холодной.

Первая подразумевает, что металл подвергается обработке в нагретом состоянии. Большим преимуществом горячей штамповки является то, что при ее выполнении характеристики обрабатываемой заготовки улучшаются (в частности, структура металла становится плотнее и однороднее). Между тем на поверхности металлических заготовок, обрабатываемых по технологии , не создается слой окалины, при этом размеры готовых изделий получаются более точными, а их поверхность – более гладкой.

По типу заготовки, подвергаемой штамповке, такая технологическая операция может быть листовой или объемной. Штамповка первого вида применяется для обработки заготовок из листового металла, по такой технологии производят:

- посуду;

- ювелирные изделия;

- оружие;

- оборудование и инструменты медицинского назначения;

- детали часов, бытовой, климатической техники и электротехнического оборудования;

- детали для комплектации автомобильной техники;

- детали станков и другой машиностроительной продукции.

Готовые изделия из металла, полученные по технологии , не нуждаются в дальнейшей доработке. Формирование их геометрических параметров при выполнении объемной штамповки происходит в специальных формах, в которых горячий или холодный металл подвергается продавливанию.

Станок пресс обычно используется при:

- производстве заготовок из металла методом ковки;

- запрессовке и выпрессовке валов, подшипников и шестеренок;

- выполнении штамповки листового и объемного типа.

По принципу действия прессовальные станки могут относиться к механическому или гидравлическому типу, выполнять обработку металла статическими или ударными способами.

Прессовальное оборудование механического типа по своему конструктивному исполнению может быть:

- эксцентриковым;

- кривошипным.

Кривошипные станки используются как для холодной, так и для горячей . Применяется это штамповочное оборудование и для выполнения таких технологических операций, как вытяжка, вырубка и прорубка. Пресс гидравлический используется для штамповочных и кузнечных технологических операций с объемными металлическими заготовками.

По своим функциональным возможностям прессовальные станки подразделяются на следующие виды:

- универсальные;

- специальные;

- специализированные.

Универсальный прессовочный станок обладает самыми широкими функциональными возможностями, использовать такое оборудование можно для выполнения практически любой ковочной операции. Специализированные штампы или прессы применяются для реализации одного технологического процесса. Минимальной функциональностью обладают специальные прессы, которые используются для штампования изделий одного вида, при этом в основе их работы лежит одна технология.

Конструкция и принцип работы прессового оборудования

Конструкцию любого оборудования для штамповки составляют следующие элементы:

- приводной электродвигатель;

- механизм передачи движения;

- исполнительный механизм.

В зависимости от того, каким образом приводной двигатель пресса связан с его исполнительным механизмом, выделяют станки со связью:

- механической;

- немеханической, осуществляемой за счет жидкости, газа или пара.

В качестве исполнительного механизма, которым оснащается оборудование для выполнения штамповки, могут выступать траверсы, ползун, валки, ролики и бабы.

Прессы кривошипно-шатунного типа

Основным конструктивным элементом данных прессов является кривошипно-шатунный механизм, который преобразует вращательное движение, получаемое им от привода, в возвратно-поступательное движение ползуна. Исполнительный механизм, которым оснащается пресс штамповочный данного типа, связан непосредственно с ползуном, способным развивать усилие до 100 тонн. Движение ползуна в таких прессах осуществляется с одной и той же периодичностью.

Прессы кривошипно-шатунного типа могут относиться к оборудованию простого типа, двойного или тройного действия. Используя такие станки, можно выполнять следующие технологические операции:

- штамповку с использованием матриц открытого и закрытого типа;

- резку листового металла;

- прошивку;

- формирование готового изделия методом выдавливания;

- комбинированную обработку.

В тех случаях, когда для формовки готового изделия из металлической заготовки требуется более мощное оборудование, применяются станки гидравлического типа.

Гидравлические прессы

Используя гидравлический пресс, можно прессовать как более габаритные, так и более толстостенные детали из металла. Такое оборудование для листовой штамповки, объемной штамповки, ковки, гибки и других технологических операций в зависимости от конкретной модели может развивать усилия от 150 до 2000 тонн и даже более.

Основными конструктивными элементами, которыми оснащен любой , являются два цилиндра разного диаметра, которые наполнены рабочей жидкостью и сообщаются между собой. В каждом из таких гидравлических цилиндров установлен поршень, создающий давление рабочей жидкости или перемещающийся под его воздействием. Именно перемещением поршней в гидравлических цилиндрах обеспечивается движение исполнительного механизма оборудования. Величина усилия, которое может создавать такой штамповочный пресс, определяется разницей диаметров его гидроцилиндров.

Прессы радиально-ковочного типа

Радиально-ковочный станок – это формовочный пресс, на котором предварительно нагретые болванки из металла превращают в готовые изделия цилиндрической конфигурации. Конструкцию прессов данного типа составляют:

- индукционная печь, в которой происходит предварительный нагрев заготовки;

- конвейер для подачи заготовки в зону обработки;

- захватные механизмы, при помощи которых обрабатываемая деталь из металла, постоянно вращаясь, проходит через зону ковки;

- червячная передача, соединенная с электродвигателем и отвечающая за работу захватных механизмов;

- четыре вала с эксцентриковыми буксами, передающими движение шатуну с бойком, между которыми зафиксирован ползун (сами валы посредством клиноременной передачи получают вращение от приводного электродвигателя);

- копирные барабаны, отвечающие за синхронное сближение бойков и последующее движение заготовки;

- пружинная муфта, обеспечивающая торможение детали в момент ее обработки бойками.

Прессы электромагнитного типа

Это новый вид прессовального оборудования. Принцип его действия основан на свойствах сердечника, помещенного в проволочную катушку, через которую проходит электрический ток, и совершающего перемещения под воздействием электромагнитного поля. Сердечник электромагнита таких прессов воздействует на исполнительный механизм станка, направляя его к обрабатываемой заготовке из металла.

Отличительными характеристиками электромагнитных прессов являются высокая производительность выполняемой обработки и экономичность использования.

Важным преимуществом гидравлических прессов для объемной штамповки является отсутствие ограничений на номинальное усилие и ход подвижной поперечины. Гидравлические прессы для объемной штамповки подразделяют на горяче и холодноштамповочные, которые могут быть как универсальными, так и специализированными, предназначенными для выполнения разнообразных технологических операций, например прошивки, прессования, выдавливания и др.

Одной из проблем создания гидравлических штамповочных прессов является выбор конструкции и компоновки, которые обеспечивали бы наименьшие габаритные размеры пресса в плане. Это вызвано тем, что давление, необходимое для заполнения металлом полости штампа при горячей объемной штамповке поковок из алюминиевых, магниевых, титановых сплавов и стали, должно быть от 200 до 1000 МПа и более, а при холодной - до 2500 МПа.

Развитие космической и атомной техники, самолетостроения требует изготовления крупногабаритных изделий. При этом повышаются требования к прочности при статическом и динамическом нагружении, которые не всегда удовлетворительны при использовании сварно-литых конструкций. Только монолитные изделия, изготовленные из кованых и штампованных поковок, позволяют решить эту проблему. Однако для этого необходимо создание мощных КШМ, а следовательно, электрогидравлических приводов высокого и сверхвысокого давления, разнообразных конструкций станин, в том числе в сдвоенном рамном исполнении типа тандем, с обмоткой высокопрочной стальной лентой и др.

До 750 МН. В нашей стране накоплен большой опыт создания мощных универсальных штамповочных прессов, например конструкции Уральского завода тяжелого машиностроения (УЗТМ) с номинальным усилием 300 МН и конструкции Всесоюзного научно-исследовательского института металлургического машиностроения совместно с Новокраматорским машиностроительным заводом (ВНИИметмаш - НКМЗ) с номинальными усилиями 650 и 750 МН.

Основная проблема создания таких прессов заключается в разработке сборных конструкций основных узлов - станины, подвижной и неподвижной поперечин, колонн, масса и размеры которых настолько велики, что их невозможно изготовить из одной заготовки. Эта проблема может быть решена с использованием современных способов сварки. Все основные узлы прессов ВНИИметмаш - НКМЗ собраны из элементов, которые изготовлены из плит (200...400 мм), соединенных электрошлаковой сваркой. Так, станины содержат сборные рамы, состоящие из стоек и поперечин, которые, в свою очередь, выполнены из плит. В зазорах между плитами, образующими стойки, установлены прокладки для исключения проскальзывания плит под действием сил возникающих в процессе эксплуатации. При этом поверхности плит и прокладок выполнены рифлеными.

Колонны прессов имеют прямоугольное поперечное сечение и собраны из нескольких прямоугольных плит, сваренных электрошлаковым способом.

Рабочие цилиндры прессов являются сварно-коваными. Прессы с номинальным усилием 750 и 650 МН имеют соответственно восемь и пять рабочих цилиндров. Привод прессов осуществляется от насосно-аккумуляторной станции. В качестве рабочей жидкости используется вода с добавлением 2...3 % эмульсо-ла. Рабочее давление жидкости в приводе штамповочного пресса с усилием 750 МН составляет 32 МПа. У пресса с усилием 300 МН конструкции УЗТМ две ступени давления рабочей жидкости - 32 и 45 МПа, для создания второй ступени гидропривод содержит мультипликатор. У пресса с усилием 650 МН также две ступени давления рабочей жидкости - 32 и 63 МПа.

Прессы имеют выдвижные столы, синхронизирующие цилиндры, исключающие возможность перекоса подвижной поперечины при эксцентрическом приложении деформирующей силы; прессы снабжены приборами технологического контроля сил и напряжений, возникающих в наиболее опасных сечениях станины.

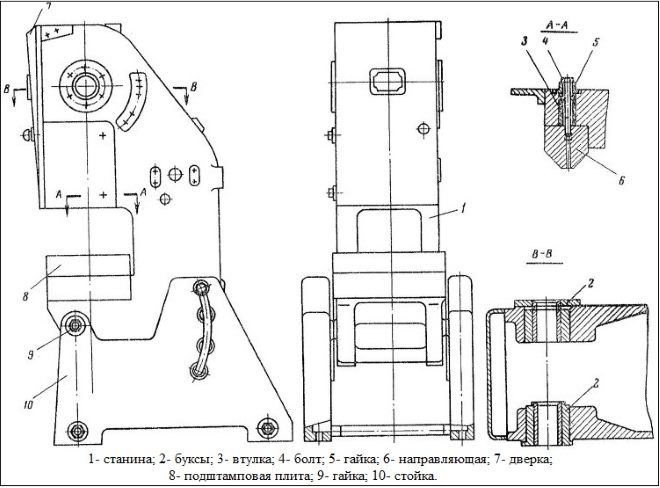

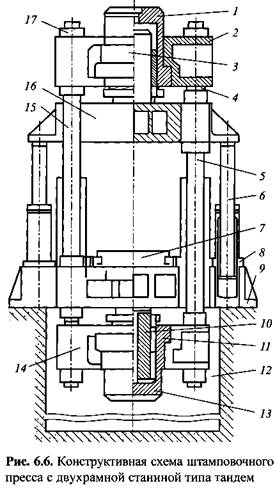

На Коломенском станкостроительном заводе совместно с МГТУ им. Н.Э. Баумана было предложено другое решение этой проблемы. Так, при разработке конструкций прессов с номинальным усилием 160, 200 и 300 МН для сокращения габаритных размеров в плане была предложена конструкция станины в сдвоенном рамном исполнении типа тандем с верхним и нижним расположением рабочих цилиндров. Конструктивная схема пресса с такой станиной представлена на рис. 6.6. Станина представляет собой неподвижную раму, состоящую из верхней 2 и нижней 9 поперечин, связанных колоннами 15 и стянутых гайками 17. Подвижная рама также состоит из верхней 16 и нижней 14 поперечин, которые соединены колоннами 5 и стянуты гайками 12.

На верхней поперечине 2 неподвижной рамы и нижней поперечине 14 подвижной установлены рабочие цилиндры 1 и 13 с плунжерами 3 и 10, жестко соединенными с поперечинами 9 и 16.

Прямой ход подвижной рамы пресса происходит под действием жидкости высокого давления, подаваемой в рабочие цилиндры 1 и 13 (направление движения обеспечивают втулки плунжеров 4 и 77); возвратный - под действием давления жидкости, находящейся в цилиндрах 5, плунжеры 6 которых упираются в поперечину 16.

Принцип действия пресса состоит в следующем. После укладки заготовки в штамп, расположенный на столе 7, подают жидкость в рабочие цилиндры 7 и 13. Рама 14 движется вниз, совершая холостой, а после соприкосновения с заготовкой рабочий ходы. Обратный холостой ход происходит при подаче жидкости высокого давления в цилиндры 8.

Конструкция станины типа тандем позволила значительно сократить габаритные размеры отдельных элементов пресса, уменьшить металлоемкость без

снижения жесткости, улучшить его устойчивость (центр тяжести расположен вблизи опор).

Специализированные штамповочные прессы. Отличительная особенность специализированных штамповочных прессов - выбор размеров рабочего пространства и других параметров. Чтобы обеспечить штамповку поковок определенной номенклатуры, применяют высокое давление рабочей жидкости. Это позволяет создавать малогабаритные штамповочные прессы. Одновременно с универсальными гидравлическими штамповочными прессами созданы специализированные прессы, характеризующиеся коротким рабочим ходом и небольшими скоростями подвижной поперечины. Средняя скорость подвижной поперечины в процессе рабочего

хода составляет от 1 до 5 см/с. В связи с этим для штамповочных прессов с номинальным усилием до 100 МН рекомендуют насосный безаккумуляторный привод.

Для повышения экономичности и уменьшения габаритных размеров пресса в насосный привод включают гидравлический мультипликатор давления.

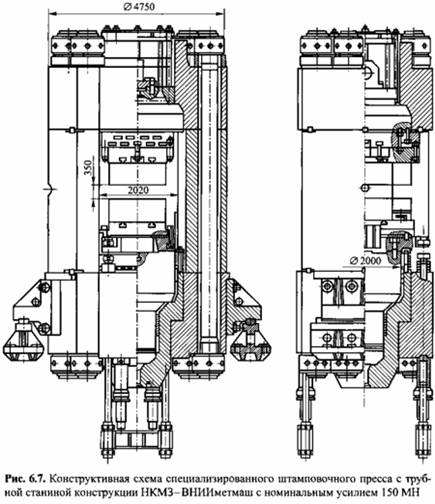

Так, на НКМЗ совместно с ВНИИметмаш были разработаны специализированные штамповочные прессы с трубной станиной с номинальным усилием 150 и 300 МН, предназначенные для штамповки плоских поковок.

Для уменьшения высоты пресса было предложено крепить штамповый набор непосредственно к плунжеру рабочего цилиндра. На рис. 6.7 показана схема

одноцилиндрового пресса такой конструкции с номинальным усилием 150 МН. Рабочее давление жидкости в приводе этого пресса 100 МПа.

Наряду с трубной предложен новый тип станины для малогабаритных специализированных прессов, которая обмотана холоднокатаной лентой из высокопрочной стали.

Прутково-трубные прессы. Различные профили, прутки, трубы, проволоку из цветных металлов и сплавов изготовляют прессованием (прямым выдавливанием). Если деформирующая сила, необходимая для выдавливания, превышает 1 МН, то для изготовления изделий применяют гидравлические прессы. Прессованием получают изделия главным образом из алюминия и его сплавов, из латуней, углеродистых легированных и жаропрочных сталей, молибдена и титана.

Прутково-трубные прессы для обработки стали и других жаропрочных сплавов несколько отличаются от прессов для цветных металлов. Их строят с номинальным усилием от 7,5 до 200 МН и преимущественно горизонтальными. В некоторых случаях для выдавливания тонкостенных труб на прессах с усилием до 7,5 МН применяют вертикальную станину рамного типа.

Характерной особенностью конструкции гидравлических прессов для прессования труб является мощная независимая прошивная система, обеспечивающая большие технологические возможности. Прессы оснащают вспомогательным и транспортным оборудованием, которое позволяет подавать слиток, нагретый в электрической печи, в контейнер, а также ножницами для отделения прессостатка от изделия и механизмами удаления их из рабочего пространства и передачи пресс-шайб.

Управление основными и вспомогательными операциями осуществляется от главного пульта посредством гидравлических распределителей. Рабочей жидкостью является вода с добавлением 2...4 % эмульсола. Привод пресса, как правило, насосно-аккумуляторный. Наличие трех рабочих цилиндров обеспечивает работу пресса с тремя ступенями деформирующей силы и скоростью рабочего хода до 3 см/с. Смазывание контактных поверхностей подвижных частей пресса централизованное автоматическое.

Изделия из жаропрочных материалов выдавливают при температурах свыше 1000 °С. Для этого в конструкции пресса следует предусмотреть возможность смены матриц. Передвижение рабочего инструмента должно иметь высокие скорости в процессе выдавливания и при возвратном и холостом ходах для предотвращения охлаждения слитка и чрезмерного разогрева матриц. Необходимы также вспомогательные механизмы для чистки матриц после выполнения операции.

Специализированные прессы для холодной штамповки выдавливанием. Основное преимущество холодной штамповки выдавливанием - возможность изготовления точных поковок, шероховатость поверхности которых в ряде случаев удовлетворяет предъявляемым к деталям требованиям или предусматривает незначительную механическую обработку резанием. Следствием этого являются экономия металла, снижение трудозатрат и повышение производительности на последующих этапах изготовления изделий.

Для холодной штамповки выдавливанием кроме прессов обычных конструкций используют прессы с двухрамной станиной типа тандем с верхним и нижним расположением рабочих цилиндров, что обеспечивает уменьшение металлоемкости конструкции, так как сокращаются габаритные размеры пресса в плане.

Привод прессов для холодной штамповки выдавливанием может быть насосным без аккумулятора и насосно-аккумуляторным. Наиболее экономичным для прессов с номинальным усилием до 50 МН является привод без аккумулятора с регулируемой производительностью. В качестве рабочей жидкости применяют минеральное масло.

Недостаток технологии холодной штамповки выдавливанием состоит в том, что возникающие при прессовании напряжения близки к прочностным характеристикам сплавов, применяемых для изготовления рабочих деталей штампов. Следовательно, для дальнейшего расширения возможностей технологии холодной объемной штамповки выдавливанием необходимо повысить стойкость рабочего инструмента путем создания материалов, обладающих высокой выносливостью (усталостной прочностью), и разработать новое штамповочное оборудование, обеспечивающее возможность штамповки деталей с меньшей деформирующей силой. В последнем случае наиболее перспективной является схема выдавливания с активными силами трения.

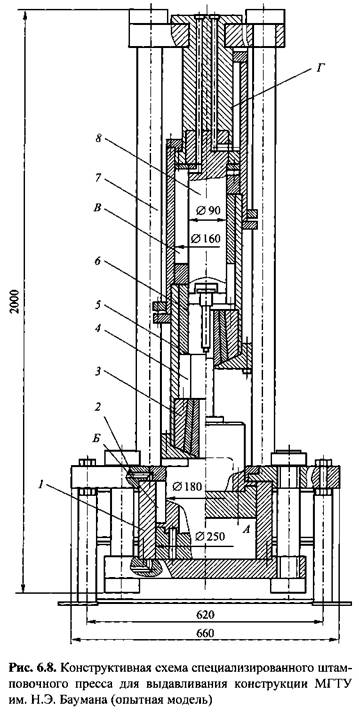

В МГТУ им. Н.Э. Баумана проф. А.М. Дмитриевым разработана конструкция гидравлического пресса для выдавливания с активными силами трения и номинальным усилием 1,6 МН (рис. 6.8).

Главный цилиндр 1 расположен под столом 2. Плунжер главного цилиндра является ползуном и подштамповой плитой пресса. На нем установлен пуансон 4. Второй пуансон 6 закреплен на опоре 5, которая служит направляющей для гильзы 7 цилиндра привода траверсы. К гильзе 7 прикреплена траверса 5, служащая для перемещения матрицы 3 в процессе деформирования. Несмотря на легкость конструкции, она удовлетворяет требованиям жесткости, поскольку все цилиндры и рабочий инструмент расположены на одной центральной оси пресса. Предусмотрено надежное перемещение траверсы 5 по опоре 5, что позволяет свести к минимуму несоосность верхнего пуансона и матрицы.

При подаче жидкости в полость А главного цилиндра 1 поршень совершает рабочий ход, а при подаче в штоковую полость Б - обратный ход. Прямой и обратный ходы траверса осуществляет при подаче жидкости в полости В и Г цилиндра привода матрицы.

Взаимная независимость гидравлических приводов матрицы и пуансона позволяет создавать различные схемы взаимного перемещения матрицы и пуансона (в одинаковом и в противоположном направлении), обеспечивающие

желаемый характер направления сил трения на контактной поверхности при прессовании изделий из порошков. Эти прессы можно использовать для изготовления втулок обратным выдавливанием с использованием сил трения, способствующих течению металла.

Пресс имеет два насосных безаккумуляторных привода. Конструкция пресса обладает весьма высокой технологичностью как при изготовлении, так и в процессе эксплуатации, обеспечивая повышенную точность размеров изготавливаемых деталей.

Прессы-автоматы для прессования порошков. Описание и особенности изготовления деталей прессованием из порошков и последующего их спекания приведены в § 1.15. Если деформирующая сила превышает 1,6 МН, применяют гидравлические прессы-автоматы, обеспечивающие более равномерное распределение плотности и повышенную точность размеров изготавливаемых изделий благодаря возможности поддерживать постоянное давление в процессе штамповки. В гидравлических прессах-автоматах предусматривают регулирование высоты загрузки порошка, скорости движения пуансона и матрицы; обеспечение точности остановки их до и после прессования благодаря применению жестких упоров, а также продолжительности выдержки под давлением. Управление таким прессом в процессе прессования обеспечивается использованием бесконтактных электронных устройств.

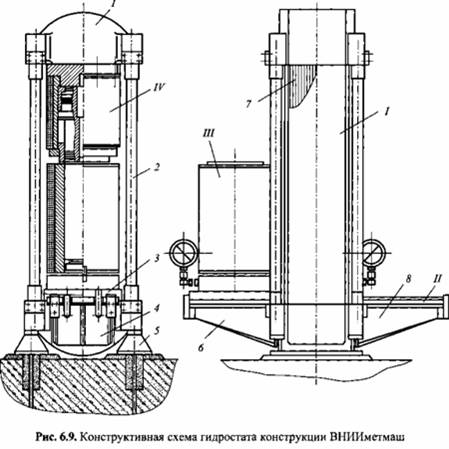

Гидростаты. Гидростат конструкции ВНИИметмаша (рис. 6.9) включает в себя силовую станину 7, стол 77, с установленными на нем контейнерами 777 и встроенный мультипликатор высокого давления IV.

МПа, 7? = 700 ГПа). Концы стоек установлены в стаканы. Через стойки пропущены стальные опорные стержни диаметром 68 мм, концы которых вставлены в отверстия приливов верхнего и нижнего ригелей. Длины стоек и опорных стержней выбраны так, чтобы при намотке станины стык между опорными стержнями и ригелями закрывался после наложения 18...20 слоев обмотки, когда стойки уже получили 80...85 % полной деформации. В результате этого силы сжатия опорных стержней оказываются относительно малыми. Благоприятное напряженное состояние позволяет изготовлять их литьем из обычной углеродистой стали. В пазы ригелей уложена скрепляющая обмотка 7 высокопрочной стальной ленты сечением 1 х 5 мм (сталь 65Г, <зв > 1600 МПа). В некоторых случаях в качестве скрепляющей обмотки используют стальную проволоку диаметром 4...5 мм (сталь 45, <тв = 1000 МПа).

Станину гидростата устанавливают на двух подставках 5, которые крепят к фундаменту.

Стол гидростата представляет собой подвижную плиту, перемещающуюся по направляющей 3 и двум установленным на нижнем ригеле станины кронштейнам б и 8. Перемещение стола осуществляют двумя гидравлическими цилиндрами, вмонтированными в нижний ригель. На столе установлены два контейнера, попеременно подаваемых в рабочее пространство гидростата. Когда один из контейнеров находится в рабочем положении, из другого производят выгрузку прессованного изделия и загрузку новой заготовки.

На станину контейнера с определенным, переменным от слоя к слою натяжением намотана высокопрочная лента. Снизу контейнер закрыт пробкой с набором уплотнений.

Мультипликатор высокого давления представляет собою скрепленный обмоткой цилиндр, установленный на крышке, которая прикреплена к верхнему ригелю станины. Мультипликатор обеспечивает две ступени высокого давления в контейнере: 1830 МПа и рабочее. После того как давление в контейнере от мультипликатора гидропривода поднимается до 1830 МПа, происходит переключение золотников и жидкость поступает в верхнюю полость цилиндра мультипликатора высокого давления. Перемещением поршня-пробки давление в контейнере повышается до рабочего. После паузы, продолжительность которой определяется технологией, давление в контейнере сбрасывают. Поршень-пробка поднимается в верхнее положение, цилиндры перемещения передвигают стол. Контейнер, в котором проводилось прессование, выдвигается из рабочего пространства станины и готов к разгрузке, а другой контейнер перемещается в рабочее пространство станины.

Гидростаты могут работать в ручном и полуавтоматическом режиме. Время подъема давления до 200 МПа составляет около 4 мин, до 300 МПа - около 6 мин, до 600 МПа - около 12 мин.