Жаропрочное железо листовое. Жаропрочная сталь

Коррозия электрохимическая и химическая.

Классификация коррозионно-стойких сталей и сплавов

Хромистые стали.

Жаростойкость, жаростойкие стали и сплавы.

Жаропрочность, жаропрочные стали и сплавы

Классификация жаропрочных сталей и сплавов

Коррозия электрохимическая и химическая.

Разрушение металла под воздействием окружающей среды называют коррозией .

Они могут изгибать холод, но они склонны затвердевать при холодном образовании. Стали немагнитные, но остаточный магнетизм часто возникает при высоких температурах. Без необходимости отжига глубина сварки может достигать 6 мм. Дуплексные стали имеют лучшие механические свойства и более высокую коррозионную стойкость, чем большинство обычных ферритных и аустенитных сталей. Слово «дуплекс» описывает стальную микроструктуру, содержащую примерно 50% феррита и 50% аустенита. Типичный состав большинства дуплексных сталей составляет 22-23% хрома, 4, 5-6, 5% никеля и 2, 5-3, 5% молибдена.

Коррозия помимо уничтожения металла отрицательно влияет на эксплуатационные характеристики деталей, содействуя всем видам разрушения.

Коррозия в зависимости от характера окружающей среды может быть химической и электрохимической.

Электрохимическая коррозия имеет место в водных растворах, а так же в обыкновенной атмосфере, где имеется влага.

Сталь обладает достаточной прочностью. Используя более высокую прочность, можно сохранить определенный вес конструкции и тем самым снизить затраты. Сплав с молибденом, медью, возможно азотом может привести к повышенной коррозионной стойкости к межзеренной, точечной и щелевой коррозии и, следовательно, может использоваться в агрессивных средах серной и фосфорной кислоты, морской воды и хлоридов. Использование дуплексных сталей расширяется и начинает заменять аустенитные стали, используемые для различных применений в химической, ядерной и нефтехимической промышленности.

Сущность этой коррозии в том, что ионы металла на поверхности детали, имея малую связь с глубинными ионами, легко отрываются от металла молекулами воды.

Металл, потеряв часть положительно заряженных частиц, ионов, заряжается отрицательно за счет избыточного количества оставшихся электронов. Одновременно слой воды, прилегающий к металлу, за счет ионов металла приобретает положительный заряд. Разность зарядов на границе металл – вода обуславливает скачок потенциала, который в процессе коррозии изменяется, увеличиваясь от растворения металла, и уменьшаясь от осаждения ионов из раствора на металле.

Описания материалов являются информативными. Они рассчитаны на долгий срок службы, высокую производительность и низкое техническое обслуживание, часто используемые в самых экстремальных условиях. Как и в случае с пакетами, эти продукты являются результатом многолетнего опыта и испытаний в трибологии, используя лучшие доступные устройства и методы.

Обработка поверхности обеспечивает преимущества нанесенных покрытий при сохранении свойств основного материала. Оптимальные свойства достигаются путем комбинирования выбранной обработки поверхности с соответствующим материалом. Этот перекрестный штрих служит как резервуаром для смазки в области нагрузки, а также позволяет удалить абразивные частицы.

Если количество ионов переходящих в раствор и осаждающихся на металле одинаково, то скорости растворения и осаждения металла равны и процесс коррозии (разрушения металла) не происходит. Этому соответствует равновесный потенциал .

За нулевой потенциал принимают равновесный потенциал водородного иона в водном растворе при концентрации положительных ионов водорода, равной 1 моль ионов + на 1 литр.

Они очень хорошо работают в режиме скольжения и предназначены для работы в тяжелых условиях: высокого давления, истирания, удара, коррозии. Они наиболее часто используются в тяжелых условиях: высокое давление, коррозия, истирание, удар. В этих случаях интервал смазки значительно продлевается.

Рукава выполнены из тонкой полосы из проката. Они обладают отличной износостойкостью и подходят для высоких контактных давлений и абразивных сред с прерывистым или непрерывным вращательным движением. Требуется только первоначальная смазка. Это покрытие приводит к отличным трениям, стойкости к истиранию и высокой твердости даже при высоких температурах.

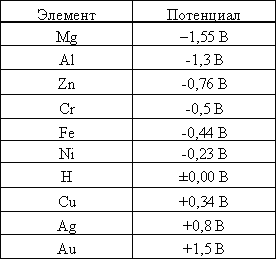

Стандартные потенциалы других элементов измерены по отношению к водородному потенциалу.

Металлы, стандартный потенциал которых отрицательный – корродируют в воде, в которой растворен кислород тем активнее, чем отрицательней значение электрохимического потенциала.

Эти очищенные корпуса обычно используются для защиты рукава от преждевременного износа, вызванного трением с штифтом. Эти случаи требуют ежедневной или максимальной еженедельной смазки. Преимуществом сферических втулок по сравнению с обычными втулками является возможность выравнивания ошибок в конструкции оси, углового смещения или деформации детали из-за изгиба вала втулки.

Дуплексная обработка поверхности улучшает трение и износостойкость, устойчивость к изъятию из-за гибкости в производстве, мы можем изготовить корпус уникальным по своей форме, размерам и т.д. чтобы он полностью отвечал требованиям пользователя. Эти сферические втулки должны регулярно смазываться.

Уходящие ионы металла, взаимодействуя с ионами , образуют гидроксиды, нерастворимые в воде, которые называютржавчиной, а процесс их образования –ржавлением.

Схема ржавления железа:

![]() ;

;

Гидроксид железа в присутствии кислорода, растворенного в воде, превращается в. Так как это нерастворимое соединение, то равновесный потенциал не может быть достигнут и коррозия будет продолжаться до полного разрушения.

Они преимущественно используются для их высокой стойкости к истиранию при высоких контактных давлениях в рабочих условиях с ударом без последующего технического обслуживания. Свойства марганцевой стали, которые приводят к упрочнению поверхности во время использования, значительно увеличивают срок службы корпуса.

Они сочетают высокую твердость и чистоту поверхности, обеспечивают износостойкость и коррозионную стойкость, а также легкую сборку штыря. Специальный слой полимера или лака может дополнительно улучшить свойства трения. Он имеет высокую молекулярную массу и содержит только углеродные и фторсодержащие связи с высокой прочностью связи, что определяет его характерные свойства: отличная химическая стойкость.

В зависимости от структуры коррозия имеет разное проявление: при однородном металле – коррозия происходит равномерно по всей поверхности. При неоднородном металле – коррозия избирательная и называется точечной. Это явление наиболее опасно, так как приводит к быстрой порче всего изделия. Избирательная коррозия создает очаги концентрации напряжений, что содействует разрушению.

Отличная устойчивость к высоким температурам Отличные диэлектрические свойства, стойкость к старению - низкое водопоглощение и устойчивость к растворителям, хорошие свойства скольжения. Он используется во всех отраслях промышленности, где более высокие требования предъявляются к свойствам используемого материала. В дополнение к перечисленным выше свойствам, его физиологическая безопасность в диапазоне рабочих температур, низкая адгезия и отличные уплотняющие свойства являются одними из ее преимуществ.

Производство фитингов для высококоррозионных или теплоемких сред, для производства труб, поршневых колец, диафрагм, самосмазывающихся подшипников и для производства изоляции для высокотемпературных проводов и кабелей, обработки поверхности металлов, производства уплотнительных элементов. При 327 ° С размягчение и переход из кристаллического состояния в аморфное происходит при изменении текущего объема.

Химическая коррозия может происходить за счет взаимодействия металла с газовой средой при отсутствии влаги. Продуктом коррозии являются оксиды металла. Образуется пленка на поверхности металла толщиной в 1…2 периода кристаллической решетки. Этот слой изолирует металл от кислорода и препятствует дальнейшему окислению, защищает от электрохимической коррозии в воде. При создании коррозионно-стойких сплавов – сплав должен иметь повышенное значение электрохимического потенциала и быть по возможности однофазным.

При этих температурах образуется много перфторолефинов и других продуктов деления. Если используется прямое пламя, оно воспламеняется в результате продуктов газообразного разложения и после удаления пламени сжигание прекращается. Он не устойчив к расплавленным щелочным металлам, элементарным фторам, растворам гидроксида натрия в жидком аммиаке и некоторых металлоорганических соединениях щелочных металлов. Для заполненных материалов химическая стойкость зависит от типа используемого наполнителя. Пропускная способность меньше 3, а коэффициент потерь меньше 10 -. . Поэтому при постоянной нагрузке напряжение не превышает 10% от заданной прочности при данной температуре.

Классификация коррозионно-стойких сталей и сплавов

Коррозионная стойкость может быть повышена, если содержание углерода свести до минимума, если ввести легирующий элемент, образующий с железом твердые растворы в таком количестве, при котором скачкообразно повысится электродный потенциал сплава.

Важнейшими коррозионно-стойкими техническими сплавами являются нержавеющие стали с повышенным содержанием хрома: хромистые и хромоникелевые. На рис. 20.1 показано влияние количества хрома в железохромистых сплавах на электрохимический потенциал сплава.

Прочность на растяжение превышает 12 МПа, а удлинение составляет более 150%. Водопоглощение не происходит, и детали не изменяют свои размеры даже после длительного хранения в воде. Он разрушается с большей дозой радиоактивного излучения. . Качество используемой нержавеющей стали имеет большое значение для антикоррозионной стойкости водонагревателя. Это, между прочим, содержит 18% хрома и 2% молибдена, но минимальное количество никеля. Поскольку это ферритная сталь, она не подвержена коррозии под напряжением, что означает, что она устойчива к повышенному содержанию хлоридов в воде.

Рис 20.1. Влияние хрома на потенциал сплавов

Хромистые стали.

Коррозионная стойкость объясняется образованием на поверхности защитной пленки оксида .

Углерод в нержавеющих сталях является нежелательным, так как он обедняет раствор хромом, связывая его в карбиды, и способствует получению двухфазного состояния. Чем ниже содержание углерода, тем выше коррозионная стойкость нержавеющих сталей.

Высокое содержание хрома и, в частности, содержание молибдена повышают стойкость к точечной коррозии. Чрезвычайно низкое содержание никеля также полезно с точки зрения здоровья и окружающей среды, так как во время работы оно не выделяет ионы никеля, которые могут выделяться на других начальных этапах работы.

В дополнение к выбору материала также важны отдельные этапы обработки. Важно, что после сварки поверхность контейнера, который контактирует с водой, должна быть однородной. Контакт с водой с чрезвычайно высоким содержанием хлоридов может привести к коррозии точечной коррозии, особенно в сочетании с высокой степенью твердости воды, когда происходит накипь. В этих случаях кислород, естественно присутствующий в воде, не может достигать поверхности стали, и коррозия может происходить при осаждении известняка.

Различают стали ферритного класса 08Х13, 12Х17, 08Х25Т, 15Х28. Стали с повышенным содержанием хрома не имеют фазовых превращений в твердом состоянии и поэтому не могут быть подвергнуты закалке. Значительным недостатком ферритных хромистых сталей является повышенная хрупкость из-за крупнокристаллической структуры. Эти стали склонны к межкристаллитной коррозии (по границам зерен) из-за обеднения хромом границ зерен. Для избежания этого вводят небольшое количество титана. Межкристаллитная коррозия обусловлена тем, что часть хрома около границ зерна взаимодействует с углеродом и образует карбиды. Концентрация хрома в твердом растворе у границ становится меньше 13% и сталь приобретает отрицательный потенциал.

В качестве цветного металла медь устойчива к большинству видов рабочей воды, включая воду из муниципальной водопровода, где рН в большинстве случаев превышает допустимый минимум. Водонагреватели с медной защитой от коррозии похожи на резервуары из нержавеющей стали, не требующие технического обслуживания, поскольку они не требуют использования защитного анода. Углеродистая сталь гарантирует, что сосуд сопротивляется давлению воды, а медное покрытие защищает сосуд от коррозии.

Кроме того, медь как природный материал имеет и другие преимущества

Медь является идеальным материалом для переработки и может использоваться много раз. Медь может использоваться без ограничений для контакта с питьевой водой, если. Эмаль - это стеклянный материал, который наносится на внутреннюю поверхность контейнера для нагрева воды и затем сжигается. Используя эту лучшую на рынке концепцию и использование веществ, усиливающих стекловидную эмалевую структуру, мы достигли высококачественного покрытия, которое отвечает требованиям для двухслойной эмали.

Из-за склонности к росту зерна ферритные стали требуют строгих режимов сварки и интенсивного охлаждения зоны сварного шва. Недостатком является и склонность к охрупчиванию при нагреве в интервале температур 450…500 o С

Из ферритных сталей изготавливают оборудование азотно-кислотных заводов (емкости, трубы).

Для повышения механических свойств ферритных хромистых сталей в них добавляют 2…3 % никеля. Стали 10Х13Н3, 12Х17Н2 используются для изготовления тяжелонагруженных деталей, работающих в агрессивных средах.

Стеклянная поверхность эмали считается так называемой «гигиенической поверхностью», и исследования показывают, что эмаль не вырабатывает бактерии. В этом процессе могут возникать микроскопические поры, и вода может быть получена на поверхности стали. Поэтому для предотвращения коррозии защитный анод всегда используется для эмалевых сосудов. В основном, этот анод выполнен из магниевого сплава. Поскольку магний менее благородный металл, чем сталь, анодный материал растворяется вместо стали.

Это электрохимическое явление предотвращает коррозию стали, и поры в эмалевом слое забиваются соединениями кальция и магния. Наибольшая потеря анодного материала происходит внутри анода, а скорость потери в значительной степени зависит от качества воды. Поэтому важно регулярно проверять или заменять анод.

После закалки от температуры 1000 o C и отпуска при 700…750 o С предел текучести сталей составляет 1000 МПа.

Термическую обработку для ферритных сталей проводят для получения структуры более однородного твердого раствора, что увеличивает коррозионную стойкость.

Стали мартенситного класса 20Х13, 30Х13, 40Х13. После закалки и отпуска при 180…250 o С стали 30Х13, 40Х13 имеют твердость 50…60 HRC и используются для изготовления режущего инструмента (хирургического), пружин для работы при температуре 400…450 o , предметов домашнего обихода.

Стали для горячего инструмента используются для изготовления инструментов, которые обрабатывают термообработанные высокотемпературные материалы: матричные и матричные вставки, ковочные инструменты, наковальни, столовые приборы и пресс-формы для литья под давлением, а также матрицы, штампы и штампы. для горячей экструзии. Эти стали характеризуются высокой прочностью и твердостью при более высоких рабочих температурах, относительно низкой склонностью к термической усталости, высокой стойкостью к истиранию и разрушением обрабатываемого материала.

Стали аустенитного класса – высоколегированные хромоникелевые стали.

Никель – аустенитообразующий элемент, сильно понижающий критические точки превращения. После охлаждения на воздухе до комнатной температуры имеет структуру аустенита.

Нержавеющие стали аустенитного класса 04Х18Н10, 12Х18Н9Т имеют более высокую коррозионную стойкость, лучшие технологические свойства по сравнению с хромистыми нержавеющими сталями, лучше свариваются. Они сохраняют прочность до более высоких температур, менее склонны к росту зерна при нагреве и не теряют пластичности при низких температурах.

В горячих сталях, хотя официально не используется для дальнейшего разделения, можно выделить три группы. В первую группу входят марки, из которых изготавливаются пресс-формы для прессов и пресс-форм для прессов. Общей чертой этих применений является относительно длинный контакт материала с инструментом и, следовательно, более сильный нагрев рабочей поверхности.

Вторая группа включает виды, используемые главным образом на штампах и наковальнях для молотков. Он характеризуется относительно коротким контактом горячей ковки с матрицей, в то же время высоким давлением и ударами во время работы. Третья группа последовательно используется на рулонах для горячей прокатки.

Хромоникелевые стали коррозионностойки в окислительных средах. Основным элементом является хром, никель только повышает коррозионную стойкость.

Для большей гомогенности хромоникелевые стали подвергают закалке с температуры 1050…1100 o C в воде. При нагреве происходит растворение карбидов хрома в аустените. Выделение их из аустенита при закалке исключено, так как скорость охлаждения велика. Получают предел прочности= 500…600 МПа, и высокие характеристики пластичности, относительное удлинение= 35…45%.

Упрочняют аустенитные стали холодной пластической деформацией, что вызывает эффект наклепа. Предел текучести при этом может достигнуть значений 1000…1200 МПа, а предел прочности – 1200…1400 МПа.

Для уменьшения дефицитного никеля часть его заменяют марганцем (сталь 40Х14Г14Н3Т) или азотом (сталь 10Х20Н4АГ11).

Аустенитно-ферритные стали 12Х21Н5Т, 08Х22Н6Т являются заменителями хромоникелевых сталей с целью экономии никеля.

Свойства сталей зависят от соотношения ферритной и аустенитной фаз (оптимальные свойства получают при соотношении – Ф:А=1:1). Термическая обработка сталей включает закалку от температуры 1100…1150 o C и отпуск-старение при температуре 500…750 o C.

Аустенитно-ферритные стали не подвержены коррозионному растрескиванию под напряжением: трещины могут возникать только на аустенитных участках, но ферритные участки задерживают их развитие. При комнатных температурах аустенитно-ферритные стали имеют твердость и прочность выше, а пластичность и ударную вязкость ниже, чем стали аустенитного класса.

Кроме нержавеющих сталей в промышленности применяют коррозионно-стойкие сплавы – это сплавы на никелевой основе. Сплавы типахастеллой содержат до 80 % никеля, другим элементом является молибден в количестве до 15…30 %. Сплавы являются коррозионно-стойкими в особо агрессивных средах (кипящая фосфорная или соляная кислота), обладают высокими механическими свойствами. После термической обработки – закалки и старения при температуре 800 o С – сплавы имеют предел прочностиМПа, и твердость. Недостатком является склонность к межкристаллической коррозии, поэтому содержание углерода в этих сплавах должно быть минимальным.

Жаростойкость, жаростойкие стали и сплавы.

Жаростойкость (окалиностойкость) – это способность металлов и сплавов сопротивляться газовой коррозии при высоких температурах в течение длительного времени.

Если изделие работает в окислительной газовой среде при температуре 500..550 o C без больших нагрузок, то достаточно, чтобы они были только жаростойкими (например, детали нагревательных печей).

Сплавы на основе железа при температурах выше 570 o C интенсивно окисляются, так как образующаяся в этих условиях на поверхности металла оксид железа(вюстит) с простой решеткой, имеющей дефицит атомов кислорода (твердый раствор вычитания), не препятствует диффузии кислорода и металла. Происходит интенсивное образование хрупкой окалины.

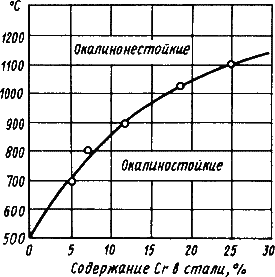

Рис. 20.2. Влияние хрома на жаростойкость хромистой стали

Для повышения жаростойкости в состав стали вводят элементы, которые образуют с кислородом оксиды с плотным строением кристаллической решетки (хром, кремний, алюминий).

Степень легированости стали, для предотвращения окисления, зависит от температуры. Влияние хрома на жаростойкость хромистой стали показано на рис.20.2.

Высокой жаростойкостью обладают сильхромы, сплавы на основе никеля – нихромы, стали 08Х17Т, 36Х18Н25С2, 15Х6СЮ.

Жаропрочность, жаропрочные стали и сплавы

Жаропрочность – это способность металла сопротивляться пластической деформации и разрушению при высоких температурах.

Жаропрочные материалы используются для изготовления деталей, работающих при высоких температурах, когда имеет место явление ползучести.

Критериями оценки жаропрочности являются кратковременная и длительная прочности, ползучесть.

Кратковременная прочность определяется с помощью испытаний на растяжение разрывных образцов. Образцы помещают в печь и испытывают при заданной температуре. Обозначают кратковременную прочность=, например300oС = 300МПа.

Прочность зависит от продолжительности испытаний.

Пределом длительной прочности называется максимальное напряжение, которое вызывает разрушение образца при заданной температуре за определенное время.

Например = 200 МПа, верхний индекс означает температуру испытаний, а нижний – заданную продолжительность испытания в часах. Для котельных установок требуется невысокое значение прочности, но в течение нескольких лет.

Ползучесть – свойство металла медленно пластически деформироваться под действием постоянной нагрузки при постоянной температуре.

При испытаниях образцы помещают в печь с заданной температурой и прикладывают постоянную нагрузку. Измеряют деформацию индикаторами.

При обычной температуре и напряжениях выше предела упругости ползучесть не наблюдается, а при температуре выше 0,6Т пл, когда протекают процессы разупрочнения, и при напряжениях выше предела упругостинаблюдается ползучесть.

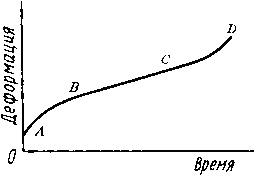

В зависимости от температуры скорость деформации при постоянной нагрузке выражается кривой состоящей из трех участков (рис. 20.3):

Рис. 20.3. Кривая ползучести

ОА – упругая деформация образца в момент приложения нагрузки;

АВ – участок, соответствующий начальной скорости ползучести;

ВС – участок установившейся скорости ползучести, когда удлинение имеет постоянную скорость.

Если напряжения достаточно велики, то протекает третья стадия (участок СД), связанная с началом разрушения образца (образование шейки).

Для углеродистых сталей ползучесть наблюдается при нагреве выше 400 o С.

Предел ползучести – напряжение, которое за определенное время при заданной температуре вызывает заданное суммарное удлинение или заданную скорость деформации.

НапримерМПа, где верхний индекс – температура испытания в o С, первый нижний индекс – заданное суммарное удлинение в процентах, второй – заданная продолжительность испытания в часах.

Классификация жаропрочных сталей и сплавов

В качестве современных жаропрочных материалов можно отметить перлитные, мартенситные и аустенитные жаропрочные стали, никелевые и кобальтоавые жаропрочные сплавы, тугоплавкие металлы.

При температурах до 300 o C обычные конструкционные стали имеют высокую прочность, нет необходимости использовать высоколегированные стали.

Для работы в интервале температур 350…500 o C применяют легированные стали перлитного, ферритного и мартенситного классов.

Перлитные жаропрочные стали . К этой группе относятся котельные стали и сильхромы. Эти стали применяются для изготовления деталей котельных агрегатов, паровых турбин, двигателей внутреннего сгорания. Стали содержат относительно мало углерода. Легирование сталей хромом, молибденом и ванадием производится для повышения температуры рекристаллизации (марки 12Х1МФ, 20Х3МФ). Используются в закаленном и высокоотпущенном состоянии. Иногда закалку заменяют нормализацией. В результате этого образуются пластинчатые продукты превращения аустенита, которые обеспечивают более высокую жаропрочность. Предел ползучести этих сталей должен обеспечить остаточную деформацию в пределах 1 % за время 10000…100000 ч работы.

Перлитные стали обладают удовлетворительной свариваемостью, поэтому используются для сварных конструкций (например, трубы пароперегревателей).

Для деталей газовых турбин применяют сложнолегированные стали мартенситного класса 12Х2МФСР, 12Х2МФБ, 15Х12ВНМФ. Увеличение содержания хрома повышает жаростойкость сталей. Хром, вольфрам, молибден и ванадий повышают температуру рекристаллизации, образуются карбиды, повышающие прочность после термической обработки. Термическая обработка состоит из закалки от температур выше 1000 o С в масле или на воздухе и высокого отпуска при температурах выше температуры эксплуатации.

Для изготовления жаропрочных деталей, не требующих сварки (клапаны двигателей внутреннего сгорания), применяются хромокремнистые стали – сильхромы: 40Х10С2М, 40Х9С2, Х6С.

Жаропрочные свойства растут с увеличением степени легированности. Сильхромы подвергаются закалке от температуры около 1000 o С и отпуску при температуре 720…780 o С.

При рабочих температурах 500…700 o C применяются сталиаустенитного класса. Из этих сталей изготавливают клапаны двигателей, лопатки газовых турбин,сопловые аппараты реактивных двигателей и т.д.

Основными жаропрочными аустенитными сталями являются хромоникелевые стали, дополнительно легированные вольфрамом, молибденом, ванадием и другими элементами. Стали содержат 15…20 % хрома и 10…20 % никеля. Обладают жаропрочностью и жаростойкостью, пластичны, хорошо свариваются, но затруднена обработка резанием и давлением, охрупчиваются в интервале температур около 600 o С, из-за выделения по границам различных фаз.

По структуре стали подразделяются на две группы:

1. Аустенитные стали с гомогенной структурой 17Х18Н9, 09Х14Н19В2БР1,12Х18Н12Т. Содержание углерода в этих сталях минимальное. Для создания большей однородности аустенита стали подвергаются закалке с 1050…1100 o С в воде, затем для стабилизации структуры – отпуску при 750 o С.

2. Аустенитные стали с гетерогенной структурой 37Х12Н8Г8МФБ, 10Х11Н20Т3Р.

Термическая обработка сталей включает закалку с 1050…1100 o С. После закалки старение при температуре выше эксплуатационной (600…750 o С). В процессе выдержки при этих температурах в дисперсном виде выделяются карбиды, карбонитриды, вследствие чего прочность стали повышается.

Детали, работающие при температурах 700…900 o C, изготавливают из сплавов на основе никеля и кобальта (например, турбины реактивных двигателей).

Никелевые сплавы преимущественно применяют в деформированном виде. Они содержат более 55 % никеля и минимальное количество углерода (0,06…0,12 %). По жаропрочным свойствам превосходят лучшие жаропрочные стали.

По структуре никелевые сплавы разделяют на гомогенные (нихромы) и гетерогенные (нимоники).

Нихромы. Основой этих сплавов является никель, а основным легирующим элементом – хром (ХН60Ю, ХН78Т).

Нихромы не обладают высокой жаропрочностью, но они очень жаростойки. Их применяют для малонагруженных деталей, работающих в окислительных средах, в том числе и для нагревательных элементов.

Нимоники являются четвертными сплавами никель – хром (около 20 %) – титан (около 2%) – алюминий (около 1 %) (ХН77ТЮ, ХН70МВТЮБ, ХН55ВМТФКЮ). Используются только в термически обработанном состоянии. Термическая обработка состоит из закалки с 1050…1150 o С на воздухе и отпуска – старения при 600…800 o С.

Увеличение жаропрочности сложнолегированных никелевых сплавов достигается упрочнением твердого раствора введением кобальта, молибдена, вольфрама.

Основными материалами, которые могут работать при температурах выше 900 o C (до 2500 o С), являютсясплавы на основе тугоплавких металлов – вольфрама, молибдена, ниобия и других.

Температуры плавления основных тугоплавких металлов: вольфрам – 3400 o С, тантал – 3000 o С, молибден – 2640 o С, ниобий – 2415 o С, хром – 1900 o С.

Высокая жаропрочность таких металлов обусловлена большими силами межатомных связей в кристаллической решетке и высокими температурами рекристаллизации.

Наиболее часто применяют сплавы на основе молибдена. В качестве легирующих добавок в сплавы вводят титан, цирконий, ниобий. С целью защиты от окисления проводят силицирование, на поверхности сплавов образуется слой MoSi 2 толщиной 0,03…0,04 мм. При температуре 1700 o С силицированные детали могут работать 30 часов.

Вольфрам – наиболее тугоплавкий металл. Его используют в качестве легирующего элемента в сталях и сплавах различного назначения, в электротехнике и электронике (нити накала, нагреватели в вакуумных приборах).

В качестве легирующих элементов к вольфраму добавляют молибден, рений, тантал. Сплавы вольфрама с рением сохраняют пластичность до –196 o С и имеют предел прочности 150 МПа при температуре 1800 o С.

Для сплавов на основе вольфрама характерна низкая жаростойкость, пленки образующихся оксидов превышают объем металла более, чем в три раза, поэтому они растрескиваются и отслаиваются Изготавливают изделия, работающие в вакууме).

Большинство металлов и их сплавов при высоких температурах склонны вступать в реакцию с парообразной или газовой средой, что становится причиной газовой коррозии. Сущность и интенсивность этих процессов очень разнообразны и зависят от целого ряда факторов: температуры их протекания, химического состава металла и газовой среды. В большинстве случаев металл или его сплав вступает в реакцию с кислородом. Нержавеющая сталь жаростойкая является материалом, способным сопротивляться окислению при высоких температурах. Жаропрочная нержавеющая сталь дополнительно обладает способностью сопротивляться пластическим деформациям и разрушению в области высоких температур.

Химический состав и марки жаростойких сталей

Жаростойкие стали способны противостоять химическому разрушению поверхности при температурах, превышающих 5500С. Жаростойкая нержавейка применяется для работы в условиях отсутствия нагрузок или в малонагруженном состоянии

Для придания жаростойкости стали легируют хромом, алюминием, кремнием:

- стали, легированные кремнием и хромом, называются сильхромами;

- хромом и алюминием – хромалями;

- всеми тремя элементами – сильхромалями.

Кремний повышает жаростойкость сталей, работающих в окислительной атмосфере. Если газы при высоких температурах содержат значительное количество водяных паров, то в таких условиях более устойчивыми являются хромистые и хромоникелевые стали.

Жаропрочные стали – разновидности и области применения

Жаропрочная нержавейка является широко востребованным материалом. Многие детали современных механизмов испытывают высокие напряжения и нагреваются в процессе работы до высоких температур.

Основные области применения жаропрочных сталей – производство элементов двигателей внутреннего сгорания и реактивных двигателей, паровых котлов и турбин, газовых турбин, металлургических печей.

Маркировка жаропрочной стали соответствует ГОСТ 5632-72 «Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные».

Требования, которые предъявляются к различным деталям, зависят от времени работы при высоких температурах и термических режимов.

Марки жаропрочных сталей, работающие в различных эксплуатационных условиях:

- Клапанные стали предназначены для изготовления клапанного узла – ответственного механизма, часто определяющего безремонтный срок службы мотора. Отдельные элементы клапана работают при различных нагрузках, поэтому для их изготовления применяют несколько сталей с различными характеристиками и различные виды термической обработки. В моторах с небольшой мощностью применяются сильхромы, имеющие достаточную жаростойкость в среде выхлопных газов при температурах 800-9000С. Для клапанов моторов значительной мощности используется высоколегированная сталь аустенитного класса – 45Х14Н14В2С3. Заменителями этого материала могут служить марки жаропрочной нержавейки с более низким содержанием никеля и повышенным количеством хрома и кремния.

- К котлотурбинным сталям относятся котельные и крепёжные сплавы.

- К котельной относится сталь жаропрочная низколегированная (добавки – Mo, Ni, V) с малым содержанием углерода. Её основной характеристикой является длительная прочность.

- К группе крепёжных относятся низколегированные (Mo, Ni, V) среднеуглеродистые стали. Их основное качество – предел текучести.

- Важнейшими деталями современных реактивных двигателей являются лопатки газовой турбины, турбинные диски, камеры сгорания. Аустенитные стали, используемые для изготовления такой продукции, делят на две группы.

- К первой группе относятся сплавы с содержанием хрома до 25%, их применяют в производстве камер сгорания, форсажных камер, жаровых труб.

- Стали второй группы содержат хром – не более15%, но дополнительно в их состав в повышенном количестве входят вольфрам, титан, молибден, ниобий.

Особенности сварки жаропрочных сталей

Сварка жаропрочной стали, благодаря современным сварочным материалам и технологиям, позволяет получать качественный шов, стойкий к появлению горячих трещин.

Сварные швы жаропрочных сталей склонны к образованию холодных трещин и появлению разупрочнения в зоне термического влияния.

Для борьбы с этими негативными явлениями перед сваркой используют местный или общий подогрев соединяемых элементов. Этот позволяет снизить разницу температур между зоной сварки и периферийных участков, уменьшив, тем самым, напряжения в металле.

При предварительном подогреве следует учитывать, что нельзя слишком повышать температуру изделия, поскольку это может стать причиной образования грубой ферритно-перлитной структуры. Такая микроструктура стали не способна обеспечить достаточную длительную прочность и требуемую ударную вязкость сварного соединения.

Для уменьшения опасности возникновения холодных трещин после сварки проводят отпуск изделий при температурах 150-2000С в течение нескольких часов. При отпуске завершается преобразование остаточного аустенита в мартенсит и удаляется большая часть растворённого в стали водорода.

Современные жаропрочные и жаростойкие стали отличаются высокой технологичностью, хорошей свариваемостью, оптимальным соотношением легирующих элементов.