Столярный токарный станок своими руками. Токарный станок по дереву – виды, устройство и критерии выбора

Доброго времени суток всем самоделкиным. Когда хочется сделать что-то красивое, хочется применить какие-либо технологии для облегчения этого. Именно в этой статье я расскажу, как сделать токарный станок по дереву, с помощью которого можно воплотить свои творческие идеи в жизнь.

Чтобы сделать токарный станок своими руками нам понадобится:

Доска, в моем случае толщиной около 5 см, длиной 30 см, а ширина 15 см

Паркет, вполне хватит двух штук.

Инструменты, такие как ножовка, шуруповерт или отвертка, наждачка, шурупы, хватит порядка 10 штук длиной 45 мм, ручной лобзик.

Алюминиевые пластинки.

Дюпель строительный.

Вал с любого кассетного магнитофона.

Электродвигатель, я использовал с видика.

Толстая спица от велосипеда или шампур в виде спицы.

Болт с гайкой.

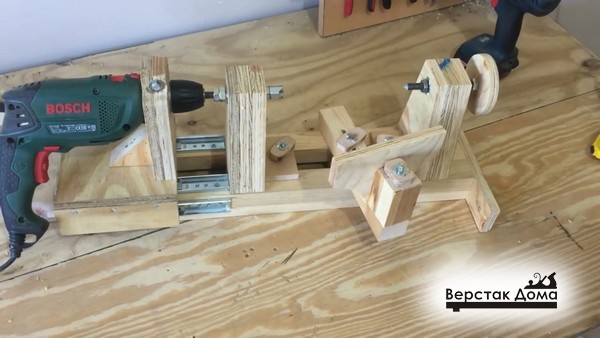

Перед сборкой соберемся с силами и приступим. И вот все детали собраны, приступаем к самому интересному, собираем станок. Понадобиться доска довольно тяжелая,чтобы станок имел хорошую прочную станину, подходящий брусок я нашел у себя в гараже, сделан он из склеенных кусочков дуба, с виду похож на паркет.

На бруске замеряем максимально нужную длину для заготовки и отпиливаем такой длины две половины паркета, одна должна быть с внутренним пазом, а другая с наружным.

Сначала прикрутим одну из них, не важно какая будет первая.

После этого надо поставить к ней в паз целую паркетину, и после этого прикручиваем вторую половину паркета так, чтобы целая паркетина свободно перемещалась вперед и назад на пазах, это будет наша задняя бабка станка.

Приступим к выпиливанию задней бабки, хватит маленького кусочка паркета длиной 10 см, на ней нужно выпилить лобзиком половину верхнего края, как на фото.

Снизу сверлим отверстие для гайки, после приклеиваем ее на это место, а сверху нее будет болт, он и будет фиксировать заднюю бабку.

Следующий шаг, установка дюпеля на задней бабке, через небольшую проставку из дерева крепим его с помощью пластины алюминия на два шурупа, на фото все хорошо показано.

Для дюпеля лучше придумать какую-нибудь ручку. Например с громкости магнитофона.

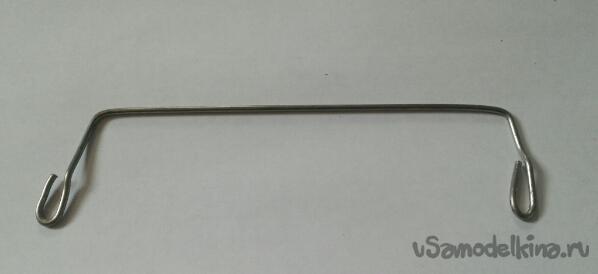

Проверяем, задняя бабка хорошая перемещается и фиксируется на пазах. Для того чтобы резак держался крепко, делаем для него опору, необходимо из спицы или шампуры такой же формы сделать подставку для ножа при работе, выглядит она так, крепим на два шурупа.

После задней бабки переходим к передней бабке. Через такую же толщиной проставку ставим двигатель, лучше найти 12 вольтовый, чтобы запитать его от блока компьютера, который сейчас найдется у почти каждого радиолюбителя или самоделкина , этот двигатель закрепляем пластинкой алюминия на два шурупа.

До того как крепко затянуть шурупы, нужно подложить под него кусочек камеры с обеих сторон, чтобы не было вибраций, также камера будет способствовать хорошим уплотнителем и двигатель никуда не уедет, после нужно отцентровать вал двигателя с дюпелем задней бабки, а затем уже затягиваем шурупы.

Двигатель установлен, теперь нужно сделать вал, для того чтобы закрепить потом на ней любую нужную заготовку, заготовки как правило из дерева, поэтому можно и сделать вал из пластика, его я снял из сломанного магнитофона, отверстие как раз подошло к двигателю, если же у вас вал двигателя не совпадает с валом передней бабки,то его можно закрепить на термоклей, после отцентровав вал,в моем случае все нормально.

Затем откусив плоскогубцами два кусочка спицы, нагрел их на газовой плите,делаем это осторожно, держа две спицы в плоскогубцах, не давая остыть нашим креплениям-штырькам вплавливаем их в вал, даем время остыть, получилось неплохо, заготовка будет уверенно держаться на валу.

Заготовка ставиться настукиванием на эти два штырька, после того как заготовка скрыла эти штырьки можно подгонять заднюю бабку, ее так же необходимо зафиксировать затяжным болтом.

Конструкция станка по дереву получилась не такой и сложной, в то время как подобные магазинные устройства стоят больших денег, в нашем же случае при минимуме затрат, станок обретает полную работоспособность при наличии блока питания, я использовал компьютерный, его мощности хватает с головой. В завершении обработанная на станке заготовка, выглядит она довольно хорошо и по-своему оригинально, мною на этом станке было сделано пару вешалок.

Всем удачных самоделок и красивых резных изделий.

- Технические характеристики

- Устройство

- СТД-120М

Ручная обработка древесины с приданием ей определенных округлых форм – процесс сложный, трудоемкий и долгий. Все изменилось, когда инженеры разработали токарный деревообрабатывающий станок. Он практически напоминает токарный станок, с помощью которого обрабатываются металлические изделия, с некоторыми чисто функциональными отличиями. К примеру, в токарном станке по дереву нет автоматической подачи резца к заготовке, все необходимо проводить вручную. Или мощность станка по дереву намного ниже мощности установки по металлу. То же самое касается и веса оборудования.

Виды деревообрабатывающих станков

Существует три вида токарных станков по дереву.

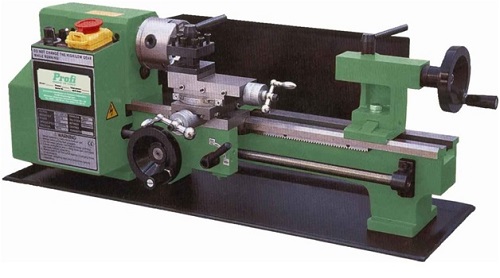

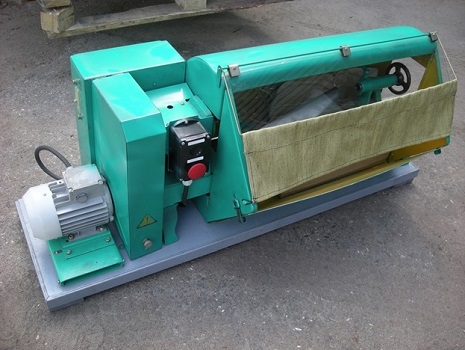

- Промышленные. Предназначаются они для массового производства, поэтому у них очень высокая производительность. Такие станки обладают большим функционалом, поэтому рассчитаны только на поточный вариант производства. Обладают большим весом (не меньше 200 кг) и мощностью свыше 1 кВт.

- Для небольших производств. Это малогабаритные станки, которые весят от 40 до 90 кг. Мощность их двигателя в пределах 500-1000 Вт. Функционал небольшой, но достаточный, чтобы обеспечить нужды мастерской.

- Настольный или бытовой токарный станок. Название уже говорит само за себя – его устанавливают обычно на верстак и используют для изготовления единичных изделий. Мощность такого станка для дома не превышает 500 Вт, весит он в пределах 20 кг.

Существует еще одно разделение оборудования, в основе которого лежит функционал .

- Это токарно-фрезерные станки, на них можно растачивать пазы.

- Токарно-винтовые, на которых можно нарезать резьбу и делать изделия под конус.

- И станки с ЧПУ. По сути, это автоматический токарный станок по дереву, который работает по заданной программе. То есть, токарь только устанавливает заготовку и включает оборудование.

Любая из этих моделей может выполнять базовый комплекс операций. А именно: обточку, подрезку, сверление, шлифовку, нарезку резьбы. Поэтому выбор токарного деревообрабатывающего станка определяется именно мощностью и специализированным функционалом.

Технические характеристики

Еще раз остановимся на вопросе, как выбрать токарный станок в зависимости от его характеристик. Как уже было сказано выше, основной критерий выбора – мощность. Все будет зависеть от того, какие задачи возлагаются на устройство. Если необходимо иногда в домашних условиях что-то сделать своими руками, то маломощный настольный токарный станок по дереву будет оптимальным вариантом . Если приходится часто изготавливать деревянные изделия, к примеру, для малого бизнеса, то лучше приобрести агрегат с мощностью 0,5-1,0 кВт.

Второй критерий выбора – размер обрабатываемой детали. Здесь учитываются два показателя: расстояние от установленной детали до станины (оно варьируется в диапазоне 25-40,5 см) и межцентрового расстояния – 33-110 см.

Третья характеристика – скорость вращения шпинделя. Здесь достаточно широкий диапазон: 400-3500 об/мин. Чем быстрее вращается заготовка, тем точнее и чище ее обработка.

Устройство

Конструкция токарного станка:

- Станины;

- Передней бабки;

- Задней бабки;

- Электродвигателя.

Это основные узлы, на которых установлены все остальные детали.

Станина – это основная часть токарного станка . По сути, это основа, на которой закреплены все остальные узлы и детали. Изготавливают ее из чугуна, это цельное изделие. Именно поэтому снижается вибрация самого оборудования.

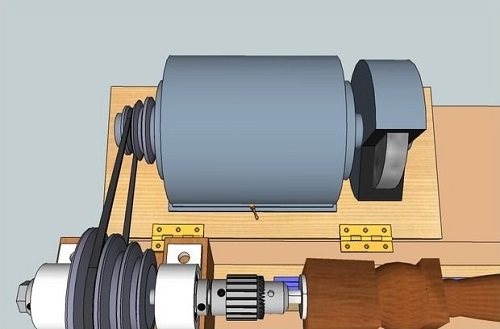

Передняя бабка – это узел, в котором соединены несколько функций. Первая – это крепление заготовки. Вторая – передача крутящего момента через установленный в ней шпиндель. Вращение передается от электродвигателя посредством установленных ремней (такой принцип работы).

Менять скорость вращения шпинделя можно, изменив месторасположение ремней на шкивах станка, как показано на фото ниже. Или способом с помощью электронной аппаратуры на более мощных аналогах.

Заготовка в шпинделе закрепляется с помощью поводкового патрона. Чтобы провести фиксацию болванки, чтобы она не вибрировала, как консоль, используется задняя бабка и вставленный в нее патрон.

В устройство токарного станка для точения древесины также входит планшайба. Ее основное назначение – это крепление болванки, если необходимо обточить торцы изделия. В остальных случаях используется межцентровое крепление. Здесь важно точно установить заготовку между центрами, чтобы максимально снизить ее биение.

Есть еще один элемент, увеличивающий функционал деревообрабатывающего токарного станка, это так называемый копир. Его используют в тех случаях, когда нужно изготовить несколько изделий сложной формы. Обычно в него устанавливается режущий инструмент.

СТД-120М

Токарные станки СТД 120 серии, чаще всего используются для комплектации школьных и бытовых мастерских. Если сравнивать его с более мощными моделями, то он характеризуется оптимальным соотношением технических возможностей и ценой.

Устройство токарного станка по обработке древесины марки СТД-120М точно такое же, как и у остальных моделей, но с небольшими улучшениями и отличиями. А именно:

- Скорость вращения шпинделя можно изменять путем смещения клиновой ременной передачи на шкивах, в которых два ручья. То есть, можно использовать два значения скорости вращения: 1100 и 2150 об/мин.

- Блок управления (он кнопочный) располагается на передней бабке, что очень удобно.

- В комплектацию обязательно входят сменные шпиндели.

- Рабочая зона снабжена дополнительными защитными прозрачными шторками.

СТД-120М работает только от сети напряжения 380 В. При этом в устройство токарного станка для обработки древесины установлен электродвигатель мощностью 0,4 кВт.

Размеры заготовки: длина 45 см, диаметр не более 19 см. Есть определенные условия монтажа оборудования для обработки дерева.

- Установка на стальное или бетонное основание, толщина которого должна составлять 600-800 мм.

- Вокруг пол не должен быть скользким.

- Крепление производится на анкера.

Некоторые условия эксплуатации

- Деревянная болванка должна быть без сучков и очень сухой (влажность не выше 20%).

- Обрабатывать заготовки большого диаметра рекомендуется на малых оборотах.

- Через каждые 500 часов эксплуатации необходимо производить смазку вращающихся узлов и деталей.

Конструктивные особенности станка обуславливаются тем, что можно некоторые ремонтные работы проводить своими руками . К примеру, восстановить работоспособность задней и передней бабки или поменять шкив на валу. В любом случае необходимо ознакомиться с ремонтной инструкцией, которая приходит в комплекте к оборудованию. Ознакомьтесь с видео, где показано, как работает станок по дереву для домашней мастерской.

Хотелось бы добавить, что схема токарного станка очень проста. Изготовить его своими руками можно без проблем, если знать принцип его работы. Для этого, конечно, придется подготовить чертеж с точными размерами узлов и деталей.

Токарный станок открывает большие возможности перед мастером, и, прежде всего, это создание различных заготовок округлых форм, созданных при вращении самой заготовки вокруг некоторой оси вращения. В настоящей статье мы опишем один из вариантов токарного станка, выполненного на базе обычной дрели.

Введение

На токарном станке по дереву можно изготовить различные заготовки и готовые изделия – это и различные палочки, цилиндры, тарелки, бочонки и пр., которые могут быть использованы в строительстве, ремонте, при изготовлении различных декоративных изделий, моделировании и пр. Покупка большого токарного станка – дело хлопотное и дорогостоящее. Ниже представлен вариант самостоятельного изготовления такого станка из подручных материалов. Весь процесс создания разбит на операции и по каждой из них приведены комментарии фото, а в конце есть полное видео всего процесса. Изготовление самодельного токарного станка по видео существенно упростит понимание идеи и технологических решений. В конце статьи приведены чертежи токарного станка сделанного своими руками.

Оригинальная идея

Оригинальность идеи заключается в том, что наш самодельный токарный станок будет делаться на базе ранее описанного сверлильного станка (см. статью «»), а также на базе того же сверлильного можно создать еще два других станка, которые описаны в статьях:

В них также подробно расписаны все технологические операции создании, есть фото и видео. Таким образом, получается, что все четыре станка имеют одну общую базу – это довольно удобно, универсально и унифицировано.

|

|

|

| |

В случае необходимости, имея под рукой все комплектующие, можно по мере надобности собирать или разобрать нужный в данный момент станок.

Подготовка к работе

К работе нужно подготовиться, чтобы не получилось, что дойдя до половины всех работ, выяснится, что что-то забыто, упущено или отсутствует. Поэтому рекомендуем сначала ознакомиться с материалом данной статьи и проверить наличие всех необходимых материалов, инструментов и технологических оснасток. Для этого при описании процесса изготовления все детально расписано и разобрано по операциям.

Инструмент

Для изготовления токарного станка по дереву из дрели потребуется следующий инструмент:

- Распиловочный станок или циркулярная пила.

- Электролобзик.

- Болгарка (если по правильному, то углошлифовальная машинка (УШМ).

- Шуруповерт или дрель.

- Шлифовальный станок.

- Ручной инструмент: струбцины, отвертка, молоток, угольник, разметочный карандаш и пр.

Материал и комплектующие

Для изготовления станка по дереву своими руками потребуется следующие материалы и комплектующие:

- Фанера 15 мм.

- Сосновый массив;

- Крыльчатая гайка;

- Крепеж: болт М6, саморезы различной длины.

Основные конструктивные элементы

Конструкция самодельного токарного станка на базе дрели состоит из деталей:

- Основание:

- Рама;

- Шпиндельная коробка;

- Передняя бабка и задняя бабка;

- Подручник с кареткой;

- Дрель.

Изготовление токарного станка

Для описания всего процесса создания токарного станка по дереву своими руками, мы выделим несколько этапов и сгруппируем работы по конструктивным элементам. В настоящем описании будут фото и видеоматериалы.

Основание (рама и шпиндельная коробка)

Как уже было сказано выше, то часть конструктива использовано от ранее описанного сверлильного станка. Поэтому в данном материале мы не будем этого делать заново, и просто предлагаем открыть статью «» – там все подробно описано.

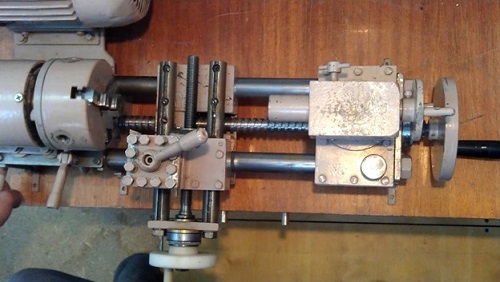

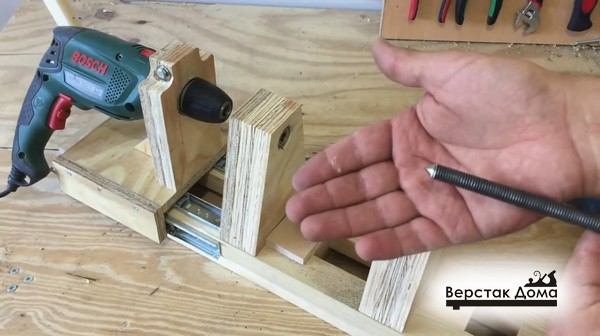

Таким образом, считаем, что рама и шпиндельная коробка готовы и имеют следующий вид.

Передняя и задняя бабки

Обе бабки являются силовыми элементами, поэтому им потребуется большая прочность. Чтобы ее обеспечить, необходимо склеить даже не два, а три слоя фанеры для одной заготовки. Габаритные размеры обеих бабок составляет 120 х 160 мм.

Далее нужно придать требуемую форму заготовкам, чтобы получились полноценные детали. Чертежи всех деталей собраны в разделе «Заключение / Чертежи заготовок». Это можно сделать либо на циркулярной пиле, либо на любом другом распиловочном станке. В итоге получаются вот такие детали.

Теперь нужно к ним собрать направляющие размером 100 х 40 х 30 мм, а именно приклеить и усилить соединение саморезами. Лучше всего разметку и выравнивание сделать «по месту», то есть берем два бруска указанных размеров, устанавливаем в среднюю часть рамы, наносим клей и устанавливаем на них бабки, выравниваем и фиксируем струбцинами.

Теперь нужно установить бабки и зафиксировать. Для этого нужно просверлить в направляющих отверстия под винт, установить их в проектное положение, вставить снизу винт, установить прижимающую планку и затянуть винт сверху гайкой. Гайка может быть крыльчатой с небольшой рукояткой.

Далее сверлим по месту отверстия в обоих деталях, но в одной бабке сверлим отверстие под центр (простое сквозное отверстие), а в другой бабке кроме простого сквозного отверстия, делаем перьевым сверлом (можно использовать сверло Форстнера) посадочные места (не сквозные!!!) для двух подшипников с обеих сторон заготовки.

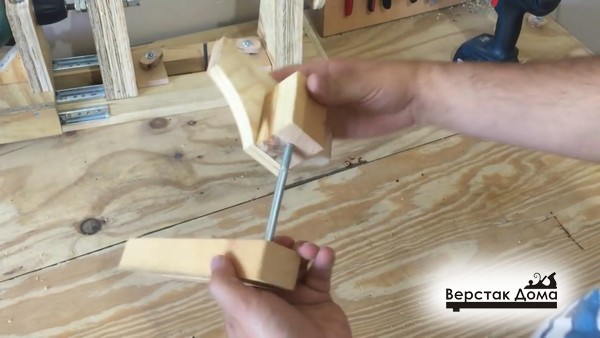

Теперь необходимо сделать центр и шпиндель. Для изготовления обеих деталей будем использовать резьбовую шпильку M8 или M10. Для изготовления как центра, так и шпинделя, шпильку нужно заточить.

Затем собираем шпиндель – накручиваем контргайку, затем удлиняющую гайку, которой мы придали специальный вид коронки и контрим их так, чтобы края зубцов удлиняющей гайки были на одном уровне с острием заточенной шпильки (вала шпинделя). Потом устанавливаем шпильку в подшипники и одним концом в патрон дрели.

Для исключения произвольного выхода шпильки из посадочного места нужно установить две законтренные гайки на участке от патрона до первого подшипника. Причем эти гайки должны быть вплотную к подшипнику.

Теперь приступаем к изготовлению центра для задней бабки. Как было сказано выше, ее конец мы заострили. Для ее подачи (вращения) можно сделать небольшой круг из фанеры, например с помощью корончатого сверла (коронки) и запрессовать крыльчатую гайку.

В нее вкручиваем шпильку и контрим гайкой.

Подручник

Подручник служит для опоры режущего инструмента (резцов). Важна его прочность, а также простота и гибкость в изменении положения для большего удобства в работе.

Подручник состоит из четырех основных деталей:

- Ложе;

- Каретка;

- Брус с прорезью;

- Прижимная планка с болтом.

Изготовление деталей

Брус с прорезью изготавливается из бруска размерами 230 х 40 х 30 мм. Прорезь необходимо сделать на лобзиковом станке длиной 105 мм.

Прижимная планка с болтом используется от сверлильного станка – она там фиксировала сверлильный стол, поэтому описывать ее не будем.

Сборка

Таким образом, получаем подручник в сборе.

После его установки, наш самодельный токарный станок готов.

… и можно приступать к работе на станке.

Заключение

Итог

Мы своими руками сделали сверлильный станок из дрели, приложили фото всех технологических операций! Если следовать всем инструкциям, описанным выше, то получиться незаменимый инструмент, который по праву займет свое достойное место в Вашей мастерской.

Габаритные размеры станка

Приведем таблицу с габаритными размерами самодельного токарного станка из электродрели:

| Параметр | Значение |

| Длина | 290 мм |

| Высота | 240 мм |

| Ширина | 600 мм |