Основные типы токарных станков. Токарные станки –классификация, основные типы, техника безопасности

Широкий спектр работ, выполняемых при токарной обработке тел вращения, привел к разделению токарных станков на несколько групп, имеющих разное предназначение и конструктивное исполнение.

Наиболее универсальными являются токарно-винторезные станки , так как они позволяют выполнять весь спектр токарных работ. Основным их отличием, отраженным в названии, является наличие ходового винта — устройства, позволяющего синхронизировать продольное движение суппорта с вращением шпинделя, что необходимо для нарезания резцом наружной и внутренней резьбы за несколько заходов.

Благодаря наличию подвижной задней бабки, зачастую имеющей возможность сцепления с суппортом, токарно-винторезные станки могут использоваться для обработки деталей с большим удлинением, требующих подпора центром, а также сверления, зенкерования и разворачивания глубоких отверстий.

Гибкость и многофункциональность в работе делает токарно-винторезные станки наиболее распространенными как на серийном, так и особенно на мелкосерийном и штучном производстве. Они выпускаются множества размеров — от настольных мини-станков до многотонных агрегатов, которые можно увидеть на судостроительных заводах.

Крупным недостатком классической компоновки токарно-винторезного станка является неудобство при обработке деталей малой длины, но большого диаметра, так как это вынуждает поднимать ось вращения шпинделя высоко над станиной. В результате станок получается слишком высоким и неудобным в эксплуатации. Для обработки заготовок подобного типа были изобретены более узкоспециализированные лобовые и карусельные станки.

Лобовой станок — это, по сути, тот же токарно-винторезный станок, но его станина не связана с основанием передней бабки, что позволяет устанавливать патроны и планшайбы с радиусом больше, чем высота линии центров над станиной. Специфика обрабатываемых деталей (диаметр значительно больше длины) делает ненужной для их поддержки заднюю бабку, поэтому она не устанавливается на лобовых станках. При необходимости сверления отверстий на них используются крепящиеся в резцедержателе кассеты. Крупногабаритные лобовые станки могут иметь раздельную компоновку, то есть их передняя бабка физически никак не связана со станиной и при установке они выставляются и крепятся к полу цеха раздельно.

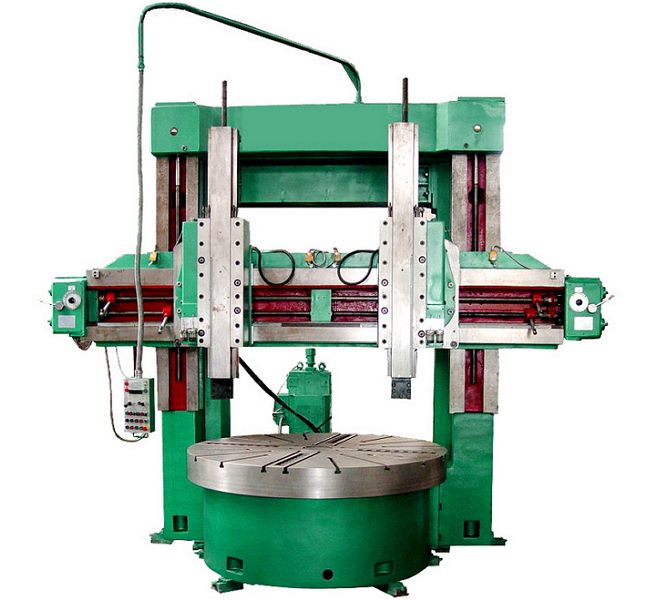

Карусельный станок имеет горизонтальную планшайбу, над которой располагается суппорт, способный перемещаться в вертикальной плоскости. Такая компоновка делает карусельные станки более удобными и безопасными при установке заготовок и деталей большого диаметра, чем лобовые — отсутствует вероятность падения заготовки при ее выставлении в патроне. Для увеличения скорости обработки карусельные станки могут иметь два горизонтальных суппорта, что особо актуально для обработки деталей, диаметр которых доходит до нескольких метров, так как обработка при этом ведется на крайне малых оборотах.

При серийном производстве универсальные токарно-винторезные станки часто вызывают значительные затраты времени на выполнение вспомогательных операций, связанных с заменой приспособлений и инструмента в задней бабке. Для их сокращения созданы токарно-револьверные станки , задняя бабка которых выполнена в виде имеющего 4 и более гнезд барабана, способного поворачиваться вокруг горизонтальной или вертикальной оси. Гнезда заполняются инструментом сообразно требованиям технического процесса обработки конкретной детали, а сама смена инструмента производится поворотом барабана в нужное положение.

Еще больше увеличить производительность токарной обработки позволяют многорезцовые станки , имеющие два и более независимых суппорта, что позволяет производить несколько токарных операций одновременно. Однако, они более сложны в настройке и эксплуатации, а эффективность их использования напрямую связана с оптимизацией конструкции детали под многорезцовую обработку.

Для обработки заднего профиля зубьев червячных фрез и других подобных работ применяются токарно-затыловочные станки. Их главным отличием от токарно-винторезных является наличие автоматического затыловочного привода поперечного суппорта, обеспечивающего ему движение, синхронизированное с вращением заготовки.

Токарная - самая действенная и распространенная обработка металлических деталей, таких как тела вращения и крепежные элементы. На можно изготовить самые различные втулки, валы, муфты, болты, гайки, фланцы и даже декоративные изделия - ножки мебели, дверные ручки и многое другое. Полноценный автоматизированный токарный станок, прототип того, что есть сейчас, появился во второй половине XIX века в Америке. С тех пор техника сильно изменилась, появилось несколько видов оборудования, каждый из которых служит для определенного типа работ: обрабатывать заготовки небольшого размера, изготавливать детали серийно, выполнять как токарные, так и фрезерные операции и прочее. Не зависимо от вида любой из токарных станков используется для обработки заготовки резанием до получения необходимой формы. Но в зависимости от вида техники может иметь дополнительные особенности, например, возможность сверления и фрезерования. Поэтому, зная, что помимо резания «умеет» устройство, Вы сможете выбрать то, которое подойдет именно для Вашего вида деятельности. Кроме этого у Вас будет возможность сэкономить, например, не покупая два станка вместо одного комбинированного. И ещё, что очень удобно - Вы сразу определитесь, какая оснастка и расходные материалы Вам потребуются.

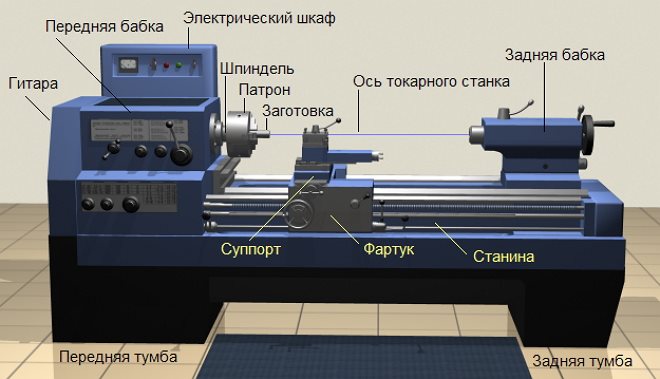

Основные различия между разными видами станков заключаются в их конструкции, изменение которой добавляет новые возможности. Тем не менее каждое устройство имеет такие основные узлы как:

Станина - элемент, на котором монтируются все рабочие части.

Передняя бабка - узел, в котором расположена коробка скоростей и шпиндель, коробка передач - механизм, передающий движение от шпинделя к суппорту через ходовой винт или валик.

Фартук - элемент, преобразующий переданное движение в поступательное.

Суппорт - узел, состоящий из каретки, перемещающейся параллельно или перпендикулярно к оси станка. Он сообщает поступательное движение режущему инструменту.

Задняя бабка - подвижный элемент, который служит для закрепления вращающихся центров.

Токарно-винторезный

Такой станок имеет ход пиноли задней бабки, поэтому может быть оборудован сверлильным патроном. Благодаря этому он подойдет не только для вытачивания деталей различного профиля, выполнения углублений и канавок, выравнивания, подрезания в размер, но и для сверления отверстий и нарезания внутренней и внешней резьбы разными способами (плашки, метчики, резцы). Все предназначены для обработки заготовок из черных и цветных металлов и являются одним из самых востребованных в инструментальном производстве, приборостроении или часовой промышленности.

Оснастка для такого оборудования - различные резцы, сверла, метчики, плашки и развертки для металла.

При выборе станка такого вида важно учесть

- Максимальный диаметр заготовки , которую можно обработать, его определяет расстояние от оси оборудования до станины. На устройствах, которые Вы найдете в нашем интернет-магазине можно обрабатывать заготовки 330 - 660 мм в диаметре.

- Предельную длину детали . Токарно-винторезные станки, которые представлены у нас, допускают обработку заготовок длиной до 2032 мм. Они подойдут как для использования в промышленности, так и для установки в частную мастерскую.

- Вес . Чем он больше, тем более высокой жесткостью будет обладать установка. А значит, тем более точной будет работа. В нашем ассортименте есть оборудование массой от 600 до 4250 кг.

Токарно-фрезерный

Уникальное устройство для обработки металла (черного и цветного), дерева и пластика

, сочетающее в себе два станка - токарный и фрезерный, поэтому с его помощью возможно как выполнять проходное точение заготовки, нарезать резьбу, накладывать фаски, производить выборку галтелей, так и вырезать прямые и криволинейные пазы или сверлить отверстия на наружных поверхностях. И все это благодаря наличию вертикальной фрезерной части со вторым шпинделем помимо основных элементов. Оборудование можно использовать в инструментальном, часовом и приборостроительном производствах, применять в частных мастерских, а также устанавливать в школах для трудового обучения учащихся.

Уникальное устройство для обработки металла (черного и цветного), дерева и пластика

, сочетающее в себе два станка - токарный и фрезерный, поэтому с его помощью возможно как выполнять проходное точение заготовки, нарезать резьбу, накладывать фаски, производить выборку галтелей, так и вырезать прямые и криволинейные пазы или сверлить отверстия на наружных поверхностях. И все это благодаря наличию вертикальной фрезерной части со вторым шпинделем помимо основных элементов. Оборудование можно использовать в инструментальном, часовом и приборостроительном производствах, применять в частных мастерских, а также устанавливать в школах для трудового обучения учащихся.

Преимущества:

- Доступность . Стоимость одного комбинированного станка будет ниже стоимости двух.

- Компактные размеры . Одно устройство займет значительно меньше места, чем два, что важно, если мастерская небольшая.

Режущий инструмент для включает куда больше разновидностей, здесь и резцы, сверла, плашки, метчики, развертки, фрезы для металла, и для деревообработки, в зависимости от планируемых работ.

При выборе данного оборудования помимо расстояния между центрами и максимально возможного диаметра заготовки также важно учесть и максимальный диаметр концевой и торцевой фрез . Этот параметр определяет, каким режущим инструментом Вы сможете работать при фрезеровании детали. В нашем ассортименте представлены устройства, в которых можно использовать оснастку 13 и 30 мм.

Прочие виды токарных станков

Кроме перечисленных выше , существуют ещё несколько видов оборудования. Из-за высокой стоимости и больших габаритов оно применяется на крупных серийных производствах различных деталей механизмов машин - валов, втулок, изделий сложного профиля с отверстиями, не соосными с осью детали и пр.. К подобным станкам относятся:

Кроме перечисленных выше , существуют ещё несколько видов оборудования. Из-за высокой стоимости и больших габаритов оно применяется на крупных серийных производствах различных деталей механизмов машин - валов, втулок, изделий сложного профиля с отверстиями, не соосными с осью детали и пр.. К подобным станкам относятся:

Токарно-карусельный - оборудование для обработки заготовок больших габаритов (свыше 2000 мм диаметром).

Токарно-револьверный - станок для изготовления деталей из калиброванного прутка. Режущий инструмент в данном станке крепится на вращающемся барабане, в который вставляются отдельные блоки с закрепленной в них оснасткой.

Станки с ЧПУ и обрабатывающие центры - отдельный вид станков, который сводит участие мастера в процессе обработки к минимуму и обеспечивает высокую точность. Такое оборудование может выполнять великое множество операций, при этом оператору отводится роль наблюдателя и его основная задача - выемка готовых деталей, все остальные действия станок делает самостоятельно по заданной программе, которую составляет специалист.

Отметим: существуют станки, которые могут быть переоборудованы для обработки не только металла, но и дерева (). Они имеют возможность монтажа упора под стамески. Обратите на это внимание, если Вы занимаетесь работами с различными материалами.

Правильное использование

В нашем интернет-магазине Вы сможете найти токарно-фрезерные станки и токарно-винторезные - и . Приобретая какой-то из них, советуем учесть несколько факторов, чтобы создать необходимые условия для использования, рекомендованные производителем:

- Температура воздуха, которая должна быть в мастерской от 1 до 35°С.

Обратите внимание: если станок был помещен в отапливаемое помещение после нахождения на холоде (на улице или в здании при отрицательных температурах) ему нужно прогреться перед включением. Рекомендованное время 8 часов. Если начать использовать оборудование до этого - произойдет поломка при включении из-за конденсата на электродвигателе.

- Влажность воздуха не более 80% (при температуре до 25 °С), в противном случае может возникнуть опасность поражения электрическим током и опять же выхода из строя двигателя.

- Поверхность пола, на которую устанавливается оборудование, должна быть максимально ровной, чтобы не было вибраций или смещения центра, что ведет к потере жесткости системы.

- А также требуется подходящее напряжение в сети. Это 220 В или 380 В в зависимости от модели станка. Данную информацию Вы найдете в карточке товара и в инструкции по эксплуатации техники.

- Запаситесь защитной экипировкой (очки, роба, головной убор, закрытая обувь и при необходимости маска или респиратор). Её использование во время работы защитит Вас от травм.

Таким образом, если вы планируете изготавливать тела вращения, втулки, шайбы, фланцы и прочее, без необходимости вырезать прямоугольные пазы или, например, сверлить отверстия в наружных поверхностях, выгодным для Вас будет приобретение токарно-винторезного станка. Если же есть необходимость ещё и во фрезеровании детали обратите внимание на токарно-фрезерное устройство. Его приобретение обойдется Вам гораздо дешевле, чем покупка двух разных станков. Более подробно ознакомиться с представленным у нас оборудованием Вы можете в карточках товара. Если у Вас возникнут какие-либо вопросы - позвоните нашим менеджерам по телефону или через сайт, звонок бесплатный.

Для обработки метала, дерева или пластика используют токарные станки. Их принцип работы заключается в резании и обточке специально подготовленных для этого заготовок/болванок. Они должны иметь определенную форму, позволяющую вращать заготовку при этом обтачивая её резцом, хотя в ряде случаев и при использовании дополнительных приспособлений на токарных станках можно вытачивать изделия квадратной и самых различных других форм, в том числе детали вложенные друг в друга, из болванок не только круглых, но и практически любой формы.

Настольные токарные станки

(Рис. 1) Такие станки закрепляют и размещают на столе. Обычно это небольшие по размеру и по весу аппараты. С их помощью обрабатывают заготовки из самых различных материалов (метал, дерево, пластик). Такие аппараты способны выполнять практически все токарные операции. Также с их помощью можно производить расточку, сверление и фрезеровку. Некоторые модели настольных станков можно доукомплектовывать, расширяя их возможности.

С такими аппаратами очень удобно работать над небольшими деталями, поэтому их используют не только в домашних условиях, но и в промышленном (в основном мелкосерийном) производстве, в автомастерских, школах и т.п.. Достоинствами настольных токарных станков является низкий уровень шума, небольшая стоимость, низкое энергопотребление и простота в эксплуатации. Станки зачастую можно переналаживать, при этом сам процесс переналадки также не отличается большой сложностью.

Токарные станки с ЧПУ

(Рис. 2) Числовое программированное управление (ЧПУ) способно в значительной мере улучшить работу станка, сделав её более точной, при этом повысив продуктивность. ЧПУ представляет собой набор разных программных средств, которые взаимодействуют между собой.

Существует три основных типа систем, используемых при ЧПУ:

Разомкнутые. Задействован один поток информации. Аппарат сначала расшифровывает информацию, и только потом передает команды обрабатывающему механизму.

Замкнутые. Работают на основе двух потоков информации принимаемой от считывающего и измеряющего устройств.

Самонастраивающиеся. Исходя из того как изменяется обработка деталей, способны корректировать получаемую информацию.

Последний тип систем ЧПУ значительно увеличивает точность обработки деталей, поскольку все изменения сохраняются в памяти устройства. На основании сохраненных данных формируется управляющий сигнал.

В зависимости от того каким образом происходит управление движением, станки с ЧПУ делят на: позиционные (точно устанавливают механизм для обработки в нужное положение, после чего начинается процесс работы),

Прямоугольные (используют при обработке заготовок ступенчатой формы, сами способны переключать поперечную и продольную передачи),

Контурные (позволяют управлять работающими элементами станка непрерывно).

Школьные токарные станки

(Рис. 3) Для занятий в школах используют легкие токарные станки, с нормальной точностью(класс Н). Иногда, на занятиях применяют полуавтоматические аппараты (например, станок ТВ-4, широко применявшийся в советское время). При небольших габаритах школьные станки обычно обладают достаточно неплохими функциональными возможностями. Цена их зачастую невысокая. С помощью этих станков можно выполнить заточку и расточку, отрезку или подрезку, нарезку несложной метрической резьбы, сверление и т.д. Диаметр изделия обычно не превышает 200 мм, при диаметре точения не более 125 мм. На станках также можно обрабатывать прутки преимущественно диаметром до 15 мм. Они подходят для работы с металлом, деревом, пластиком. Иногда школьные станки оснащают устройствами, позволяющими, ко всему прочему, фрезеровать метал.

Токарно-винторезный станок

(Рис. 4) Токарно-винторезный станок чаще всего находит применение в работе над металлами (как цветными так и черными). Это наиболее универсальный тип станков, применяемый как для единичного изготовления деталей, так и для производства небольших групп.

С их помощью производятся различные типы резьбы (причевая, дюймовая, метрическая, модульная); точение конусов и прочее.

Конструкция различных станков данной группы практически не отличается, среди основных её элементов:

Станина (основа для монтировки механизмов),

Две бабки (передняя и задняя) с размещенными на них коробками скоростей, шпинделем, сверлами и т.д.,

Фартук (преобразовывающее вращение в поступательные движения устройство),

Суппорт (на нем закрепляют режущий инструмент).

Это универсальные станки используемые для всех видов промышленных работ.Основными типами токарно-винторезных станков являются:

Легкие, используют при изготовлении инструментов, деталей, приборов, часов.

Средние - самые распространенные. Бывают с разделенным и неразделенным приводом. Имеют надежную систему управления. На них выполняется 70 - 80% всех токарных работ.

Тяжелые имеют неразделенный привод, обрабатывают детали диаметром 1250 мм и больше.

Бывают трёх уровней точности: нормальной, повышенной, высокой. Дополнительно выделяют станки особо высокой точности и мастер станки.

Токарные станки с б/с приводом

(Рис. 5) Бесступенчатый привод (б/с) позволяет плавно и непрерывно изменять частоту вращения шпинделя. Использование станков с б/с, позволяет обрабатывать заготовку снаружи и внутри с оптимальной подачей на самых выгодных для этого скоростях. Такие аппараты надежны и долговечны, что объясняется отсутствием коробки скоростей. При этом станки с б/с очень просты в обслуживании. Их скорость может регулироваться тремя разными вариантами:

Механически,

Гидравлически,

Электрически.

С помощью станка с б/с приводом обрабатывают не только металлические изделия, но и деревянные или пластиковые. Большинство аппаратов подлежат переналадке, что позволяет, выполнят самые разные технологические задачи. Процесс переналадки совсем простой. Эти станки используют как в промышленном производстве, так и в домашних условиях. Они исполняют самые различные функции: фрезерование, заточку, сверление и другие.

Токарно-карусельные станки

(Рис. 6) Карусельные станки предназначены для работы с тяжелыми деталями большого диаметра при небольшой длине (зубчатые колеса, маховики и прочее). Обрабатываемую заготовку закрепляют на планшайбе. Она размещена горизонтально. Это свойство облегчает процесс закрепления. Сейчас эти станки применяются довольно редко ввиду их низкой производительности и сложностей связанных с установкой и обслуживанием.

Кроме стола и планшайбы карусельный станок оснащен:

Двумя стойками,

Суппортами,

Траверсой.

В конструкции задействованные суппорты трёх видов:

Револьверный (при работе с наружными поверхностями);

Расточный суппорт (для растачивания поверхностей, прорезания канавок);

Боковой суппорт (также применяется для работы с наружными поверхностями).

Аппарат работает на основании трёх движений: вращения планшайбы и перемещения суппортов и траверсы.

По диаметру планшайбы карусельные станки делят на одностоечные (D< 200см), двустоечные (D > 200 см). В зависимости от точности - на высокоточные, стандартные, тяжелые.

Токарно-карусельные станки с ЧПУ

(Рис. 7) Карусельные станки, оснащенные ЧПУ, могут производить детали минимальными усилиями со стороны оператора. Их используют и в чистовой, и в черновой обработке. Выполняет самые различные функции (от обтачивания до фрезерования). Использование данного станка позволяет работать с черными и цветными металлами. Кроме того на нем можно обрабатывать и неметаллические изделия (вместе со сплавами, керамикой).

Обычно в конструкции такого станка предусмотрена заземленная коробка передач, несколько приводов (причем главный может управляться мотором с переменным током). Стол, на котором крепится станок, часто обладает термическими свойствами. Иногда предусмотрена функция автоматической регулировки зазора между роликами шпинделя.

Системы числового управления в некоторых моделях могут устанавливаться зависимо от предпочтений заказчика. Также аппараты можно дополнительно доукомплектовывать (транспортером для стружки, дополнительными инструментами и т.д.).

Трубонарезные станки

(Рис. 8) Исходя из названия станков основное направление их применения - обработка стальных труб. С их помощью обрабатывают торцы труб, наносят резьбу и т.п.. Данный тип станков используется во всех отраслях металлообрабатывающей промышленности, которые работают с заготовками в виде труб, также в отраслях, которые занимаются их ремонтом и изготовлением. Особенности строения станков позволяют без усилий обрабатывать заготовки большой длинны. А производимые с их помощью детали, находят применение в нефтяной и газовой промышленностях и даже в геологоразведке.

Трубонарезные станки с ЧПУ

(Рис. 9) При работе с трубонарезным станком оснащенным ЧПУ, заготовка закрепляется двумя концами в патроне (предварительно пропускаясь через шпиндель) и люнете (на нем она устанавливается). Далее закладывается программа, которая может автоматически отрезать дефектные части (обычно концы) изделия. Направляющие элементы аппарата обычно проходят закалку и шлифовку. Это значительно увеличивает как надежность агрегата, так и его срок службы, при этом сохраняя его точность. Трубонарезные станки с ЧПУ помимо всего часто оснащают револьверными головками (с горизонтальной осью), гидравлическими, пневматическими, механическими патронами, резцерезкой, управляемой ЧПУ. Наличие ЧПУ позволяет также применять различные виды токарных операций.

Токарно-револьверные станки

(Рис. 10) Если необходимости работать с калиброванным прутком или патроном чаще всего используют, токарно-револьверные станки. С его помощью производят обточку, подрезку, зенкерование, точение и прочие операции. Аппараты такого типа позволяют изготавливать детали очень сложных конструкций.

Название связано со способом крепления режущих инструментов. Их, предварительно закрепив в держателе, устанавливают в специальный барабан. Такие держатели или блоки бывают статическими и приводными. Их крепят сухарем или болтами.

Статические используют для невращающихся инструментов, приводные - при сверлении отверстий отступающих от оси детали, фрезеровании, точении и т.д.. Такими блоками оснащены только некоторые револьверные станки.

Если станок дополнительно оснастить контршпинделем, это даст возможность менять положение детали не преющая работы всего механизма, обрабатывая заготовку со всех сторон.

Администрация Общая оценка статьи: Опубликовано: 2015.04.24

Используя токарный станок одной из современных моделей, можно выполнять достаточно большой перечень технологических операций по обработке металла. Но преимущественно на таком оборудовании выполняют обработку наружных и внутренних поверхностей заготовок, имеющих цилиндрическую, коническую и фасонную конфигурацию.

История появления и развития оборудования

По мнению историков, токарные станки (вернее, примитивные прародители подобных устройств) были изобретены и начали использоваться человеком еще в середине VII века до нашей эры. Конечно, такое устройство имело простейшую конструкцию, но позволяло эффективно выполнять обработку изделий из дерева или кости. Для того чтобы произвести такую обработку, в двух центрах, которые монтировались соосно друг с другом, зажималась деталь. Ее вращали вручную, а процесс резания осуществлялся при помощи ручного резца, которым манипулировал отдельный «оператор». Таким образом изделию придавалась требуемая форма и размеры.

Следующим этапом развития, которому подверглось оборудование токарной группы, стало оснащение его приводом, необходимым для придания детали вращательного движения. В качестве такого привода изначально использовалась тетива лука, которую петлей накидывали на обрабатываемое изделие. А чуть позже (в XIV столетии) был изобретен ножной привод для токарного оборудования.

Конструкция такого привода, очень напоминающего приводной механизм ножной швейной машины, состояла из закрепленной консольной деревянной жерди, соединенной с обрабатываемой деталью при помощи прочной веревки. При нажатии ногой на жердь веревка натягивалась, что приводило к вращению заготовки на 1–2 оборота. После того как нога убиралась с жерди, веревка освобождалась и устремлялась вверх, что влекло за собой вращение заготовки в другую сторону.

Несмотря на простую конструкцию, такие токарные станки уже позволяли выполнять обработку с достаточно высоким качеством. Их плюсом являлось и то, что обслуживание устройств было очень простым.

XVI столетия уже имел в своей конструкции люнет и центры, изготовленные из металла, что позволяло использовать его для обработки заготовок, отличающихся сложной конфигурацией. Однако по причине невысокой мощности такого устройства применять его для токарной обработки металлических заготовок было еще нельзя.

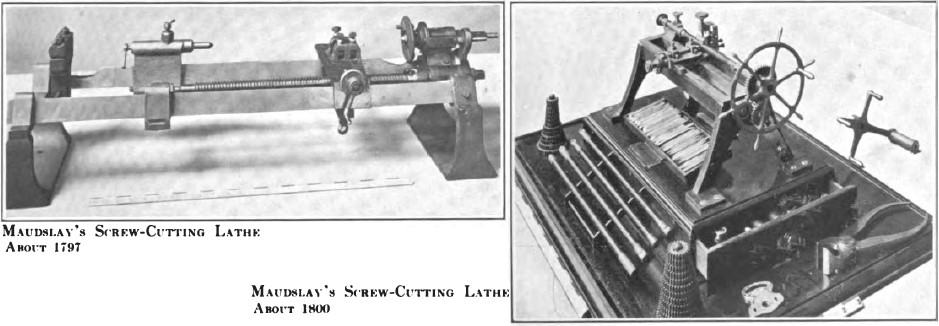

Сильный толчок история токарного станка получила в 1700-х годах, когда россиянином Андреем Нартовым было создано устройство, на которое установили механический суппорт. Следует отметить, что именно это новшество послужило сильнейшим толчком в развитии всего оборудования, предназначенного для обработки заготовок из металла. Серьезный вклад в развитие токарных агрегатов внесли французские инженеры, которые к середине XVIII столетия создали устройство, отличающееся высокой универсальностью. Уже к концу этого века во французской промышленности стал использоваться специализированный агрегат, на котором можно было выполнять нарезание резьбы на металлических винтах.

Токарные станки Модсли (нажмите, чтобы увеличить)

По-настоящему прорывным в развитии токарного оборудования принято считать 1794-й год, когда Генри Модсли создал станок, послуживший базой для дальнейшего развития всех токарных агрегатов. Что примечательно, предприятие, основанное Модсли, занималось также производством плашек и метчиков, с помощью которых на его оборудовании выполняли нарезание резьбы.

О том, чтобы автоматизировать токарный станок, стали задумываться в XIX веке, и пальма первенства в этом вопросе принадлежит американским инженерам. Данный процесс шел по пути оснащения агрегатов дополнительными элементами автоматизации, что в итоге привело к созданию первого станка с револьверной головкой. Именно на базе таких устройств в дальнейшем и стали создавать универсальные станки-автоматы, первый из которых (станок Спенсера) был представлен общественности в 1973 году.

Классификация токарного оборудования

Которая была разработана еще в советское время, причисляет такие агрегаты к первой категории оборудования, предназначенного для обработки заготовок из металла. Согласно данной классификации, все виды токарных станков причисляются к одной из следующих категорий:

- автоматические и полуавтоматические токарные агрегаты с одним шпинделем;

- многошпиндельные станки: автомат и полуавтомат;

- револьверные модели;

- станки отрезной группы;

- карусельные модели;

- лобовое и винторезное оборудование;

- многорезцовые и полировальные агрегаты;

- специализированные станки, которые могут быть обычными и автоматическими;

- устройства специального назначения.

По степени точности обработки производятся следующие типы токарных станков:

- особой точности - С;

- высокой точности - В;

- нормальной точности - Н;

- особо высокой точности - А;

- повышенной точности - П.

От того, к какой категории принадлежит токарный станок, зависят его функциональные возможности, и, соответственно, сфера применения. Узнать об основных технических возможностях станка можно и по его маркировке, которая включает в себя следующее:

- начальную цифру «1», свидетельствующую, что это именно токарный станок, а не какой-либо другой;

- вторую цифру, указывающую на тип, к которому относится токарный агрегат;

- третью цифру (а в некоторых моделях и четвертую) - это самый основной параметр станка, который характеризует высоту его центров.

Расшифровка маркировки токарных станков (нажмите, чтобы увеличить)

Присутствуют в маркировке таких агрегатов и буквенные обозначения, которые определяют его конструктивные особенности: уровень его автоматизации, точности, модификацию, оснащенность системой ЧПУ. К примеру, маркировка модели токарного станка 1И611П расшифровывается следующим образом: буква «И» говорит о том, что это устройство токарно-винторезной группы; буква «П» - станок повышенной точности; высота центров у данной модели соответствует значению 110 мм. Догадаться о том, какой категории перед вами токарный станок, можно и по фото модели.

Типы токарного оборудования

Предназначены для изделий, обрабатывать у которых необходимо несколько поверхностей, используя различные инструменты. Чтобы не выполнять установку и настройку каждого инструмента, на таких станках устанавливаются револьверные головки, в которых может быть предусмотрено два и более гнезда для размещения инструментов. Конечно, обслуживать такой токарный станок значительно сложнее, чем обычную модель, но это полностью компенсируется функциональностью этого агрегата. К примеру, популярными моделями подобных станков являются 1Е316П, 1Г340ПЦ, 1П371, 1А341.

Карусельный станок — одна из разновидностей станков токарной группы

Карусельные станки токарной группы предназначены для выполнения обработки заготовок, характеризующихся небольшой длиной, значительной массой, большим внешним диаметром. К ним относятся габаритные зубчатые колеса, маховики и др. Функциональные возможности таких токарных станков (например, моделей 1512, 1541, 1550, 1Л532 и прочих) позволяют выполнять на них различные : точение, растачивание, прорезывание канавок, обработку торцов и др. А если дооснастить такие токарные агрегаты дополнительными приспособлениями, то они станут еще более универсальными: с их помощью можно будет выполнять некоторые фрезерные операции, нарезать резьбу, осуществлять шлифовку и производить ряд других технологических действий.

Многошпиндельные станки, относящиеся к токарной группе, необходимы для выполнения сложнейших технологических операций в условиях серийного производства. Заготовки, которые можно обрабатывать на таких станках, могут иметь форму труб, шестигранных, квадратных и круглых прутков, фасонного профиля и др. Отличается подобная техника высокой жесткостью своей конструкции и мощным приводом, что позволяет выполнять с ее помощью обработку с высокой производительностью.

Что важно, такая сложная и функциональная техника обслуживается точно так же, как и станок обычной модели. Перечень технологических операций, которые можно выполнять на подобном агрегате, достаточно обширен: растачивание, черновое и фасонное обтачивание, нарезание и накатывание резьбы и др. Наиболее популярными моделями подобного токарного оборудования являются станки 1П365 и 1Б140.

Распространенными моделями станков для токарной обработки, которые завоевали широкую популярность еще во времена СССР, являются токарно-винторезные устройства. Свою популярность такие станки, которые можно встретить не только практически на любом промышленном предприятии, но и в школьных мастерских, завоевали благодаря тому, что с их помощью можно эффективно выполнять большой перечень технологических операций.

Каждый такой станок, вне зависимости от модели, имеет типовую конструкцию, состоящую из однотипных узлов. Наряду со своей функциональностью, токарно-винторезные модели токарных станков отличаются высокой безопасностью, простотой в работе и обслуживании, что и дает возможность использовать их в качестве агрегатов для оснащения школьных мастерских еще со времен СССР. Наиболее известными и популярными моделями такого токарного оборудования являются станки 16К20, 16К50, 16Б16А и 16П16П.

На предприятиях, выпускающих свою продукцию крупными сериями и использующими в производстве заготовки из фасонных профилей и калиброванных прутков, активно применяются токарные автоматы. Такие станки, на которых преимущественно выполняют операции точения в продольном направлении, с одинаковым успехом справляются с обработкой заготовок из различных металлов: сверхтвердых сплавов, мягкой меди и др.

На отечественном рынке токарные станки представлены в основном моделями зарубежных производителей (Япония, Южная Корея и др.). Есть и отдельные модели отечественного производства, например 1М10ДА.

Особенности конструкции станков токарной группы

Все станки, предназначенные для выполнения и других материалов, имеют в своей конструкции типовые конструктивные элементы:

- станину - несущий элемент токарного агрегата, на котором устанавливаются все элементы его конструкции;

- фартук (в данном элементе токарного станка происходит преобразование движения валика или ходового винта в перемещение его суппорта);

- , на которой размещается шпиндель устройства, а в ее внутренней части располагается коробка скоростей;

- суппорт (в данном элементе станка закрепляется режущий инструмент, также суппорт нужен для того, чтобы обеспечить продольную и поперечную подачу инструмента, совершаемую с заданными параметрами; в конструкции суппорта обязательно присутствует нижняя каретка, а у отдельных моделей их несколько, на верхней из которых крепится держатель для токарного инструмента);

- коробку подач (при помощи данного конструктивного элемента передается движение от ходового винта или валика на суппорт станка);

- электрическая часть конструкции станка, включающая в себя приводной электродвигатель, мощность которого у разных моделей станков может серьезно варьироваться, а также элементы, с помощью которых обеспечивается управление электрооборудованием устройства (естественно, данная часть токарного агрегата должна отвечать требованиям безопасности).

Все элементы конструкции станка опираются на две тумбы, которые выполняют несущую функцию, а также обеспечивают размещение заготовки на удобной для оператора высоте. Такие тумбы, отличающиеся массивностью своей конструкции, можно увидеть на фото токарного станка любой модели.

Основная часть конструктивных элементов токарного оборудования унифицирована, что позволяет оперативно и с минимальными затратами выполнять их техническое обслуживание и ремонт.

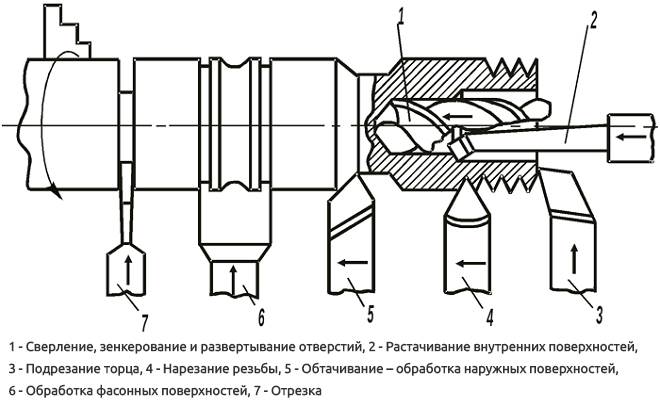

Токарные станки предназначены для обработки резцами наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей тел вращения, для нарезания резьб резцами, метчиками, плашками и другими инструментами; для сверления, зенкерования и развертывания отверстий, для накатывания и т. д. Эти станки являются самыми распространенными из металлообрабатывающих станков. Среди них преобладают универсальные токарно-винторезные станки, применяемые в единичном и серийном производстве. Из универсальных станков выделяют только токарные станки (без ходового винта). На них выполняют все перечисленные виды работ, кроме нарезания резьбы резцами. Выпускают также специализированные станки, например, для обработки коленчатых валов, труб и других деталей для автомобилей, тракторов, в условиях массового производства.

Токарные станки характеризуются двумя параметрами: наибольшим диаметром обрабатываемой заготовки над направляющими станины (100...5000 мм) и наибольшей длиной заготовки (125...24 000 мм).

К группе токарных станков относятся также токарно-револьверные и токарно-карусельные . Токарно-револьверные станки предназначены для изготовления мелких деталей из прутка, а также для обработки в патроне; они позволяют обрабатывать заготовку одновре - 132

Менно несколькими режущими инструментами. Токарно-карусельные станки позволяют обтачивать заготовки крупных деталей, у которых радиальные размеры больше размеров вдоль оси. К отдельным типам токарных станков относятся одно - и многошпиндельные токарные автоматы и полуавтоматы.

Во всех токарных станках главным движением является вращение заготовки. Движением подачи является прямолинейное перемещение режущего инструмента вдоль или поперек оси обрабатываемой заготовки.

Токарно-винторезные станки. Имеют практически однотипную компоновку, примером может служить станок 16К20 (рис. 83). Основ-

|

Рис. 84. Развертка коробки скоростей станка 16К20 |

Ными его узлами являются: станина; передняя шпиндельная бабка, в которой размещена коробка скоростей; коробка подач; суппорт с резцедержателем и фартуком; задняя бабка. Станина служит для монтажа всех основных узлов станка и является его основанием. Наиболее ответственной частью станины являются направляющие, по которым перемещаются каретка суппорта и задняя бабка. Передняя шпиндельная бабка закреплена на левом конце станины. В ней находится коробка

|

Рис. 85. Задняя бабка станка 16К20 |

Скоростей станка, основной частью которой является шпиндель. Развертка коробки скоростей станка 16К20 показана на рис. 84. Движение передается от шкива 12 клиноременной передачи. Взаимодействие зубчатых колес объяснено при описании кинематической схемы. Шпиндель 5 и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник 4, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики. В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника 10, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой 77, стягивающей внутренние кольца. Валы II...V коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами 3. Так как валы III и /К- длинные, у них предусмотрена средняя опора.

В левой части фрикционной муфты 13, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами. Ступица колеса Z= 60 на валу ///является диском ленточного тормоза; тяга 2 механизма управления, устанавливая муфту

В нейтральное положение, включает тормоз (нажимом на ролик Г). Маховиками и рукоятками 6... 9 переключают блоки колес.

В некоторых станках коробка скоростей размещена в тумбе станины. В этом случае она связана со шпинделем ременной передачей. Такие станки называют станками с разделенным приводом. Задняя бабка предназначена для поддержания обрабатываемой заготовки при работе в центрах, а также для закрепления режущего инструмента при обработке отверстий (сверл, зенкеров, разверток) и нарезания резьбы (метчиков, плашек).

Задняя бабка станка 16К20 (рис. 85) имеет плиту и может перемещаться по направляющим станины. В отверстии корпуса 2 задней бабки имеется выдвижная пиноль 3, которая перемещается с помощью маховика 8 и винтовой пары 5-6. Рукояткой 4 фиксируют определенный вылет пиноли, а вместе с ней и заднего центра 1. Корпус 2 бабки с помощью винтовой пары 13 может смещаться в поперечном направлении относительно плиты 10. Рукояткой 7 с помощью эксцентрика 9, тяги /7 и башмака 14 заднюю бабку можно закрепить на станине станка. Винтами 12 и 15 регулируется сила ее закрепления. В конусное гнездо пиноли можно установить не только задний центр, но и режущий инструмент для обработки отверстий (сверло, зенкер и др.). Задняя бабка имеет пневматическое устройство, которое служит для создания воздушной подушки, облегчающей перемещение задней бабки по станине и снижающей изнашивание направляющих станины.

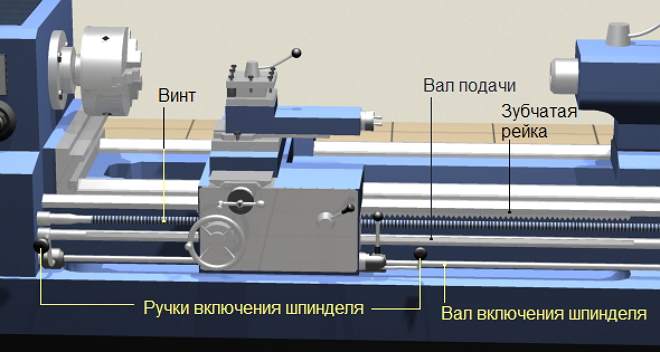

Коробка подач (рис. 86) служит для передачи вращения от шпинделя или от отдельного привода ходовому валу 1 или ходовому винту 2, а также для изменения их частоты вращения для получения необходимых подач или определенного шага при нарезании резьбы резцом. Это достигается изменением передаточного отношения коробки подач. Коробка подач связана со шпинделем станка гитарой со сменными зубчатыми колесами.

Фартук предназначен для преобразования вращательного движения ходового вала или ходового винта в поступательное движение суппорта, а также для периодического включения либо автоматической подачи, либо маточной гайки для нарезания резьбы резцом.

Суппорт служит для закрепления режущего инструмента и сообщения ему движений подачи. Суппорт состоит из каретки (нижних салазок), которая перемещается по направляющим станины; поперечных салазок, перемещающихся по направляющим каретки; поворотной части с направляющими, по которой перемещается резцовая каретка. Поворотную часть суппорта можно устанавливать под углом к линии центров станка. У суппорта имеется задний резцедержатель, который устанавливается на поперечных салазках и используется для прореза - ния канавок.

Резцедержатель станка можно фиксировать и надежно закреплять

|

Рис. 86. Развертка коробки подач станка 16К20 |

На резцовой каретке. Он предназначен для крепления инструмента и различных резцовых державок.

Станок 16К20 имеет держатель для крепления центрового инструмента, служащего для обработки отверстий, оси которых совпадают с осью шпинделя. Этот инструмент применяют при обработке отверстий с ручной и механической подачей каретки суппорта.

Токарно-винторезный станок 16К20. Предназначен для выполнения различных токарных работ: нарезания левой и правой метрической, дюймовой, одно - и многозаходных резьб с нормальным и увеличенным шагом, нарезания торцовой резьбы и т. д.

Станок 16К20 - базовая модель, изготавливаемая с расстоянием между центрами 710, 1000, 1400, 2000 мм. На ее основе выпускают несколько модификаций:

Станок 16К20Г с выемкой в станине, 16К25 облегченного типа для обработки заготовок диаметром 500 мм над направляющими станины, 16К20П повышенного класса точности, 16К20ФЗ с программным управлением и различные специализированные станки, предназначенные для обработки конкретной детали по чертежам заказчиков.

Станок 16К20 имеет широкие технологические возможности, на нем можно обрабатывать заготовки как из незакаленной, так и закаленной стали. В качестве шпиндельных опор применены подшипники особо высокой точности. Поэтому станок имеет повышенную жесткость конструкции. Это позволяет вести обработку с большими силами резания, полностью используя мощность привода.

Для увеличения надежности и долговечности станка применена централизованная система обильного смазывания шпиндельной бабки, коробки подач, направляющих станины и суппортной группы.

Задняя бабка установлена на аэростатической опоре, что значительно снижает усилие при ее перемещении и изнашивании направляющих станины. Верхние и нижние направляющие станины закалены: они так же, как "и ходовой винт и валик, надежно защищены от попадания мелкой стружки и пыли.

Применение перечисленных выше конструктивных и технологических усовершенствований, а также использование для изготовления основных деталей материала с повышенной износостойкостью привело к увеличению расчетного срока службы станка 16К20 до первого капитального ремонта до 10 лет.

Техническая характеристика станка. Наибольший диаметр обрабатываемой заготовки над станиной 400 мм, над суппортом 200 мм; наибольший диаметр обрабатываемого прутка, проходящего через отверстие шпинделя 50 мм; число скоростей шпинделя 22; пределы частот вращения шпинделя 12,2-1600 мин"1; предельная подача: продольная 0,05-2,8 мм/об, поперечная 0,025-1,4 мм/об; шаг нарезаемой резьбы; метрической 0,5-112 мм, дюймовой, ниток на 1"-56-0,5; мощность 138 электродвигателя 10 кВт; частота вращения вала электродвигателя 1460 мин"1.

Виды движения. Главное движение - вращение шпинделя с заготовкой; движение подач - перемещение каретки в продольном и салазок в поперечном направлениях; вспомогательные движения: быстрые перемещения каретки в продольном и салазок в поперечном направлениях от отдельного привода и др.

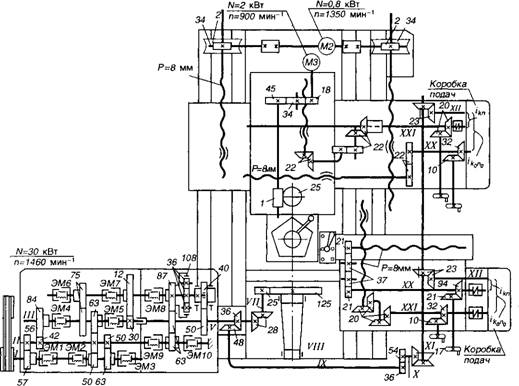

Кинематическая схема станка приведена на рис. 87. Привод главного движения, т. е. вращение шпинделю передается от электродвигателя (N= 10 кВт, п= 1460 мин"1) через клиноременную передачу 148/268 и коробку скоростей. Муфта Мх служит для включения, выключения и изменения направления вращения шпинделя.

Движение от электродвигателя на шпиндель может передаваться по двум кинематическим цепям:

А) по короткой цепи (без перебора), что дает 12 высших ступеней частот вращения шпинделя:

Пшп= 1460 х (148/268) х 0,985 х (51/39) или (56/34) х (21/55) или (38/38), или (29/47)(30/60) или (60/48);

Б) по длинной цепи с перебором, что дает еще 12 частот вращения: пшп = 1460 X (148/268 х 0,985 х (51/39) или (56/34) х (21/55) или (29/47), или (38/38) х (15/60) или (45/45) х (18/72) х (30/60).

Таким образом, шпиндель станка получает всего 24 значения частот вращения. Практически, шпиндель имеет только 22 частоты вращения, так как значения пшп = 500 мин"1 и пшп = 630 мин"1 повторяются дважды.

Станок должен быть налажен на заранее подобранную по режимам резания частоту вращения. Максимальная частота вращения шпинделя (при работе без перебора) птах = 1460 х 0,985 х (148/268) х (56/34) х (38/38) х (60/48) = 1600 мин"1; минимальная (при работе с перебором)

Ліпіп = 1460 х 0,985 х (148/258) х (51/39) х (21/55) х (15/60) х (18/72)х х (30/60) = 12,5 мин1.

Привод подач состоит из звена увеличения шага, механизма реверса гитары сменных колес, коробки подач и механизма передач фартука. Движение подачи осуществляется или непосредственно от шпинделя через пару зубчатых колес (60/60), как показано на схеме (нормальное соединение), или через звено увеличения шага, которое расположено в коробке скоростей и имеет три передаточных отношения:

/, = (60/30) х (45/45) = 2; /2 = (60/30) х (72/18) х (45/45) х (45/45) = 8; /з = (60/30) х (72/18) х (60/15) х (45/45) = 32.

Для изменения направления вращения ходового винта служит реверсивный механизм. Правое вращение винта производится через пару зубчатых колес 30/45, левое - через передачу (30/25) х (25/45). Дальше вращение передается сменным зубчатым колесам гитары: передачу (К/L)(L/N) = (40/86) х (86/64) применяют при нарезании метрических и дюймовых резьб и для подачи по ходовому валу.

Коробка подач имеет две основные кинематические цепи. Одна

Цепь служит для нарезания дюймовых резьб (16 вариантов) (28/28) х х(38/34) х (25/30) или (30/42), или (28/28) х (30/33) х (18/45) или (28/35)х х (15/48) или (35/28).

Другая цепь предназначена для нарезания метрических резьб (16 вариантов): (28/28) х (30/25) или (42/30), или (28/35), или (28/28) х х(18/45) или (28/35) х (18/48) или (35/28).

В первом случае ходовой ринт получает движение, когда муфты М2, Л/3, Л/4, выключены, а муфта М$ включена. Во втором случае муфта М2 выключена, а муфты Мъ - М5 включены. Вторую кинематическую цепь используют также для получения продольной или поперечной подачи, при этом вращение с вала XVIII на ходовой вал передается через зубчатые колеса (23/40) х (24/30) х (28/35). Муфта М5 выключена.

При нарезании резьбы повышенной точности движение на ходовой винт передается напрямую, т. е. коробка подач отключена, а муфты М2 и М5 включены. Аналогично нарезают специальные резьбы. В обоих случаях резьбу на требуемый шаг настраивают подбором сменных зубчатых колес гитары.

Коробка подач станка состоит из основной и множительной передач. Первая дает возможность получать основной ряд стандартных резьб. Множительная передача предназначена для увеличения (в 4 раза) числа нарезаемых на станке стандартных резьб.

Нарезание резьбы. Уравнение кинематических цепей от шпинделя к ходовому винту прй нарезании резьбы составляют из условия, чтобы за один оборот шпинделя суппорт с резцом переместился вдоль оси заготовки на шаг Р нарезаемой резьбы (при однозаходной резьбе).

Для нарезания метрической резьбы со стандартным шагом Р (в этом случае передача к коробке подач осуществляется непосредственно от шпинделя, минуя звено увеличения шага) уравнение кинематической цепи от шпинделя к ходовому винту имеет следующий вид: 1 об. шпинделя х (60/60) х (30/45) х (40/86) х (86/64) х (28/28) х (30/25) или (42/30), или (28/35), или (28/28) х (18/45) или (28/35) х (15/48) или (35/28) х 12 = Р. Для нарезания дюймовой резьбы с шагом Р для дюймовой резьбы Р = 25,4 К, мм, где К- число ниток на 1". Уравнение кинематической цепи имеет вид: 1 об. шпинделя х (60/60) х (30/45) х х(40/86) х (86/64) х (28/28) х (38/34) х (25/30) или (30/42), или (33/28), или (28/28) х (30/30) х (18/45), или (28/35) х (18/48), или (35/28) = Р.

Уравнение кинематической цепи от шпинделя к ходовому винту для нарезания резьбы повышенной точности с шагом Р имеет вид: 1 об. шпинделя х (60/60) х (30/45) х (K/L) x (M/N) х 12 = Д откуда K/Ix M/N= P/S.

Резьбу с большим шагом нарезают используя звено увеличения шага, т. е. передача движения от шпинделя в этом случае осуществляется не через зубчатые колеса 60/60, а через звено увеличения шага в коробке скоростей.

Кинематическая цепь подачи, связывающая шпиндель с ходовым валом, должна обеспечивать за один оборот шпинделя перемещение суппорта на величину подачи S. Следовательно, уравнение кинематического баланса для этой цепи имеет вид: 1 об. шпинделя х /пост. х ^в. х х/"гит х /к. п. х /ф х nmZp = 5 мм/об, где inocг>, /рев., ^ /кп., /ф - передаточное отношение соответственно постоянной передачи, реверсивного механизма, гитары сменных колес, коробки подач и механизма фартука; Z^ - число зубьев реечного колеса; т - модуль реечного колеса.

Общее уравнение кинематической цепи прямых продольных подач при положении блока зубчатых колес Б5; следующее: 1 об. шпинделя х х(60/60) х (30/45) х (40/86) х (86/64) х (28/28) х (30/25), или (42/30), или (28/35) х (8/45), или (28/35) х (15/48), или (35/28) х (23/40) х х(24/39) х (28/35) х (30/32) х (32/32) х (32/30) х (4/21) х (36/41) х (17/66) х х10 х 3= = S мм/об.

Быстрые перемещения суппорта осуществляются от отдельного электродвигателя (N=0,75 кВт, л = 1450 мин"1), расположенного в правой части станины станка.

Наладка токарного станка 16К20 состоит в подготовке его к выполнению заданной технологической операции. При наладке устанавливают приспособления, необходимые для крепления обрабатываемой заготовки и режущего инструмента, перемещают узлы в исходное положение, настраивают станок на определенные параметры движения (траекторию, скорость, направление, путь), регулируют подвод смазоч - но-охлаждающей жидкости и т. д.

При настройке устанавливают рукоятки коробки передач и переключатели в требуемое положение по указателям, сменные колеса и кулачки - в соответствии с расчетами или таблицами.

Для установки заготовок в зависимости от их размера или формы применяют центры, патроны, планшайбы, оправки. В центрах обрабатывают длинные заготовки типа валов или заготовки, насаженные на оправки.

В патронах закрепляют сравнительно короткие и жесткие заготовки. Чаще всего применяют трехкулачковые самоцентрирующие патроны. Несимметричные заготовки закрепляют в четырехкулачковых патронах, где каждый кулачок перемещается независимо от другого. Крупные, несимметричные заготовки закрепляют на планшайбах с помощью болтов-прихватов и других приспособлений. Для обработки заготовок из прутков используют цанговые патроны.

Инструменты закрепляют в резцедержателях суппорта (обычно резцы) или в пиноли задней бабки (сверла, развертки, зенкеры, метчики).

Ниже приводятся наиболее распространенные методы обработки различных деталей на станке.

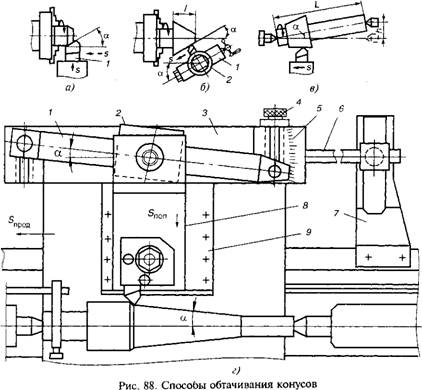

Способы обтачивания конусов. Способы обтачивания конусов бывают различными. Обтачивание широким резцом 1 (рис. 88, а), установленным с помощью шаблона, используют для обработки конусов 142

|

|

Небольшой длины (в частности фаски), так как длина режущей кромки инструмента должна быть несколько больше длины конуса. Резец при этом может перемещаться как в продольном, так и в поперечном направлениях.

Обтачивание перемещением резцовых салазок (рис. 88, б) применяют для обработки точных наружных и внутренних конических поверхностей, длина которых не превышает длины хода салазок. При наладке устанавливают на круглой шкале 2 поворотную плиту суппорта с резцовыми салазками 1 под углом а, равным половине угла конуса. Если конус задан линейными размерами (Dud- больший и меньший диаметры, мм; /- длина, мм), то tga = (D- d)/2.

Обтачивание конусов со смещенным центром задней бабки (рис. 88, в) ведут, сообщая суппорту движение продольной подачи. При наладке задний центр смещают на величину А, чтобы угол а между направлением движения суппорта и линией центров был равен половине угла конуса. Смещение задней бабки зависит от длины конуса L,

Причем h - Zsincc. Достоинство способа состоит в возможности обработки длинных заготовок, недостаток - ограниченность угла конуса и невысокая точность обработки из-за перекоса центровых отверстий заготовки относительно центров.

Обтачивание конусов с помощью синусной линейки (рис. 88, г) ведут установив ее корпус 9 на поперечные салазки суппорта сзади и связав неподвижную часть линейки 3 с кронштейном 7 на станине тягой 6. С помощью винта 4 и шкалы 5 при наладке устанавливают угол наклона поворотной линейки 1. Ползушка 2, охватывающая линейку, шарнирно соединена с салазками 8. При продольном перемещении каретки суппорта ползушка 2, скользя по наклонной линейке /, сдвигает салазки 8 на величину, соответствующую конусности. Одновременное продольное и поперечное перемещения резца соответственно с подачами ^прод и создают сложное формообразующее движение вдоль образующей конуса.

Нарезание резьбы резцами. Фасонные резьбовые резцы устанавливают определенным образом относительно оси центров с учетом угла подъема нарезаемой резьбы. Настраивают цепь главного движения, винторезную цепь.

При обработке стандартных резьб одного вида, например метрических, для наладки на другой шаг достаточно переключить рукоятки в соответствии с таблицей на станке или руководством.

При нарезании многозаходной резьбы имеются следующие особенности. Шаг однозаходной резьбы Рд - расстояние между соседними одноименными профилями вдоль оси - совпадает с шагом винтовой линии резьбы. У многозаходной резьбы шаг винтовой линии называют ходом резьбы Р, который равен произведению шага резьбы на число заходов к Ри = кРй. Винторезную цепь настраивают на ход резьбы.

Для перехода от обработки одного витка (захода) к обработке соседнего, т. е. для деления, необходимо при неподвижном изделии переместить резец вдоль оси на шаг резьбы Ра = PJk. Для этого сдвигают резцовые салазки.

Чаще деление осуществляют поворотом изделия при неподвижном резце. Для этого расцепляют винтовую цепь и поворачивают шпиндель на часть оборота, равную 1 /к. Существуют также поводковые делительные патроны, позволяющие повернуть изделие относительно шпинделя.

Лобовые токарные и карусельные станки. Для обработки заготовок большого диаметра в единичном производстве применяют лобовые токарные станки. На них обтачивают наружные цилиндрические и конические поверхности, подрезают торцы, протачивают канавки, растачивают внутренние отверстия и др.

У лобовых станков сравнительно малая длина и большой диаметр (до 4 м) планшайбы. На рис. 89 изображен лобовой станок 1А693.

Техническая характеристика станка. Наибольшее расстояние между

Центрами 3200 мм; наибольшая масса заготовки 15 ООО кг; частота вращения шпинделя 0,8-6,3 мин"1; мощность привода шпинделя 30 кВт; масса 58 ООО кг.

В передней бабке 4, жестко закрепленной на плите 7, размещена коробка скоростей. Основание 2 суппорта с продольными направляющими и заднюю бабку 6 можно переставлять по плите в требуемые положения и закреплять на ней болтами, головки которых входят в паз плиты. Обрабатываемую заготовку закрепляют на планшайбе 5 в кулачках или с помощью прихватов и болтов. Движение подачи осуществляется от отдельного электродвигателя; суппорту 3 можно сообщать продольное и поперечное движения подачи.

Из-за невысокой точности, сложности установки заготовки, а также низкой производительности лобовые станки используют редко. Они вытеснены более совершенными карусельными станками.

Карусельные станки применяют для обработки заготовок тяжелых деталей большого диаметра, но сравнительно небольшой длины. На них можно обрабатывать и растачивать цилиндрические и конические поверхности, подрезать торцы, прорезать кольцевые канавки, сверлить, зенкеровать, развертывать и др. Основными размерами карусельных станков считают наибольший диаметр и высоту обрабатываемой на станке заготовки. При этом каждая последующая по размеру модель станка позволяет обрабатывать заготовку в 1,25 раза большую по диаметру, чем предыдущая, т. е. у карусельных станков принят знаменатель размерного ряда ср = 1,26.

По компоновке карусельные станки подразделяют на одно - и двухстоечные. Двухстоечные станки предназначены для обработки

Деталей свыше 2000 мм. Карусельные станки, на которых обрабатывают заготовки диаметром свыше 6300 мм, выпускают поштучно, и их принято называть уникальными.

Станина одностоечного карусельного станка 1 (рис. 90) жестко скреплена со стойкой Р, имеющей вертикальные направляющие для перемещения по ним Траверсы 6 и бокового суппорта 10 с четырехместным резцедержателем 11. На станине на круговых направляющих расположена планшайба 2 для установки на ней обрабатываемых деталей или приспособлений. Коробка скоростей размещена внутри станины. На горизонтальных траверсах может перемещаться вер-

Предназначен для обпа ботки крупных деталей типа корпусов, маховиков и т п Р

Техническая характеристика станка. Диаметр планшайбы 1120 мм размеры обрабатываемых заготовок: диаметр до 1250 мм "ь сотаТо 1000 мм; частота вращения планшайбы 5-250 мин"; подачі суппортов

|

Рис. 91. Кинематическая схема станка 1512 |

Комбинаций электромагнитных муфт, при этом муфта ЭМ8выключена, и передаточное отношение планетарного механизма 1/4 (муфты ЭМ9и ЭМ10включены). При включении 13-18 практических ступеней частот вращения планшайбы муфты ЭМЮи ЭМ9 выключены, а муфта ЭМ8 включена, и передаточное отношение планетарного механизма /„л = 1. Низшие 12 ступеней частот планшайбы получают по следующей кинематической цепи: пш = 1460 х (230/266) х 0,985 х (50/63) или (57/65), или (63/50)(42/84), или (63/63) х (30/120), или (75/75) х 1/4 х х(40/50)х (28/28) х (25/125).

Высшие шесть ступеней частот вращения планшайбы получают по кинематической цепи: п^ = 1460 х (230/266) х 0,985 х (50/63) или (57/66), или (63/50) х (42/84), или (63/63) х (75/75) х 1 х (40/50) х х(28/28) х (25/125). В коробке скоростей отсутствуют тормозные устройства и торможение планшайбы осуществляется при одновременном включении трех электромагнитных муфт ЭМ8, ЭМ9, ЭМ10, замыкающих две различные кинематические цели. Остальные муфты коробки скоростей выключены.

Подачи суппортов (револьверного и бокового) заимствуются от планшайбы через две независимые коробки подач (на рис. 91 не показаны), оснащенные электромагнитными муфтами с одинаковой кинематикой.

Горизонтальная подача револьверного суппорта осуществляется от планшайбы через зубчатые передачи (125/25) х (28/28) х (36/48) х х(36/54) х (17/17) х (23/23) на вал XIIкоробки подач. От коробки подач вращение получает вал XX механизма суппорта, и далее через зубчатые колеса 22/22 и винтовую пару с шагом р - 8 мм револьверный суппорт получает горизонтальную подачу.

Вертикальная подача револьверного суппорта осуществляется от планшайбы до вала XIIкоробки подач по той же цепи; далее движение передается валу XXI, затем через конические зубчатые колеса 22/22, цилиндрическую передачу 22/22, коническую передачу 22/22 и винтовую пару с шагом р = 8 мм револьверный суппорт получает вертикальную подачу.

Ускоренное перемещение оба суппорта получают от отдельных электродвигателей, которыми снабжены коробки подач этих суппортов. Подъем и опускание траверсы осуществляется двумя ходовыми винтами с шагом р = 8 мм от электродвигателя М2 (N= 2 кВт; п = =900 мин"1). Револьверная головка вертикального суппорта поворачивается от электродвигателя МЗ (N=0,8 кВт; я= 1350 мин"1) через зубчатую передачу (18/34) х (34/45) и червячную пару 1/25.

Стол является наиболее важным узлом, от которого в основном зависят геометрическая точность и параметры шероховатости деталей, производительность, долговечность и надежность работы карусельного станка. Направляющие и шпиндельные опоры стола должны иметь 148 высокую работоспособность и долговечность с длительным сохранением первоначальной точности.

Токарно-револьверные станки. Применяют в серийном производстве для изготовления деталей сложной конфигурации из прутков или штучных заготовок. В зависимости от этого токарно-револьверные станки делятся на прутковые и патронные. На токарно-револьверных станках можно выполнять почти все основные токарные операции. Применение таких станков рационально в тех случаях, если по технологическому процессу обработки заготовки требуется последовательное применение различных режущих инструментов (резцов, сверл, разверток, метчиков и др.). Инструменты в необходимой последовательности крепят в соответствующих позициях револьверной головки и резцедержателях поперечных суппортов. Все режущие инструменты устанавливают заранее при наладке станка, и в процессе обработки их поочередно или параллельно вводят в работу.

При наличии специальных державок можно в одном гнезде револьверной головки закрепить несколько режущих инструментов. Ход каждого инструмента ограничивается упорами, которые выключают продольные и поперечные подачи. После каждого рабочего хода револьверная головка поворачивается и рабочую позицию занимает новый режущий инструмент.

По конструкции револьверной головки станки делят на станки с вертикальной и горизонтальной осями вращения револьверной головки. Револьверные головки, кроме того, бывают цилиндрические и призматические.

Типажом станков предусмотрен ряд токарно-револьверных станков с наибольшим диаметром обрабатываемых прутков 16, 18, 25, 40, 65 и 100 мм. Патронные токарно-револьверные станки выпускают с наибольшим диаметром обрабатываемой заготовки от 160 до 630 мм. В токарно-револьверных станках частота вращения шпинделя и подача переключаются в основном с помощью командоаппаратов, а также штекерных устройств.

Основными размерами, характеризующими прутковые револьверные станки, являются - наибольший диаметр обрабатываемого прутка и диаметр отверстия в шпинделе, а размерами, характеризующими станки для работы в патроне,- наибольший диаметр обрабатываемой в патроне заготовки над станиной и над суппортом. К основным размерам также относят максимальное расстояние от переднего конца шпинделя до передней грани или торца револьверной головки и наибольшее перемещение револьверной головки.

Преимуществами токарно-револьверных станков по сравнению с токарными является возможность сокращения машинного времени в результате применения многорезцовых головок и одновременной обработки инструментами револьверной головки и поперечного суппорта, и сравнительно малой затраты вспомогательного времени в

Результате предварительной наладки станка на обработку несколькими инструментами.

Токарно-револьверный станок 1Г340П является универсальным то - карно-револьверным станком. Он может быть прутковым или патронным и на нем можно выполнять работы, требующие последовательного применения различного режущего инструмента (черновое и чистовое точение, сверление, растачивание, зенкерование, развертывание, нарезание резьбы и т. п.). Его применяют в условиях серийного производства. Станок 1Г340П (рис. 92) относят к револьверным станкам с горизонтальной осью револьверной головки. Ось вращения головки расположена ниже оси шпинделя и параллельна ей. Револьверная головка имеет 16 гнезд, в которых с помощью различных державок крепят режущий инструмент. Этот станок не имеет бокового (поперечного) суппорта. Револьверная головка получает продольную и поперечную подачи.

Автоматическое переключение частоты вращения шпинделя и подач суппорта при смене позиций револьверной головки в соответствии с программой, заданной на штекерной панели пульта управления, значительно повышает производительность работы на станке и удобство его обслуживания. Для наладки и обработки мелких партий деталей предусмотрено ручное управление станком.

Техническая характеристика станка. Наибольший диаметр прутка 40 мм; наибольшая длина прутка 3000 мм; наибольший диаметр заготовки, устанавливаемой над станиной, 400 мм; наибольшая подача прутка 100 мм; расстояние от переднего торца шпинделя до револьверной головки: наименьшее 128 мм, наибольшее 630 мм; число частот 150 вращения шпинделя: прямое - 12, обратное -6; частота прямого вращения шпинделя: прутковое исполнение 45-2000 мин"1, патронное исполнение 36-1600 мин"1, скоростное исполнение 56-2500 мин"1; число подач револьверного суппорта: продольных 12(0,035-1,6 мм/об), поперечных 12(0,02-0,8 мм/об).

Движения в станке. Главное движение - вращение шпинделя (рис. 93) осуществляется от электродвигателя М (7V = 6,0/6,2 кВт; л = =960/1440 мин"1) через коробку скоростей. На станке применена унифицированная автоматическая коробка скоростей типа АКС 206- 32-21 (рис. 93). В коробке скоростей с четырьмя валами имеется пять электромагнитных муфт 9 (ЭТМ-114) и пять электромагнитных муфт 10 (ЭМ-104), которые, включаясь поопарно, дают на выходном валу 12 ступеней частоты вращения (с учетом двухскоростного электродвигателя). Частоты вращения можно переключать на ходу и под нагрузкой. Торможение выходного вала коробки скоростей осуществляется одновременно включением муфт на этом валу при отключенных остальных муфтах. Реверсирование шпинделя осуществляется электродвигателем.

Уравнение кинематической цепи для минимальной частоты вращения шпинделя Літа = 960 х (dx/2) х (34/46) х (32/48) х (27/53) х х(16/64) х (dz/dA)wmx.

Продольная подача револьверного суппорта осуществляется от выходного (IV) вала коробки скоростей через плоскозубчатые ременные передачи (ds/db) и (г/?М), коробку подач и механизм фартука. Коробка подач (рис. 93) имеет пять электромагнитных муфт 3 типа ЭТМ и блок зубчатых колес 7(Z= 18) и (Z= 28), что обеспечивает 12 подач револьверного суппорта в двух диапазонах (по шесть автоматических подач). Уравнение кинематической цепи минимальной продольной подачи: = 1 об. шпинделя х (d4/d3) х (fi^M) х (^М) х х(18/58) х (19/62) х (21/75) х (28/39) х (2/34) х (24/72) х тъ х 12, мм/об.

Продольное перемещение револьверного суппорта вручную осуществляют штурвалом при соответствующем положении муфт в механизме суппорта. Схемой станка предусмотрена возможность переключения скоростей и подач вручную переключателями, установленными на пульте управления, и автоматической установкой штекера в соответствующее гнездо на штекерной панели.

Поперечная (круговая) подача осуществляется от шпинделя станка до ходового винта по той же кинематической цепи, что и при продольной подаче, а далее через плоскозубчатую ременную передачу d9/dx0, или цилиндрическую пару 32/34, конический реверсивный механизм (Z = 36; Z= 36; Z= 36), червячную передачу 1/33 и зубчатую передачу 19/152 на револьверную головку, при вращении которой происходит поперечная (круговая) подача. Уравнение кинематической цепи минимальной поперечной (круговой) подачи:

5ПШ1 = 1 об. шпинделя х (d4/d3) х (d5/d6) х (d-j/d*) х (18/58) х (19/62) х

Х(21/75) х (d9/dxо) х (32/44) х (36/36) х (1/33) х (19/152) х 2nR мм/об, где R - радиус окружности центров инструментальных гнезд, мм (для данного станка 100 мм).

На станке имеется копировальное устройство, предназначенное для продольного и поперечного копирования. Для этого на револьверной головке 7 закрепляют специальную державку с роликом, который упирается в копировальную линейку. Копировальную линейку устанавливают под необходимым углом к горизонтали и закрепляют в этом положении.

Продольное копирование осуществляется при продольной подаче револьверного суппорта, при этом ролик державки движется по наклонной линейке и поворачивает вокруг оси револьверную головку вместе с резцом, сообщая ему поперечную подачу. Ролик прижимается к поверхности копировальной линейки силой резания. При одновременном осуществлении резцом продольной и поперечной подач на заготовке образуется коническая или иная фасонная поверхность. При поперечном копировании включается поперечная подача, а продольное перемещение суппорта происходит под действием копировальной линейки.

Резьбонарезное устройство предназначено для нарезания по копиру 1 (рис. 93) резцами или гребенками наружных или внутренних резьб различных шагов. От шпинделя через кинематическую цепь с передаточным отношением /"і = (40/40) х (22/44) = (1/2) или /2 = (40/30) х х(33/33) = 1 вращение передается на сменный копир при передаточном отношении /2 = 1 шаг нарезаемой резьбы равен шагу резьбы установленного копира 7, а при передаточном отношении іх = 1/2 - половине этого шага.

Для нарезания резьбы нужно опустить рычаг 5до упора винта этого рычага в планку 8. Вместе с рычагом 5 поворачивается суппорт 7 и рычаг 3, закрепленный на нем резьбовой губкой 2 и грузом. При этом резьбовая гребенка, закрепленная на суппорте, занимает положение, нужное для нарезания резьбы, а резьбовая губка 2, перемещаясь по резьбе копира 7, будет двигать в осевом направлении штангу 6, рычаг 5 и суппорт 7, обеспечивая продольную подачу инструмента на шаг нарезаемой резьбы.

Продольное перемещение суппорта 7ограничено упором, который прикреплен к рычагу 5. В результате действия упора рычаг 5 и губка 2 поднимаются над резьбой копира 7 и штанга 6 под действием пружины 4 возвращается в правое положение. Нарезание резьбы происходит за несколько рабочих ходов. Перед каждым следующим ходом резьбовую гребенку нужно подавать в поперечном направлении.

1) установка соответствующих диаметру прутка зажимной и падающей цанг или патрона для штучных заготовок;

2) установка последовательности циклов и режимов обработки на штекерной панели в соответствии с технологической документацией;

3) установка в гнездах револьверной головки заранее настроенных инструментов согласно карте наладки;

4) установка упоров на барабане в соответствии с картой наладки;

5) установка упоров круговых перемещений на станке при обработке в наладочном режиме первой детали согласно технологической документации.

Со станком по особому заказу может быть поставлен отрезной суппорт, который устанавливают на корпусе шпиндельной бабки.