Устройство токарно-винторезных станков. Конструктивные особенности токарных, торцовочных и токарно-винтовых станков

Как известно, работа с металлом требует определённых навыков и специального оборудования. Так, изготовление металлических изделий разной формы может производиться только на токарных станках по металлу. Однако перед эксплуатацией или починки в случае поломки, необходимо ознакомиться с устройством данного агрегата.

Предназначение и разновидности токарных станков

Основная задача любого токарного станка - изготовление металлической детали необходимой формы. В этом специалисту помогают различные рычаги и крепления, расположенные на устройстве. Благодаря им, домашний мастер может без труда провести внутреннюю или наружную резьбу, изготовить сложные изделия или просто обработать заготовку.

Существует 2 разновидности токарных станков - это бытовые (домашние) и производственные изделия. Первый вариант представляет собой уменьшенную копию своего собрата с некоторыми ограничениями в функциональности. Вторая же разновидность устройств предназначена для работы с металлом на крупных предприятиях, где ежедневно изготавливается множество изделий различной формы.

Домашние устройства прежде всего отличаются габаритами. Но несмотря на ограниченную функциональность, их рабочий потенциал расположен на высоком уровне. Конечно, из-за своих размеров они могут работать только с небольшими заготовками, но в домашних условиях этого вполне достаточно.

Устройство токарного станка

В каждом изделии для работы с металлом имеется несколько важных деталей:

В каждом изделии для работы с металлом имеется несколько важных деталей:

- Станина.

- Передняя бабка.

- Задняя бабка.

- Шпиндель.

- Суппорт.

- Электросхема и электродвигатель.

Именно на них основывается работа токарного станка, поэтому данные компоненты следует рассмотреть более подробно.

Станина

Станину можно сравнить с материнской платой, что установлена в ПК. Именно на этот элемент тем или иным образом крепятся остальные детали. Поэтому станину можно смело называть базой токарного станка по металлу.

Форма данного элемента представляет собой своеобразный пролёт моста, который установлен на двух основаниях, соединяющихся между собой, и деталью с продольными стенками. Такая конструкция обеспечивает жёсткость установки и движение некоторых деталей при необходимости.

Устройство передней бабки

На левом конце станины имеется деталь, называющаяся передней бабкой. Данный элемент всегда имеет одну и ту же форму. Основная функция - придание заготовке вращение и удержание её во время работы. Соответственно, при необходимости скорость вращения должна регулироваться.

За это отвечает коробка скоростей, устанавливаемая на переднюю бабку. Благодаря рычагам, мастер может задать необходимую скорость оборотов шпиндельного узла. Узел подаёт сигнал на шпиндель, который вращается благодаря подшипникам.

Шпиндельный узел передней бабки - один из наиболее важных элементов. Низкое качество этой детали или выход из строя не дадут возможности обработать заготовку должным образом. Прямолинейность же и параллельность работы можно узнать по крайним направляющим станины.

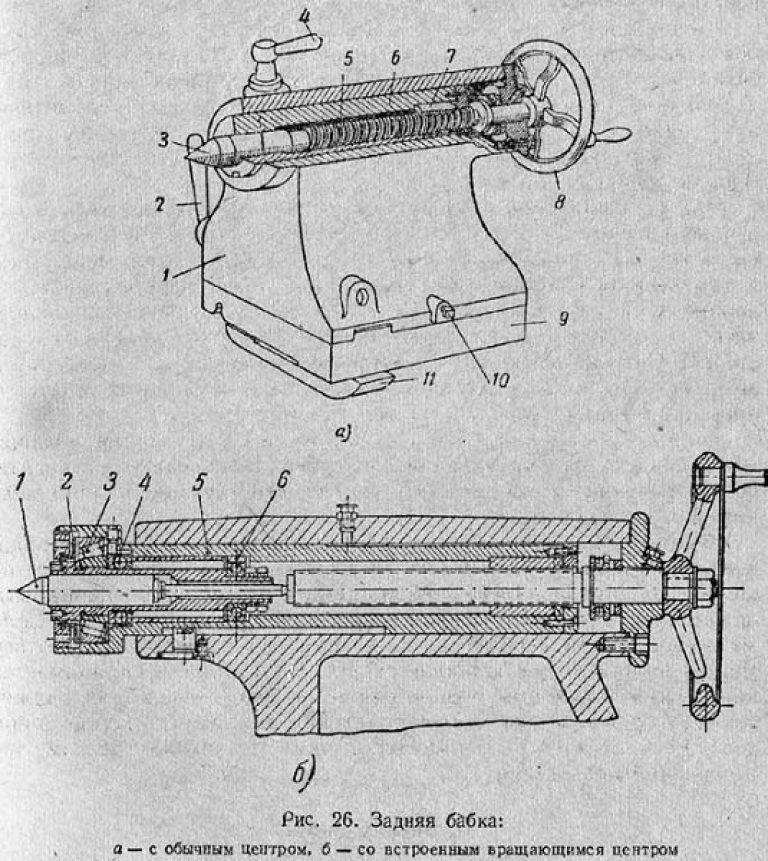

Конструкция задней бабки

Компонент, именуемый задней бабкой, отвечает за фиксацию заготовок при их помещении в обработочный центр токарного станка. Также на неё можно закрепить различные инструменты и приспособления (свёрла, метчики, развёртки и т. д.). В отличие от передней бабки, задняя деталь может иметь несколько разновидностей. Например, на одних моделях имеется обычный, а на других - встроенный вращающийся центр

.

Компонент, именуемый задней бабкой, отвечает за фиксацию заготовок при их помещении в обработочный центр токарного станка. Также на неё можно закрепить различные инструменты и приспособления (свёрла, метчики, развёртки и т. д.). В отличие от передней бабки, задняя деталь может иметь несколько разновидностей. Например, на одних моделях имеется обычный, а на других - встроенный вращающийся центр

.

Если на заднюю бабку установлен обычный центр, то корпус монтируется на специальную плиту, которая, в свою очередь, устанавливается на направляющие. При этом в корпусе токарного станка по работе с металлом делается отверстие, по которому движутся пиноль и гайка.

Встроенные вращающиеся центры чаще всего устанавливаются на изделия с ускоренной обработкой металла. Из-за этого меняется форма и конструкция задней бабки токарного станка. Так, основные изменения будут в пиноли, где появится отверстие с подшипниками и коническими роликами. Именно в это отверстие будет установлен центр.

Осевое усилие при обработке металла берёт на себя упорный шарикоподшипник . Однако если втулка соединяется с пинолью специальным стопорящим приспособлением, вращения не будет. Это следует учитывать при выборе токарного станка по работе с металлом.

Описание шпинделя

Шпиндель - это резьбовой вал, имеющий отверстие в виде конуса. Важность данного элемента обосновывается тем, что многие компоненты токарного станка созданы именно для работы шпинделя. Отверстие в нём сделано для крепления различных инструментов, переднего центра и оправок.

Если данный элемент выходит из строя, обработка металла становится невозможной. Поэтому качество и исправность данного изделия - важный параметр для работы на токарном станке. Проверять наличие люфтов или лёгкой слабины необходимо постоянно.

Устройство суппорта

Эта деталь обеспечивает движение резцедержателя . При этом перемещение относительно оси может быть:

- Продольным.

- Поперечным.

- Наклонным.

Движение обеспечивается благодаря т. н. салазкам, которые устанавливаются на станину. Резцовые же головки фиксируются сверху суппорта.

Электросхема и электродвигатель

Работа всего устройства возложена на электрические компоненты, установленные в корпусе токарного станка. Как известно, электросхемы нужны для подключения, подачи и регулирования тока на определённые детали. В токарном же станке электрическая схема обычно работает от двигателя, имеющего короткозамкнутый ротор.

Работа всего устройства возложена на электрические компоненты, установленные в корпусе токарного станка. Как известно, электросхемы нужны для подключения, подачи и регулирования тока на определённые детали. В токарном же станке электрическая схема обычно работает от двигателя, имеющего короткозамкнутый ротор.

Электродвигатель приводит в движение все компоненты агрегата. Определённые разновидности могут иметь несколько скоростей и, соответственно, регулировку оборотов. Благодаря этому можно более эффективно работать с металлом.

Токарный станок - вещь недешёвая. Поэтому перед приобретением в первую очередь необходимо чётко обозначить бюджет и требуемую функциональность. Исходя из этого можно приступать к выбору модели.

Сразу стоит отметить, что не рекомендуется брать устройства для бытового пользования, которые уже были в употреблении. Однако если бюджет сильно ограничен, можно рискнуть. Главное, перед покупкой необходимо как следует протестировать устройство.

Итак, при выборе следует акцентировать внимание на следующих моментах:

- Тип токарного станка. В большинстве случаев вполне достаточно бытового (домашнего) типа. Однако если обработка заготовок будет проводиться ежедневно и в больших объёмах, рекомендуется обратить внимание на промышленные модели.

- Питающее напряжение. Наилучший вариант - приобретать изделия, работающие не от трёхфазной сети.

- Мощность. Для работы в домашних условиях вполне хватит станка с мощность в 1 кВт.

- Габариты. Громоздкое и тяжёлое оборудование наверняка придётся размещать на специальном укреплённом столе. Поэтому чем эргономичнее устройство - тем лучше. Конечно, не в ущерб функциональности.

- Максимальный диаметр обработки. От данного параметра зависят общие возможности по обработке заготовок.

- Дополнительные приспособления, расширяющие функциональность токарного станка.

- Наличие автоматического движения суппорта. Мастера токарного дела очень рекомендуют приобретать модели, где имеется автоматическое перемещение этого элемента.

- Количество рычагов и маркировка. Как правило, чем больше этих элементов - тем лучше. Однако также рекомендуется акцентировать внимание на наличие градиентной шкалы у рычагов, чтобы была возможность регулировки.

Стоит сказать, что среди подобных изделий лидирует отечественный станок «Корвет» . Данная модель достаточно давно завоевала популярность и уверенно удерживает первое место по соотношению цена - качество.

Токарно-винторезные станки — многофункциональное металлообрабатывающее оборудование, способное выполнять целый спектр технологических операций, среди которых обточка, расточка, обработка торцов, зенкерование, развертывание и подрезка.

В данной статье рассмотрено устройство, функциональное назначение, принцип работы и возможности станков токарной группы. Мы изучим рынок на предмет наиболее распространенных моделей и ознакомимся с их техническими характеристиками.

1 Назначение, особенности конструкции

Универсальный токарно-винторезный станок предназначен для обработки деталей из черных и цветных металлов. Помимо вышеуказанных операций на таких агрегатах можно выполнять нарезание резьбы (модульной, питчевой, метрической и дюймовой), а также точение конусообразных конструкций. Комплектация станков вспомогательными устройствами позволяет значительно расширить их функциональность, добавив возможность выполнения шлифовки, радиального сверления, фрезерования.

Данное оборудование имеет сравнительно большие размеры и вес, поэтому в частных мастерских оно встречается достаточно редко (за исключением станций СТО, где станки используются для обточки автомобильных деталей). Основными сферами эксплуатации таких механизмов является мелкосерийное и единичное производство, однако токарно-винторезный станок с ЧПУ нередко используется в условиях массового производства.

Универсальный токарно-винторезный станок состоит из следующих основных узлов:

- станина;

- передняя и задняя бабка;

- шпиндель;

- суппорт;

- коробка подач.

Рассмотрим устройство токарно-винторезного станка более детально.

1.1 Станина

Станина является одним из базовых узлов, по которому перемещаются суппорт и задняя бабка, также станина выступает в качестве несущей опоры под обе бабки (заднюю и переднюю). Сама станина состоит из двух стальных балок, соединенных поперечными ребрами жесткости. На каждой из балок имеется по две направляющие, на правой обе направляющие призматические, на левой — внутренняя направляющая плоская.

Передняя бабка фиксируется на левом конце станины, на правом — задняя, положение которой можно регулировать перемещая ее вдоль станины. По наружным направляющим конструкции перемещается каретка. Параллельность направляющих непосредственно влияет на точность обработки деталей.

1.2 Передняя и задняя бабка

Назначение передней бабки — фиксация обрабатываемой заготовки и передача на нее вращения от электродвигателя. Вращение заготовке сообщает шпиндель, расположенный внутри корпуса бабки. Снаружи ее корпуса смонтированы рукоятки для управления коробкой скоростей, позволяющие регулировать частоту оборотов шпинделя.

Задняя бабка поддерживает правую сторону детали. При использовании вспомогательного инструмента, в нее устанавливаются сверла, метчики, развертки и т.д. В зависимости от конструктивных особенностей бабки классифицируются на два вида — с обычным и вращающимся центром. Последним вариантом комплектуются современные станки для скоростного нарезания, тогда как агрегаты для тяжелых работ оснащаются стандартными бабками.

Корпус бабок обеих типов располагается на опорной плите, смонтированной на станине. В переднем конце бабки находится пиноль с посадочным гнездом для установки центра либо рабочего инструмента. Корпус бабки можно регулировать в поперечной плоскости, что позволяет обрабатывать пологие конуса.

1.3 Шпиндель

Наиболее важным рабочим узлом любого токарно-винторезного оборудование является шпиндель. Это полый стальной вал, на торце которого расположено коническое отверстие, которое монтируется передний центр станка. Полость шпинделя необходима для возможности установки прутка, посредством которого из посадочного гнезда выбивается центр.

Шпиндель в стандартных станках смонтирован на подшипники скольжения, однако в высокоскоростном оборудовании применяются более жесткие подшипники качения. Крайне важным условием правильной работы станка является отсутствие люфта при вращении шпинделя, поскольку при его наличии колебания будут передаваться на деталь, что снизить точность ее обработки. Именно от качества и надежности используемых подшипников зависит эксплуатационная выносливость данного узла.

1.4 Коробка подач

Коробка подач, сообщающая вращение от шпинделя к суппорту, имеет следующие основные узлы:

- гитара;

- ходовой винт;

- ходовой вал;

- трензель;

- гитара.

Назначение трензеля — регулировка направления подачи, гитары — получение требуемой частоты хода. В фартуке располагаются механизмы, которые преобразуют вращение ходового вала в поступательное перемещение рабочего инструмента. Некоторые токарно-винторезные станки вместо полноценной коробки подач могут иметь упрощенный реверсный механизм, позволяющий изменять только направление движения ходового вала.

1.5 Суппорт

Назначение суппорта — изменение положения резцедержателя, фиксирующего рабочий инструмент, в поперечной, продольной и наклонной плоскостях. Суппорт является одним из наиболее габаритных узлов станка, он состоит из нижней плиты, на которой установлены продольные салазки (каретка). Сверху салазок смонтированы поперечные направляющие, на них располагается поворотная часть суппорта.

Универсальный токарно-винторезный станок в процессе эксплуатации теряет точность регулировки суппорта, причиной этого является появления зазора на боковых поверхностях направляющих суппорта. Уменьшить данный зазор позволяет нехитрый ремонт — необходимо лишь подтянуть специальную клиновую планку.

Тип устанавливаемого на суппорт резцедержателя непосредственно зависит от класса токарного станка. В легком оборудовании используются одноместные конструкции в виде цилиндрического корпуса с внутренней полостью, стягивающейся с помощью винта. На крупногабаритном оборудовании промышленного класса используются резцедержатели четырехгранного типа с поворотными головками, обеспечивающие максимальную прочность фиксации резца.

1.6 Обзор конструкции токарно-винторезных станков (видео)

2 Распространенные модели Станков

Любой универсальный токарно-винторезный станок по металлу имеет два ключевых параметра, определяющих его функциональные возможности. Это высота центров (расстояние от оси вращения шпинделя до верхнего контура станины), от которого зависит максимальный диаметр обрабатываемых деталей, и расстояние между центрами, влияющее на наибольшую длину обработки.

Наиболее распространенным оборудованием отечественного производства является токарно-винторезный станок 16К40, имеющий класс точности обработки «Н», в соответствии с положениями ГОСТ №8-82Е. Данный агрегат выполняет такие операции как растачивание, точение, сверление и нарезание резьбы.

16К40 относится к оборудованию среднетяжелого типа, его вес составляет 7.1 тонну, а размеры — 578*185*162 см. Рассмотрим технические характеристики данной модели:

- наибольший диаметр обработки — 800 мм;

- длина деталей — 3000 мм;

- вес деталей — до 4 тонн;

- частота вращения шпинделя — 6-1250 об/мин;

- мощность основного электродвигателя — 18500 Вт.

Статистика утверждает, что 60% всех металлических изделий, деталей и автономных приспособлений, неминуемо проходят стадию обработки на токарных станках. Самый простой токарный станок способен выполнять массу операций на наружных и внутренних поверхностях металлических заготовок, превращая их в готовую деталь с высокой степенью точность. С основами устройства токарных станков по металлу мы сегодня вкратце познакомимся.

Устройство токарного станка, 6 класс

Основы обработки металлов резанием при помощи механических станков, механическую обработку металлов, каждый изучал еще в школе, правда на минимальном уровне, но все же знаний хватало для того, чтобы производить элементарные операции на простейших токарно-винторезных станках. Устройство токарного станка по металлу - не география, технологические аспекты постоянно совершенствуются, год от года растут требования к станкам и возможности агрегатов.

Поэтому эти знания очень быстро устаревают. К примеру, токарно-револьверный станок с ЧПУ еще лет 20-30 назад был неизведанным механизмом, пришедшим из секретных лабораторий. Сегодня же практически каждый желающий может установит у себя дома любой токарно-винторезный станок самых разных размеров и самых разных конфигураций. Тем не менее, основные узлы и агрегаты остались неизменными, в чем мы сегодня убедимся.

Архитектура токарно-винторезного станка по металлу

Несмотря на то, что первые токарные станки, которые появились в конце 18 века, это были вполне самодостаточные устройства, которые позволяли и обрабатывать металлы на довольно высоком технологическом уровне, нарезать резьбу и выполнять более сложную работу. Первый из них появился в 1794 году и это уже было устройство, практически идентичное тем простым токарно-винторезным станкам, которыми мы пользуемся сегодня.

Основными узлами и элементами токарного станка металлу были и остаются:

- Станина.

Основа любого металлорежущего и деревообрабатывающего оборудования. От того, насколько прочная и насколько точно изготовлена станина, зависит качество детали и функциональность устройства. Станина токарного станка должна быть максимально тяжелой, чтобы предотвращать вибрации, смещения, искривления траектории движения режущего инструмента. Масса станины должна быть такой, чтобы поглотить любые вибрации, возникающие по ходу работы на устройстве, а ее конструкция - максимально жесткой, прочной и долговечной.

- Шпиндельная бабка передняя. Основное предназначения шпиндельной бабки - фиксация и обеспечение вращения обрабатываемой детали. Тем не менее, многие станки сконструированы таким образом, что шпиндельная бабка может соединять в себе и коробку передач токарного станка, и устройство подачи обрабатывающей головки или суппорта. Как правило, передняя бабка выполнена в мощном корпусе, который жестко крепится к станине.

- Задняя бабка.

Это устройство обеспечивает крепление вращающейся детали соосно шпинделю и должно удерживать деталь в заданных координатах, а при необходимости осуществлять подачу дополнительного оборудования, в зависимости от модификации и типа станка.

- Это один из самых главных узлов токарного станка, независимо от его предназначения и характеристик. Суппорт выполняет важнейшую функцию - он прочно удерживает и подает режущий инструмент в направлении обрабатываемой детали. Суппорт может быть полностью управляемый автоматикой, а может быть ручным. В зависимости от технического решения суппорта, функции токарного станка могут быть совершенно разными. Суппорт может подавать режущий инструмент в нескольких плоскостях сразу, что делает его незаменимым в изготовлении самых сложных деталей.

Вкратце, так выглядит архитектурная схема токарно-винторезного станка по металлу.

Характеристики токарного станка

Как правило, для домашнего использования покупают или собирают своими руками несложные токарные станки, позволяющие выполнять простейшие, но необходимые операции - проточку валов, изготовление шкивов и конусов, изготовление фасонных деталей, и элементарные фрезеровочные работы. Каждый станок подбирается максимально под потребности, тогда он будет работать в оптимальном нагрузочном режиме и прослужит долго и надежно.

Металлорежущим станком называют технологическую машину, на которой путем снятия стружки с заготовки получают деталь с заданными размерами, формой, расположением и шероховатостью отверстий.

Токарные станки - самый распространенный тип металлообрабатывающего оборудования. Токарное оборудование, предназначенное для обработки металла, бывает разных типов: напольное, настольное - в зависимости от целей использования. Кроме того различают станки с ЧПУ и без него.

Любой металлообрабатывающий токарный станок (включая современные центры по обработке металлов) работает в соответствии с принципом: заготовка, предназначенная для обработки, жестко закрепляется в патроне, закрепленном на шпинделе, вращающимся посредством приводного механизма с заданной частотой.

В зависимости от массы различают станки легкие (до 1 т), средние (до 10 т) и тяжелые (свыше 10т).

Резание металла (снятие металлической стружки с заготовки) осуществляется при помощи (или с напайкой и заточкой под определенным углом). Закрепленный в резцедержателе резец обрабатывает поверхность заготовки, перемещаясь вдоль и поперек оси вращения этой заготовки. Устройство токарных станков должно обеспечить не только соответствующую мощность механизма привода и механизма продольной подачи, но и статичность резца и заготовки.

Двумя главными параметрами любых токарных станков по металлу являются наибольший диаметр обрабатываемой детали над станиной и наибольшее расстояние между центрами (крайними точками, через которые проходит ось вращения детали). Эти два параметра задают максимальные габариты деталей, с которыми способен работать токарный станок.

Двумя главными параметрами любых токарных станков по металлу являются наибольший диаметр обрабатываемой детали над станиной и наибольшее расстояние между центрами (крайними точками, через которые проходит ось вращения детали). Эти два параметра задают максимальные габариты деталей, с которыми способен работать токарный станок.

Для изготовления на станках требуемой детали рабочим органам станка необходимо сообщить определенный, иногда достаточно сложный комплекс согласованных движений, при которых с заготовки снимается в виде стружки избыточный материал (припуск).

На универсальных станках за все перемещения отвечает токарь и качество полученной детали очень сильно зависит от его квалификации. На станках с ЧПУ рабочие органы перемещаются по программе и влияние человека сводится к отладке этой программы и привязке режущего инструмента.

Для сокращения непроизводственных затрат времени на станках скорость вспомогательного хода (ускоренных перемещений) обычно больше скорости рабочего хода. На универсальных станках это достигается использованием отдельного мотора ускоренной подачи или переключением муфт, а на станках с ЧПУ - включением моторов на больших скоростях.

Универсальные

На этих токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развёртывание отверстий и т. д. Заготовка получает вращение от шпинделя, резец (режущий инструмент) перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи.

Класс точности станков - нормальный - Н (Высокий В и Повышенный П - специсполнение).

Карусельные

Характеризуются наличием вертикальной оси вращения и применяются при обработке заготовок большого размера и малой длины.

Применяются для обработки единичных или мелкосерийных заготовок с большой массой и габаритами, служащими преградой для производительной обработки в станках с наклонной станиной.

Токарно-карусельные станки в зависимости от максимального диаметра обработки конструктивно могут быть одностоечные и двухстоечные.

Строение универсального токарного станка

Рис.1. 1 - передняя бабка с коробкой скоростей, 2 - гитара сменных колес, 3 - коробка подач, 4 - станина, 5 - фартук, 6 - суппорт, 7 - задняя бабка, 8 - шкаф с электрооборудованием.

Станина

Станина - элемент, на котором установлены все рабочие части и механизмы, который является основанием станка. Станина представляет собой жесткую структуру с оребрением, которое с одной стороны уменьшает массу используемого металла, а с другой обеспечивает достаточную жесткость конструкции.

Она оснащена направляющими, по которым перемещаются продольный суппорт (ось Z).

Тумбы

Служат для подъема станины к зоне обработки и крепления станка к фундаменту, количество тумб зависит от РМЦ станков, но не менее 2х. Очень часто в одной из тумб располагается бак СОЖ с насосом. Между тумбами - поддоны для сбора СОЖ и стружки.

Шпиндельная бабка

Передняя бабка находится обычно на левом конце станины; она выполняет функцию опоры, поддерживающей деталь при обработке и сообщающей ей вращение. От электродвигателя через шкивы и клиновые (или поликлиновые) ремни вращение передается на первый вал шпиндельной бабки.

Передняя бабка находится обычно на левом конце станины; она выполняет функцию опоры, поддерживающей деталь при обработке и сообщающей ей вращение. От электродвигателя через шкивы и клиновые (или поликлиновые) ремни вращение передается на первый вал шпиндельной бабки.

Далее через систему кинематики оператор имеет возможность выбрать необходимую для обеспечения процесса резания скорость вращения шпинделя. На шпиндель крепится патрон с механическим или механизированным приводом, планшайба, технологическая оснастка. Количество кулачков зависит от выполняемой операции и массы заготовки.

Шпиндель оснащен подшипниками скольжения или подшипниками качения, которые находятся в корпусе передней бабки. К торцу шпинделя или к переходной плите также можно прикрепить патрон или планшайбу для фиксации заготовки. Планшайба представляет собой устройство для надежного крепления заготовок на столе токарного станка путем стабилизации усилия зажима.

Коробка подач

Если станок универсальный, то на передней бабке также располагается коробка подач, через вал отбора мощности передающая вращение на шестерни коробки подач.

Если станок универсальный, то на передней бабке также располагается коробка подач, через вал отбора мощности передающая вращение на шестерни коробки подач.

Гитара

Коробка подач в форме гитары сменных колес.

Гитара сменных колес предназначена для настройки станка на требуемую величину подачи или шаг нарезаемой резьбы путем установки соответствующих сменных зубчатых колес с необходимой степенью точности. Подвижная доска гитары (приклон) позволяет компенсировать отклонения расположения осей соединяемых валов и применять передачи с непостоянным межцентровым расстоянием.

Фартук

Фартук - элемент, преобразующий вращательное движение в поступательное. Каретка движется по направляющим, обеспечивая продольное перемещение резца вдоль детали.

Подача осуществляется трапециедальными винтами.

Суппорт

Одним из основных узлов конструкции является суппорт с резцедержателем. Суппорт осуществляет перемещение резца, неподвижно зафиксированного в резцедержателе, в различных плоскостях относительно оси вращения заготовки. Таким образом осуществляется поперечная подача резца. Главным принципом классификации резцов является их технологическое назначение. Максимальный диаметр заготовки, который возможно провернуть над суппортом без касания, считается диаметром заготовок типа вал.

Задняя бабка

Задняя бабка с выдвигающейся пинолью предназначена для поддержания конца длинных заготовок в процессе обработки, а также для закрепления и подачи стержневых инструментов (сверл, зенкеров, разверток).

Конус пиноли служит для фиксации вращающегося центра, это обеспечивает дополнительную вращающуюся точку опоры для крепление второго края заготовки (если она имеет существенную длину). На тяжелых станках применяется вращающаяся пиноль и неподвижный центр.

Оснастка

Для закрепления заготовок на токарном станке применяют: патроны, планшайбы, цанги, центры, хомутики, люнеты, оправки.

Для контроля точности обработки деталей токарь использует штангенциркули, микрометры, калибры, шаблоны, угломеры и другие измерительные инструменты.

Резцы

Различают следующие типы токарных резцов:

Различают следующие типы токарных резцов:

- проходные - для обтачивания наружных цилиндрических и конических поверхностей;

- расточные (проходные и упорные) - для растачивания глухих и сквозных отверстий (с расточными станками в продаже от компании СтанкоМашКомплекс можно ознакомится по ссылке);

- отрезные/канавочные - для отрезания заготовок и обработки канавок;

- резьбовые - для нарезания наружных и внутренних резьб;

- фасонные - для обработки фасонных поверхностей;

- прорезные - для протачивания кольцевых канавок;

- галтельные - для обтачивания переходных поверхностей между ступенями валов по радиусу.

Виды токарных резцов по характеру обработки:

- черновые, получистовые,

- чистовые.

По направлению обработки:

- левые,

- правые.

По конструкции:

- цельные,

- с приваренной пластиной,

- со сменными пластинами.

Люнеты

Люнеты

Люнеты бывают подвижные, неподвижные, открытые. Служат для поддержки длинных деталей в процессе обработки.

Опции

Имеют возможность дополнительной установки УЦИ, оптических линеек, приспособления для обработки конусов.

Электрооборудование

Электрооборудование станка размещено в шкафу. Включение и выключение электродвигателей, пуск и остановка станка, управление коробкой скоростей и коробкой подач, управление механизмом фартука и т. д. производится соответствующими органами управления (рукоятками, кнопками, маховичками).

Токарный станок с ЧПУ

Класс точности станков - Н (В и П - специсполнение).

Высокая точность обработки обеспечивается:

- точностью позиционирования поперечного и продольного суппорта с дискретностью 1 мкм;

- стабильностью положения режущего инструмента в револьверной головке при автоматической смене;

- высокой жесткостью суппортов;

- высокой жесткостью шпинделя, выполненного на прецизионных опорах качения, позволяющих совмещать предварительные и финишные операции.

Высокая производительность станка может достигаться за счет:

- использования гидравлического патрона и податчика прутка,

- возможности предварительной и финишной обработки большого количества поверхностей за один установ с использованием всех позиций револьверной головки,

- компенсации износа инструмента посредством электронной коррекции.

Имеется возможность многостаночного обслуживания (1 оператор на несколько станков).

Широкий диапазон регулирования частоты вращения шпинделя обеспечивается за счет применения в качестве главного привода электродвигателя переменного тока с частотным преобразователем.

Виды станков с ЧПУ:

Вертикальные. Применяются для обработки заготовок с большой массой и габаритами.

- Одностоечные.

- Двухстоечные.

Горизонтальные.

Строение токарного станка с ЧПУ. Прямая станина

Несущая система станка образуется совокупностью элементов станка, через которые замыкаются силы, возникающие между инструментом и заготовкой в процессе резания.

Станина предназначена для установки всех элементов оборудования и обеспечения жесткости системы. Чаще всего применяется литая, стабилизированная и шлифованная станина. Относительно нее ориентируются и перемещаются подвижные детали и узлы.

Прямая станина - самый распространенный на данный момент тип токарного станка.

Как и у универсальных станков, обрабатываемая заготовка получает вращение от шпинделя станка, а режущий инструмент закрепляется в резцедержке на суппорте и осуществляет формообразующие движения по двум координатным направлениям X и Z. Ось Z совпадает с направлением оси шпинделя, а ось X перпендикулярна ей.

Направляющие являются опорными поверхностями, обеспечивающими требуемое взаимное расположение и возможность относительного перемещения узлов, несущих инструмент и заготовку. Направляющие для перемешения узла должны допускать только одну степень свободы движения. это достигается соответствующей конструкцией направляющих или силовым замыканием (действием сил тяжести, подпружиненных элементов и т.п.) Направляющие изготавлены из серого чугуна как одно целое со станиной: по оси Z чаще всего V-образные, по оси Х - ласточкин хвост. Накладные направляющие практически не применяются.

Направляющие на станках с наклонной станиной - прямоугольные скольжения или роликовые качения.

Шпиндельная бабка

Обеспечивает передачу момента от электродвигателя к шпинделю, чаще всего в корпусе шпиндельной бабки размещена зубчатая коробка скоростей. Обычно имеет несколько диапазонов скоростей для обеспечения оптимальных режимов обработки различных материалов.

Может иметь ручное или автоматическое переключение диапазонов. Способ переключения диапазонов (передач) в основном определяется назначением станка, частотой переключений и длительностью рабочих перемещений. Для станков с бесступенчатым регулированием скорости внутри диапазона является вторичным условием выбора станка, т.к. переключения достаточно редки.

Изменение скорости вращения шпинделя может быть ступенчатым или бесступенчатым внутри диапазона:

- Ступенчатое вращение осуществляется через зубчатую коробку скоростей от асинхронного мотора (чаще двухскоростного)+ручное переключение диапазонов+муфты. Реализует ограниченное количество скоростей вращения шпинделя. Обычно 12 неизменяемых позиций.

- Бесступенчатое вращение (в том числе внутри диапазона) осуществляется асинхронным двигателем и частотным преобразователем или сервоприводом шпинделя; дискретность изменения - 1 об/мин. Бесступенчатые приводы обеспечивают возможность плавной настройки режимов обработки без останова станка с высокой точностью. Применение бесступенчатого привода позволяет повысить производительность путем выбора наиболее целесообразного режима обработки и сохранить постоянную скорость резания при поперечном точении (при увеличении или уменьшении диаметра обрабатываемой заготовки). Управление гидроприводом или с механическими варианторами практически не применяется. Возможность переключения 2-3 диапазонов позволяет получать различные диапазоны скорости вращения и вращающего момента.

Шпиндель - обычно полый - обеспечивает возможность фиксации и обработки прутковых заготовок.

Для обеспечения необходимой точности обработки в течение заданного срока службы шпиндели должны обладать жесткостью, стабильностью положения оси при вращении, износостойкостью опорных, посадочных и базирующих поверхностей, виброустойчивостью. Для соответствия указанным требованиям шпиндели, как правило, изготавливаются из стали и подвергаются термической обработке (цементации, азотированию, объемной и поверхностной закалке, отпуску).

На шпинделе или на промежуточном валу, вращающемся с той же скоростью, устанавливается датчик скорости вращения шпинделя. Это позволяет получать данные о реальной скорости вращения шпинделя, осуществлять синхронизацию осей для нарезания резьбы.

Примечание:

Для станков с высокой и повышенной степени точности рекомендовано применять шестеренчатую зубчатую коробку с раздельным приводом. Коробка скоростей соединяется со шпинделем ременной передачей и лишена недостатков встроенной зубчатой коробки. Нагрев во время работы, вибрации от зацепления зубьев оказывают меньшее воздействие на шпиндель. Этих недостатков также лишены станки с наклонной станиной.

Может иметь 4, 6, 8 или 12 позиций в зависимости от максимального диаметра обработки. Большее количество инструментов необходимо при изготовлении сложных деталей, точении труднообрабатываемых материалов, когда инструменты имеют малый период стойкости или при частой переналадке для обработки разнотипных деталей и т. п.

Электрооборудование

В процессе эволюции электрооборудование станка занимает все меньшую площадь и обеспечивает большие возможности автоматизации.

Плавное изменение оборотов вращения шпинделя, поддержание постоянства скорости резания, увеличение количества одновременно интерполируемых осей и точности позиционирования, возможность подключения дополнительного оборудования.

Электромагнитные или механические муфты в коробках станков применяются все реже.

В станках с ЧПУ при любом конструктивном решении привода подач для перемещения рабочего органа по каждой из координат предусмотрен самостоятельный привод. В основном применяются сервоприводы с точным датчиком обратной связи по положению. Шаговые привода используются на хоббийных станках. Электро-гидравлические приводы, приводы с электромагнитными муфтами, гидрокопиры и приводы постоянного тока в новых станках практически не применяются.

Система СОЖ и смазки

Система смазывания предназначена для подачи, дозирования и распределения смазочного материала, а также контроля и управления смазыванием. От эффективности действия системы смазывания зависят такие важнейшие показатели качества работы станков, как точность, долговечность, экономичность, бесшумность.

Система смазки шпиндельной бабки, централизованная смазка направляющих и ШВП, система подачи СОЖ в зону резания увеличивают срок эксплуатации станка и помогают обеспечить режимы резания, обеспечить отвод тепла и чистоту поверхности.

Смазка подшипников и шестерен шпиндельной бабки на современных станках осуществляется принудительным поливом.

Оснастка

Оснастка на станках с ЧПУ может применяться и с универсальных станков, но за счет более высокой точности и больших скоростей вращения рекомендуется подбирать специализированные оправки.

Оси подач

Сервоприводы по заданию ЧПУ осуществляют перемещение осей и контроль позиции. Сервомотор, вращаясь через муфту, передает вращение на ШВП. ШВП перемещает механические узлы выбранной координаты.

Винтовые пары качения имеют низкие потери на трение, достаточно высокую жесткость и технологическую надежность. Устранение зазоров в резьбовом шариковом соединении между рабочими поверхностями резьбы винта и гайки и шариками и создание предварительного натяга производится за счет взаимного сближения полугаек, их осевого перемещения или взаимного поворота. Высокая работоспособность и точность передачи винт-гайка качения обеспечивается высокой твердостью рабочих поверхностей.

Защита зоны резания

Кабинетная защита и раздвижные двери уменьшают разлет стружки и СОЖ при интенсивных режимах обработки.

Строение токарного станка с ЧПУ. Наклонная станина

![]()

Отличия от прямой станины

- высокие обороты шпинделя (до 5000 об/мин), возможность «жесткого точения»;

- большая степень автоматизации (гидравдический патрон, пиноль задней бабки, податчик прутка);

- большое количество позиций резцедержки (8, 10, 12);

- закрытые направляющие зоны резания, высокая скорость подачи по осям;

- отвод стружки под действием силы тяжести, подачи СОЖ, подачи СОЖ под давлением, имеется стружкосборник.

Задняя бабка

Имеет отдельные направляющие для перемещения вдоль оси шпинделя.

Защита направляющих

Предохраняет рабочие поверхности от попадания на них пыли, стружки, грязи и уменьшает смывание масляной пленки. Обычно представляет собой телескопическую конструкцию, расчитанную в сложенном и полностью раскрытом состоянии на максимальные перемещения по осям.

Шпиндельная бабка

Не имеет зубчатой коробки скоростей, шпиндель вращается бесступенчато на всем диапазоне работы станка. Вращение может обеспечиваться через поликлиновой ремень от серводвигателя шпинделя или напрямую от моторшпинделя. Для обеспечения повышения момента используют ведущий и ведомый шкивы разного диаметра. Опционально применяют отдельную двухдиапазонную Z коробку с редукцией 1:1 и 1:4 (1:6), устанавливаемую на вал двигателя шпинделя.

Токарные обрабатывающие центры

Обрабатывающий центр совмещает функции токарного и фрезерного станков и позволяет производить комплексную высокоточную обработку. Подобные станки предназначены прежде всего для производства сложных деталей, требующих как операции точения, так и фрезерования.

Особенности:

- позиционирование шпинделя на заданный угол,

- одновременная интерполяция 3х и более осей,

- приводной инструмент,

- противошпиндель,

- ось Y,

- дополнительная резцедержка и прочие средства автоматизации.

Задняя бабка может перемещаться вручную, зацеплением за суппорт Z или иметь отдельный привод. Пиноль может заменяться на противошпинделе.

Точность станков и качество обработки

Качество обработки на станке непосредственно связано с его точностью, которая характеризует степень влияния различных погрешностей станка (геометрических, кинематических, упругих, температурных и динамических) на точность изготовляемых деталей.

Геометрические погрешности зависят от точности изготовления деталей, сборки и установки станка, а также износа узлов в процессе эксплуатации. Они влияют на точность взаимного расположения режущего инструмента и заготовки в процессе формообразования.

Кинематические погрешности определяются ошибками в передаточных числах различных передач кинематической цепи, возникающими вследствие погрешностей отдельных элементов станка (зубчатых колес, червяков, винтовых пар и др.).

Упругие погрешности связаны с деформациями станка, которые вызывают изменение взаимного расположения инструмента и заготовки под действием сил резания и характеризуются жесткостью станка (станины), т.е. его способностью сопротивляться образованию деформации.

Токарный станок, оборудованный вспомогательным оборудованием для нарезания резьбы, называют токарно-винторезным станком. На рис. 1 схема общего вида токарно-винторезного станка 1К62.

Станина 4- массивное чугунное основание, где смонтированы основные механизмы станка. Верхняя часть станины состоит из двух призматических и двух плоских направляющих, по которым передвигаются задняя бабка и суппорт. Станина закреплена на двух тумбах.

Передняя бабка 1 - чугунная коробка, в которой находится главный рабочий орган станка - коробка скоростей и шпиндель.

Шпиндель – имеет вид полого вала. Справа на шпинделе крепятся приспособления, зажимающие заготовку. Шпиндель получает вращение от расположенного в левой тумбе электродвигателя через систему зубчатых колес, клиноременную передачу и муфты, которые размещены внутри передней бабки. Этот механизм называется коробкой скоростей и позволяет изменять частоту вращения (число оборотов в минуту) шпинделя.

Суппорт 6 - механизм для обеспечения движения подачи и установки резца, т. е. передвижения резца в разные стороны. Движение подачи может производится механически или вручную. Механическое движение подачи к суппорту поступает от ходового винта или ходового вала (во время нарезании резьбы).

Суппорт состоит из каретки, которая перемещается по направляющим станины, фартука, в котором расположен механизм преобразования вращательного движения ходового вала и ходового винта в прямолинейное движение суппорта, механизма поперечных салазок, механизма резцовых (верхних) салазок, механизма резцедержателя.

Коробка подач 3 – это механизм, которые передает вращение от шпинделя к ходовому винту или ходовому валу. Она позволяет изменять скорость движения подачи суппорта (величину подачи). Вращательное движение в коробке подач передается от шпинделя через реверсивный механизм и гитару со сменными зубчатыми колесами.

Рис.1. 1 – передняя бабка с коробкой скоростей, 2 – гитара сменных колес, 3 – коробка подач, 4 – станина, 5 – фартук, 6 – суппорт, 7 – задняя бабка, 8 – шкаф с электрообордованием.

Гитара 2 предназначена для настройки станка на требуемую величину подачи или шаг нарезаемой резьбы путем установки соответствующих сменных зубчатых колес.

Задняя бабка 7 предназначается для поддержания конца длинных заготовок в процессе обработки, а также для закрепления и подачи стержневых инструментов (сверл, зенкеров, разверток).

Электрооборудование станка размещено в шкафу8.Включение и выключение электродвигателя, пуск и остановка станка, управление коробкой скоростей и коробкой подач, управление механизмом фартука и т. д. производится соответствующими органами управления (рукоятками, кнопками, маховичками).

Для закрепления заготовок на токарном станке применяют: патроны, планшайбы, цанги, центры, хомутики, люнеты, оправки. Для контроля точности обработки деталей токарь использует штангенциркули, микрометры, калибры, шаблоны, угломеры и другие измерительные инструменты.