Электротехническая изотропная лента. Электротехническая сталь или трансформаторное железо: марки, описание

Относится к магнитным сталям, которые используются для изготовления электро- и постоянных магнитов, для сердечников магнитного переменного поля, например, трансформаторов, электроизмерительных приборов и т.д. Магнитная сталь может классифицироваться по магнитным свойствам на магнитотвердую и магнитомягкую. К последним и относится электротехническая сталь, купить которую по невысокой стоимости можно в компании ПромКомлект.

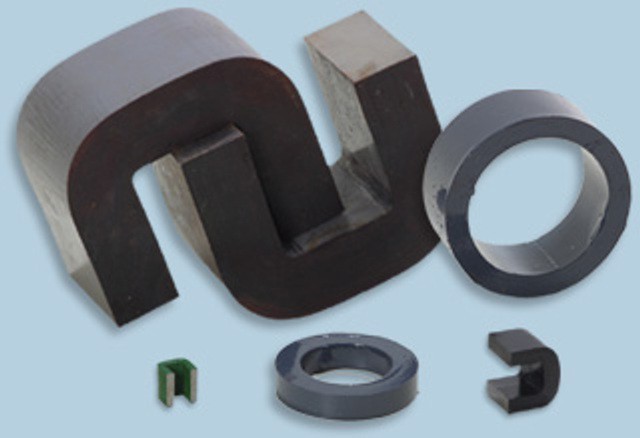

Тонколистовая магнитомягкая сталь, которая используется для изготовления магнитопроводов следующего электротехнического оборудования: трансформаторов, генераторов, дросселей, реле, стабилизаторов и др. Поставка электротехнической стали производится в листах, наиболее популярные размеры которых 750х1500 мм и 1000x2000 мм или в стальных рулонах , что позволяет облегчить процесс раскройки материала.

Классификация электротехнической стали

по технологии производства различают:

- холоднокатаные электротехнические стали ГОСТ 21427.1-83, ГОСТ 21427.2-83, содержащие до 3,3 % кремния

- горячекатаные электротехнические стали , содержащие до 4,5% кремния

по видам продукции:

- листовой прокат электротехнической стали

- сортовой прокат электротехнической стали

- рулонный прокат электротехнической стали

- лента резанная из электротехнической стали

Электротехническая сталь может менять такие электромагнитные свойства как удельное электрическое сопротивление, магнитная проницаемость и другие в зависимости от количества кремния, содержащегося в ней.

Электротехническая сталь обычно подвергается отжигу при 800-850 градусов по Цельсию для снятия механических напряжений. В случае поставки электротехнической стали в неотожженном состоянии, ее необходимо повергать дополнительной термической обработке.

Маркировка электротехнической стали

Электротехническая сталь маркируется цифрами, которыми обозначают следующее:

- первая цифра - класс по виду прокатки

- вторая цифра - тип по содержанию кремния

- третья цифра - по основной нормируемой характеристики

- четвертая и пятая цифры - значение вышеуказанной характеристики

Кроме того встречается обозначение марки электротехнической стали в буквенно-цифровом виде: буква Э обозначает тип стали, следующая за ней цифра - степень легирования стали кремнием.

К электротехническим сталям относится техническое железо - сплав с углеродом не более 0,02 %. Техническое железо используется в изготовлении сердечников, электромагнитов, пластин аккумуляторов и т.д. Магнитные свойства железа изменяются при переплавках в вакуумной среде, а внутреннее напряжение, как и в случае электромагнитной стали, снижается отжигом.

,

Производство этого вида стали занимает главенствующее место среди прочих магнитных материалов. Сталь электротехническая - это сплав железа с кремнием, доля которого составляет от 0,5% до 5%. Широкую популярность изделий данного вида можно объяснить высокими электромагнитными и механическими свойствами. Изготавливают такую сталь из широко распространенных компонентов, дефицита в которых нет. Это объясняет ее низкую стоимость.

Влияние кремния

Данная составляющая во взаимодействии с железом образует плотный раствор с высоким удельным сопротивлением, величина которого зависит от того, какой процент кремния в сплаве. При воздействии его на чистое железо оно теряет свои магнитные свойства. А вот при воздействии на техническое, наоборот, сказывается положительно. Проницаемость железа возрастает и происходит улучшение стабильности металла. Благоприятное действие кремния (Si) можно объяснить следующим образом. Под влиянием этого элемента происходит переход углерода в графит из состояния цементита, который обладает меньшими магнитными свойствами. Элемент Si оказывает нежелательное воздействие на снижение индукции. Влияние его распространяется на теплопроводность и на плотность железа.

Примеси в составе

В своем составе сталь электротехническая может содержать и другие компоненты: серу, углерод, марганец, фосфор и прочие. Самый вредный из них - углерод (С). Он может находиться в форме как цементита, так и графита. Это по-разному влияет на сплав, так же, как и процент содержания углерода. Чтобы избежать нежелательных включений элемента С, нельзя сталь быстро охлаждать для следующего старения и стабилизации.

Отрицательное воздействие на свойства материала оказывают следующие компоненты: кислород, сера, марганец. Они снижают его магнитные качества. Техническое железо в своем составе обязательно имеет примеси. Здесь их приходится учитывать в совокупности, не так, как для чистого железа.

Можно улучшить свойства стали, применив очистку от примесей. Но такой метод не всегда выгоден на масштабном производстве. А вот с помощью холодной прокатки листовая электротехническая сталь образует в своей структуре магнитные свойства. Это позволяет добиться лучших результатов. Но обязательно необходим дальнейший обжиг.

Холодная прокатка

На протяжении длительного времени считали, что кремний увеличивает хрупкость стали. Производство проходило в основном с помощью горячей прокатки. Рентабельность холодной прокатки была низкой.

Только после того, как было обнаружено, что холодная обработка вдоль направления повышает магнитные свойства материала, она получила широкое применение. Другие направления показали себя только с худшей стороны. Холодная прокатка благотворно повлияла на механические свойства, а также на улучшение качества листовой поверхности, повысила его волнистость и дала возможность штампования.

Отличительные свойства, которые получила сталь электротехническая за счет применения холодной обработки, можно объяснить образованием в ней кристаллографической текстуры. Она отличается несколькими степенями. Они, в свою очередь, зависят от того, при какой температуре проходит прокатка, также от толщины необходимого листа и от того, в какой степени он обжат.

Себестоимость листа одной толщины горячекатаной стали в 2 раза ниже, чем холоднокатаной.  Но данное отрицательное качество полностью компенсируется низкими теплопотерями (их меньше примерно раза в два), высоким качеством и возможностью хорошей штамповки холоднокатаного сплава. Различие в этих сталях - содержание кремния. Его количество составляет от 3,3% до 4,5% соответственно.

Но данное отрицательное качество полностью компенсируется низкими теплопотерями (их меньше примерно раза в два), высоким качеством и возможностью хорошей штамповки холоднокатаного сплава. Различие в этих сталях - содержание кремния. Его количество составляет от 3,3% до 4,5% соответственно.

ГОСТ

Производители выпускают всего два вида стали, которые соответствуют по ГОСТу.  Первый вид - 802—58 "Электротехническая тонколистовая". Второй - сталь электротехническая ГОСТ 9925—61 "Лента холоднокатаная рулонная из электротехнической стали".

Первый вид - 802—58 "Электротехническая тонколистовая". Второй - сталь электротехническая ГОСТ 9925—61 "Лента холоднокатаная рулонная из электротехнической стали".

Обозначение

Маркируется буквой «Э», за ней идет номер, цифры которого имеют определенное значение:

- Первая цифра в значении маркировки означает степень с кремнием. От слаболегированной до высоколегированной, соответственно в цифрах от 1 до 4. Динамные - это стали из групп Э1 и Э2. Трансформаторные - Э3 и Э4.

- Вторая же цифра маркировки имеет диапазон от 1 до 8. Она показывает электромагнитные свойства материала при применении ее в определенных эксплуатационных условиях. По этой маркировке можно узнать, в каких областях можно применять ту или иную сталь.

Цифра ноль следом за второй цифрой означает, что сталь текстурированная. Если стоят два ноля, то она мало текстурированная.

В конце маркировки можно встретить следующие буквы:

- «А» - удельные потери материала очень низкие.

- «П» - материал с высокой прочностью проката и высокой отделкой поверхности.

Сфера эксплуатации

Делится сплав по области применения на три вида:

- пригодный для работы в сильных и средних магнитных полях (чистота перемагничивания 50 Гц);

- подходящий для работы в средних полях при частоте до 400 Гц;

- сталь, которая эксплуатируется в средних и малых магнитных полях.

Листы электротехнической стали выпускают следующих размеров: ширина от 240 до 1000 мм, по длине могут быть от 720 мм до 2000 мм, толщина - в диапазоне от 0,1 до 1 мм. Больше всего применение находят текстурированные стали, так как они обладают высоким значением электромагнитных свойств. Листы такого материала часто используют в электротехнике.

Электротехническая сталь - свойства

Свойства сплава:

- От этого показателя напрямую зависит качество материала. Сталь применяется там, где необходимо сдержать электричество внутри проводника и доставить его по назначению.

- Коэрцитивная сила. Отвечает за способность внутреннего магнитного поля к размагничиванию. Для определенных устройств это свойство требуется в разной степени. В трансформаторах и электродвигателях используют детали с высокой способностью размагничивания. У стали данный показатель имеет низкое значение. А вот в электромагнитах нужна, наоборот, высокая коэрцитивная сила. Чтобы скорректировать магнитные свойства, в сплав стали добавляют нужный процент кремния.

- Ширина Этот показатель должен быть как можно меньше.

- Чем выше данный показатель, тем лучше материал "справляется" со своими задачами.

- Толщина листа. Для изготовления многих приборов и деталей используют материалы, толщина которых не превышает одного миллиметра. Однако при необходимости данный показатель уменьшают до значения 0,1 мм.

Применение

Из листовых материалов первого класса можно изготовить разные виды магнитопроводов для реле и регуляторов.

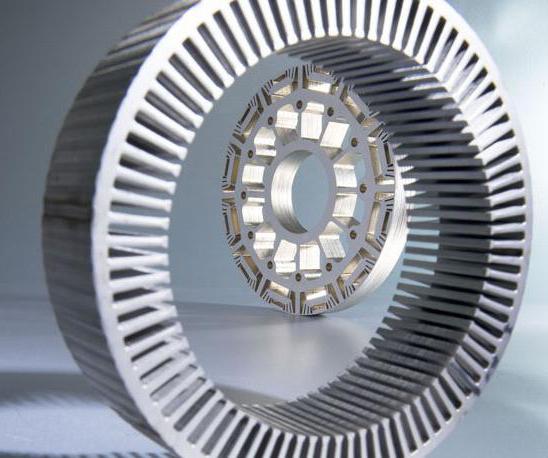

Электротехническая второго класса может быть использована для стартеров электромашин постоянного и переменного токов, сердечников роторов.  Третий класс будет пригоден для изготовления магнитопроводов для а также стартеров крупных синхронных машин.

Третий класс будет пригоден для изготовления магнитопроводов для а также стартеров крупных синхронных машин.

Чтобы изготовить остов для электрической машины, нужно применить стальное литье, в котором содержание углерода равно не более 1%. Изделия из такого материала подвергают постепенному отжигу. применяют при изготовлении деталей машин, подвергающихся сварке.  Из таких видов материалов делают главные полюсы для машин постоянного тока.

Из таких видов материалов делают главные полюсы для машин постоянного тока.

Для тех деталей машин, которые несут максимальную нагрузку (пружины, роторы, валы якорей), применяют сплавы с высокими механическими свойствами. Такой материал может содержать в себе никель, хром, молибден и вольфрам. Возможно изготавливать магнитопроводы из электротехнической стали. Они используются для трансформаторов низких частот - 50Гц.

Стержневой магнитопровод

Магнитопроводы делятся они на броневые и стержневые. Каждый вид имеет свои особенности.

Стержневой: у такого магнитопровода стержень вертикальный и имеет ступенчатое сечение, вписанное в окружность. На них особой цилиндрической формой расположены обмотки магнитопровода.

Броневой

Изделия такой конструкции имеют прямоугольную форму, а их стержни имеют поперечное сечение, расположены они горизонтально. Такой тип магнитопровода применяется только в сложных приборах и конструкциях. Поэтому такие конструкции не получили большого распространения.

Итак, мы выяснили, что собой представляет сталь электротехническая и где она используется.

Тонколистовая магнитно-мягкая сталь для магнитопроводов (сердечников) электротехнического оборудования (трансформаторов, генераторов, электродвигателей, дросселей, стабилизаторов, реле и т. д.). В зависимости от требуемого уровня магнитных свойств электротехническая сталь содержит различное количество кремния. В соответствии с технологией производства электротехническую сталь подразделяют на холоднокатаные и горячекатаные; в качестве легирующей добавки электротехническая сталь может содержать до 0,5% Al. Иногда электротехническую сталь условно разделяют на динамную и трансформаторную.

Электротехническая сталь выпускается в виде листов (часто в рулонах) и узкой ленты толщиной 0,05-1 мм. К электротехнической стали относится также чистое железо в виде листов или ленты толщиной 0,1-8 мм либо в виде сортового проката (круг или квадрат) различных размеров.

Качество электротехнической стали характеризуется электромагнитными свойствами (удельными потерями, коэрцитивной силой и магнитной индукцией), изотропностью магнитных свойств (разницей в значениях магнитных свойств металла вдоль и поперек направления прокатки), геометрическими размерами и качеством листов и полос, механическими свойствами, а также параметрами электроизоляционного покрытия.

Электротехническая сталь обычно поставляется в отожженном состоянии.

Широкое применение находят высококачественные холоднокатаные электротехнические стали , например электротехническая сталь с ребровой текстурой, характеризующиеся пониженными удельными потерями. Для снятия механических напряжений, возникающих при изготовлении деталей магнитопроводов, проводят дополнительный кратковременный отжиг при 800-850 градусов Цельсия. Некоторые электротехнические стали поставляются в неотожженном виде; в этом случае для обеспечения заданного уровня магнитных свойств после механической обработки необходимо проводить термическую обработку деталей.

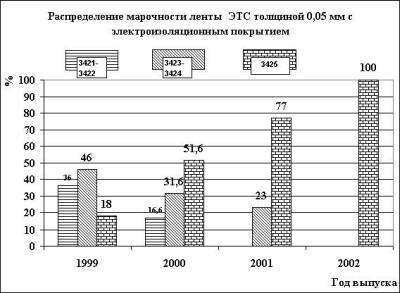

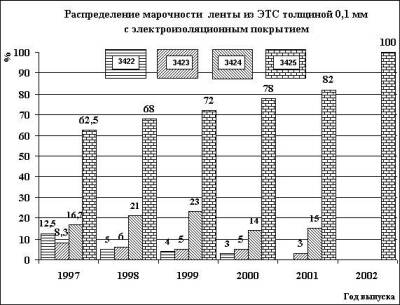

Лента стальная электротехническая холоднокатанная анизотропная марок 3421, 3422, 3423, 3424, 3425 по ГОСТ 21427.4-78.

В условиях ОАО АМЗ в листопрокатном цехе №3 изготавливается рулонная лента стальная холоднокатаная анизотропная из электротехнической стали толщинами 0,05, 0,08, 0,10 мм ширинами от 5 до 650 мм (с градацией по ширине по требованию потребителя).

Лента производится в соответствии с требованиями, которые изложены в ГОСТ 21427.4-78 «Лента стальная электротехническая холоднокатаная анизотропная», требования которого представлены в таблице 1. Основной нормируемой характеристикой для ленты толщинами 0,08; 0,10 мм являются удельные потери на перемагничивание при частоте 400 Гц и магнитной индукции 1,5 Тл. Для ленты толщиной 0,05 мм основной характеристикой являются удельные потери при частоте 1000 Гц и магнитной индукции 1,0 Тл. Как видно из таблицы 1, лента может производиться марок 3421-3425, в зависимости от уровня удельных потерь. Для ленты толщиной 0,08-0,10 мм удельные потери изменяются от 15 до 22 Вт/кг; для ленты толщиной 0,05мм - от 20 до 24 Вт/кг. Магнитная индукция в поле напряженностью 2500 А/м должна быть не менее 1,82 Тл для высших марок и не менее 1,75 Тл для низших.

Лента стальная холоднокатанаяэлектротехническая анизотропная с низкими удельными потерями ТУ14-123-201-2006.

Таблица 1

Магнитные свойства ленты из электротехнической стали по ГОСТ 21427.4-78

| Марка стали | Толщина, мм | Удельные потери, Вт/кг, не более |

Коэрцитивная сила, Нс, А/м, не более |

Магнитная индукция, Тл, не менее, при напряженности магнитного поля, А/м, В 2500 |

|

| Р 1,5/400 | Р 1,0/1000 | ||||

| 3421 | 0,08 | 22 | - | 36 | 1,70 |

| 0,05 | - | 24 | - | 1,70 | |

| 3422 | 0,08 | 19 | - | 32 | 1,75 |

| 0,05 | - | 24 | - | 1,75 | |

| 3423 | 0,08 | 17 | - | 28 | 1,82 |

| 0,05 | - | 22 | - | 1,82 | |

| 3424 | 0,08 | 16 | - | - | 1,82 |

| 0,05 | - | 22 | - | 1,82 | |

| 3425 | 0,08 | 15 | - | - | 1,82 |

| 0,05 | - | 20 | - | 1,82 | |

Качество изготовленной ленты из ЭТС оценивается в ЦЗЛ ОАО «АМЗ» по характеристикам, предъявленным потребителем. ЦЗЛ аттестована на право проведения магнитных испытаний (имеет соответствующий аттестат).

Электротехнические железокремнистые стали, относятся к классу ферромагнитных магнитно-мягких сплавов, которые характеризуются узкой петлей гистерезиса, малой коэрцитивной силой, высокой магнитной индукцией и проницаемостью, минимальными общими удельными потерями (см. рис. 1).

Рис. 1 Способ производства электротехнической стали в условиях ОАО «АМЗ», представляет собой известный способ Литтманна, который заключается в холодной прокатке лент с ребровой текстурой с обжатиями до 90% без промежуточных отжигов, с конечным отжигом при высоких температурах до 10500 С.

Прокатка ведется на 20-ти валковом стане холодной прокатки «720» фирмы «Зундвиг». Благодаря уменьшению давления металла на валки, за счет малых диаметров рабочих валков, создана оптимальная схема прокатки. Обжатия в первых проходах составляют около 60%. Это обеспечивает минимальную разориентировку зерен исходной матрицы относительно направления прокатки и рост новых зерен, у которых ребро куба ориентировано вдоль направления прокатки, т.е. вдоль оси наилегчайшего намагничивания. Этим достигается высокий уровень магнитной индукции. В поле напряженностью 2500 А/м фактическая магнитная индукция составляет 1,87 -1,93 Тл.

Лента, прокатанная на 20-ти валковых станах, имеет минимальную разнотолщинность (до 5 мкм) как по ширине, так и по длине рулона. Это объясняется большой жесткостью валковой системы. Таким образом, уменьшая разнотолщинность можно решать проблемы, связанные с коэффициентом заполнения магнитопроводов.

Отличительной особенностью производства ленты ЭТС на нашем заводе является технология нанесения на полосу шириной 650 мм двустороннего электроизоляционного покрытия на основе алюмо-магний-фосфатов. Толщина покрытия на одну сторону фактически составляет 1-2 мкм, ГОСТ предусмотрена норма - не более 5 мкм на сторону. Нанесение покрытия такой толщины также одно из главных требований потребителей на сегодняшний день. Покрытие достаточно однородно по ширине и длине рулона, не отслаивается при изгибе, термостойко до температуры 8500 С. Покрытие имеет коэффициент сопротивления электроизоляции от 20 до 50 Ом. см2, по требованию ГОСТ коэффициент сопротивления покрытия должен быть не менее 8 Ом.см2 .

Как видите, по наличию изоляции на поверхности при минимальной толщине имеются очень большие запасы, практически 100 % гарантия. Кроме того, толщина покрытия также напрямую связана с коэффициентом заполнения в магнитопроводе.

Состав электроизоляционного покрытия (ЭИП) подобран таким образом, что он при своем формировании создает растягивающие напряжения между металлом и покрытием и тем самым способствует снижению удельных потерь на 1,5-2 Вт/кг. На рис. 2 представлены графики, характеризующие изменение удельных потерь в связи с нанесением электроизоляционного покрытия.

Рис. 2

Еще одной отличительной особенностью способа производства является применение конечного отжига при высоких температурах в активной восстановительной среде. На заводе разработаны технологии производства электротехнической стали в проходной башенной печи в атмосфере защитной азотоводородной смеси и в садочных печах в атмосфере вакуума и водорода.

Назначение защитных атмосфер - предотвратить окисление и обеспечить обезуглероживание, высокую чистоту и электроизоляционные свойства поверхности готовой ленты.

Вакуум обеспечивает высокую пластичность, однородные магнитные свойства стали. Водород является сильным восстановителем и активно обезуглероживает сталь. Вследствие высокой теплопроводности водород способствует значительному ускорению нагрева и охлаждения ленты. После отжига в водороде получается самая высокая чистота поверхности.

Известно, что в большей степени на магнитные свойства влияют среда отжига и температурные режимы обработки. На рис. 3 представлены зависимости изменения свойств от среды отжига. Наилучшими средами являются вакуум и водород.

Рис. 3

На сегодняшний день ряд заказчиков наряду с повышенными требованиями к уровню удельных потерь, предъявляют требования к плоскостности ленты. Ввод таких новых производственных мощностей, как колпаковые садочные печи с атмосферой отжига «водород» позволяют решить эти проблемы. Если поверхность ленты после отжига в проходной печи, вытягиваясь под собственным весом, имеет неплоскостность от 5 до 10 мм, то после отжига в садочной водородной печи неплоскостность составляет 1-2 мм. А это также связано с качеством навивки магнитопровода и его коэффициентом заполнения.

На рис. 4 и 5 представлены гистограммы распределения марочности для ленты толщинами 0,05 и 0,10 мм с электроизоляционным покрытием при производстве на ОАО «АМЗ» за период с 1997 по 2002 г. Как видно, к 2002 году достигнут 100% выпуск продукции высшего качества.

Рис. 4

Рис. 5

Электротехническая изотропная лента марок 2420, 2421 в толщине 0,18 мм

Электротехническая изотропная лента марок 2420, 2421 производится по ТУ 14-1-4657-89 и предназначена для изготовления магнитопроводов высокочастотных электрических машин и аппаратов.

Лента марок 2420, 2421 производится в сортаменте:

1.Толщина - «0,18 мм» в виде рулонов шириной не более 460 мм.

2.Предельное отклонение по толщине - «-0,02 мм».

3.Лента поставляется в отожженном состоянии. По требованию потребителя лента может поставляться с электроизоляционным покрытием и без покрытия.

4.Сталь должна иметь временное сопротивление разрыву sB - 290…590 Н/мм2 (30-60 кг/мм2), относительное удлинение dн не более 30 % без покрытия, не более 35 % - с покрытием.

5.Остальные требования по ГОСТ 21427.2-83.

Магнитные свойства изотропной стали.

Особенности производства холоднокатаной трансформаторной стали

Трансформаторная (электротехническая) листовая сталь идет на изготовление трансформаторов, электрических машин и приборов. Эта сталь отличается низкими потерями при перемагничивании, высокой магнитной индукцией и низким значением коэрцитивной силы. Толщина электротехнической горячекатаной и холоднокатаной листовой стали составляет 1,0-0,1 мм. Лучшая трансформаторная сталь - холоднокатаная .

Максимальное содержание кремния в холоднокатаной трансформаторной стали обычно не превышает 3,5%, так как при большей его концентрации значительно снижается пластичность и увеличивается жесткость стали. Сталь в основном прокатывается толщиной 0,5, 0,35 и 0,2 мм в рулонах. Поставляется холоднокатаная трансформаторная сталь в листах длиной 720-2000 и рулонах шириной 240-1000 мм.

Чем меньше толщина листа, тем меньше потери при перемагничивании и выше служебные качества трансформаторов и приборов. Лучшие показатели удельных потерь холоднокатаной трансформаторной стали составляют 0,5-0,6 Вт/кг при перемагничивании ее с частотой 50 Гц и максимальном значении индукции 10 000 Гс.

На магнитные свойства трансформаторной стали основное влияние оказывает содержание кремния, который повышает электросопротивление и способствует при нагреве росту крупных зерен, что увеличивает магнитную проницаемость стали. Образованию крупных зерен содействует и строгое ограничение в стали других примесей- углерода, серы, фосфора, водорода, азота.

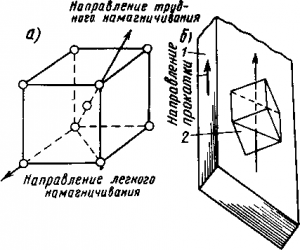

Холоднокатаная трансформаторная сталь текстурована, она имеет высокие магнитные свойства в направлении прокатки (в горячекатаной стали текстуры нет). Две наиболее характерные текстуры трансформаторной

Направление прокатки стали -ребровая и кубическая. При ребровой текстуре диагональная плоскость кубической решетки (ПО) совпадает с плоскостью прокатки, а направление легкого намагничивания в решетки а-железа (100)-с направлением прокатки. Направление трудного намагничивания (111) составляет с направлением прокатки угол 55°.

Анизотропия магнитных свойств при данной текстуре учитывается при изготовлении трансформаторов для того, чтобы магнитный поток и направление прокатки (направление малых потерь и высокой магнитной проницаемости) совпадали.

При кубической текстуре плоскость (100) совпадает с плоскостью прокатки, а ребра куба (направления легкого намагничивания) располагаются по направлению прокатки и поперек ее. Таким образом, магнитные свойства у сталей с кубической текстурой одинаковы в направлении прокатки и поперек ее; эти стали целесообразно применять в качестве сердечников трансформаторов и приборах, в которых направление магнитного потока изменяется во времени. Исходным материалом при холодной прокатке транформаторной стали являются горячекатаные рулоны с толщиной листа примерно 2,5 мм.

В цехе холодной прокатки сначала осуществляется обезуглероживающий отжиг горячекатаных рулонов при температуре 800°С в течение ~30 ч без защитной атмосферы. Затем производится непрерывное травление отожженных рулонов в растворе серной (соляной) кислоты.

Холодная прокатка трансформаторной стали толщиной 0,5 и 0,35 мм происходит в два передела (с промежуточным отжигом) при общем обжатии за каждый, передел ~60%. Затем осуществляется окончательный высокотемпературный отжиг при температуре 1150- 1180° С, приводящий к росту крупных зерен. Это связано с тем, что трансформаторная сталь (твердый раствор кремния в а-железе) при нагреве не имеет превращения a-Fe4±Y"Fe- Росту крупных зерен способствуют и незначительные примеси других элементов, составляющие сотые и тысячные доли процента. Например, содержание углерода в готовом листе составляет всего 0,004- 0,008%г

При отжиге текстура деформации переходит в текстуру рекристаллизации, ориентированную по-другому.

Таким образом ребровая или кубическая текстура получаются в результате рекристаллизации при окончательном высокотемпературном отжиге. Этот отжиг производится в защитной атмосфере, представляющей собой азот или сухой водород. Последний, соединяясь с кислородом, образует пары воды, которые сразу же испаряются и рафинирует сталь, поглощая остатки углерода. Кроме того, сухой водород способствует получению наиболее совершенной кубической текстуры, но он дорог по сравнению с азотом и взрывоопасен. По этой причине чаще всего в качестве защитной среды от окисления применяют азот (или смесь азота и водорода).

В цехах холодной прокатки трансформаторную сталь изготовляют с электроизоляционным покрытием, что позволяет повысить ее эксплуатационные и антикоррозионные свойства. Рулоны разрезают на листы требуемых размеров на агрегатах поперечной и продольной резки. Холодную прокатку трансформаторной стали осуществляют также на одноклетевых станах, а в последнее время на 20-валковых станах, обеспечивающих получение готового листа высокого качества.

Она является магнитно-мягким материалом, широко применяемым в электротехнических изделиях. В сталь вводят 0,8-4,8 % кремния, что резко повышает удельное электрическое сопротивление. В результате этого в электротехнической стали резко снижаются потери мощности от вихревых токов. Вместе с тем введение кремния снижает потери на гистерезис и увеличивает магнитную проницаемость в слабых и средних полях.

Электротехническая сталь обладает малой коэрцитивной силой и имеет высокую магнитную проницаемость, что делает ее основным материалом, используемым для изготовления различных магнитопроводов в электрических машинах и аппаратах. Электротехническую сталь изготовляют в виде листов толщиной 0,1-0,5 мм горячей или холодной прокатки. Эта сталь в зависимости от состава разделяется на ряд марок: 1111, 1112, 1311, 1411, 3411 и др. Первая цифра в обозначении марки электротехнической стали характеризует класс по структурному состоянию и виду прокатки:

1 - горячекатаная изотропная; 2 - холоднокатаная изотропная; 3 - холоднокатаная анизотропная. Вторая цифра характеризует содержание кремния: 0 - до 0,4 %; 1 - от 0,4 до 0,8 %; 2 - от 0,8 до 1,8 %; 3 - от 1,8 до 2,8 %; 4 - от 2,8 до 3,8 %; 5 - от 3,8 до 4,8 %. Третья цифра характеризует группу по основной нормируемой характеристике: 0 - удельные потери при магнитной индукции В = 1,7 Тл и частоте f = 50 Гц (p 1,7/50); 1 - удельные потери при B = 1,5 Тл и f= 50 Гц (p 1,5/50); 2 -удельные потери при B = 1,0 Тл и f = 400 Гц (p 1,0/400); 6 - магнитная индукция в слабых магнитных полях при B = 0,4 А/М (B 0,4); 7 - магнитная индукция в средних магнитных полях при B=10 А/М (В 1,0). Четвертая цифра указывает порядковый номер типа стали.

Различие горячекатаной и холоднокатаной сталей объясняется в значительной степени их кристаллической структурой. Крупнокристаллические материалы обладают большей магнитной проницаемостью и меньшей коэрцитивной силой, чем мелкокристаллические. Механическая же и термическая обработки позволяют, как известно, изменять размеры кристаллов, а следовательно, а магнитные свойства ферромагнитных материалов. При механической обработке и закалке стали в металле возникают внутренние напряжения, которые препятствуют при намагничивании свободной ориентации элементарных магнетиков в направлении поля. Это вызывает уменьшение магнитной проницаемости и увеличение коэрцитивной силы.

Отжиг стали (нагрев с последующим медленным остыванием), наоборот, вызывает уменьшение внутренних напряжений и возрастание размеров кристаллов. В результате повышается магнитная проницаемость и уменьшается коэрцитивная сила. При горячей прокатке электротехнической стали происходит лишь слабая ориентация зерен стали в направлении прокатки. Такая изотропная сталь имеет приблизительно одинаковые Магнитные свойства в различных направлениях.

Путем повторной холодной прокатки стали и особой термической обработки (отжигом) изготовляют так называемую текстурованную сталь крупнокристаллического строения. В листе текстурованной стали 1 (рис. 353, б) отдельные кристаллы 2 расположены не беспорядочно, а имеют определенную пространственную ориентацию; ребрами куба они устанавливаются в направлении прокатки, вследствие чего направление прокатки совпадает с осью легкого намагничивания этой стали. Такая сталь называется анизотропной и при правильном ее использовании (если направление магнитного потока, проходящего через сердечник, составленный из стальных листов, совпадает с направлением их прокатки) имеет значительно большую магнитную проницаемость и меньшую коэрцитивную силу, чем нетекстурованная. Снижение толщины листа электротехнической стали благоприятно сказывается на снижении потерь от вихревых токов.

Из листовой электротехнической стали 1-го класса изготовляют магнитопроводы различных контакторов реле и регуляторов, из стали 2-го класса - сердечники роторов и статоров электрических машин переменного тока и якорей машин постоянного тока, из стали 3-го класса - магнитопроводы силовых трансформаторов и статоры крупных синхронных машин.

Для изготовления остовов электрических машин постоянного тока применяют стальное литье с содержанием углерода до 1 %. Отлитые из такой стали изделия подвергают медленнрму отжигу. Сварные детали электрических машин изготовляют из конструкционной углеродистой или слаболегированной стали. Из листов этой же стали выполняют главные полюсы машин постоянного тока.

Ответственные детали электрических машин - валы якорей и роторов, стяжные шпильки, пружины - изготовляют из стали с повышенными механическими свойствами - легированной, содержащей в своем составе хром, никель, вольфрам и молибден.

В некоторых электротехнических устройствах возникает необходимость применения немагнитных материалов и, в частности, немагнитных стали или чугуна. Из них выполняют, например, крышки, кожуха и крепежные детали силовых трансформаторов. Для получения такой стали и чугуна в их состав вводят значительные добавки никеля(20-25 % для стали и 9-12 % для чугуна), которые способствуют созданию особой кристаллической структуры, препятствующей образованию областей самопроизвольного намагничивания. Немагнитная сталь и чугун являются парамагнитными материалами. Относительная магнитная проницаемость их составляет 1,05-1,2.