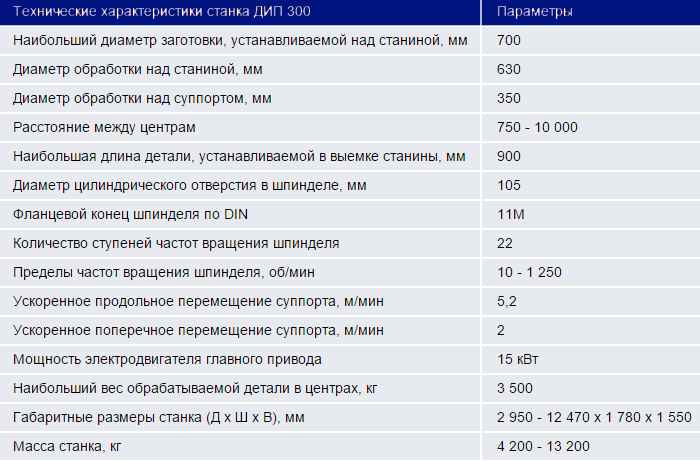

Дип 300 технические характеристики паспорт. Технические характеристики

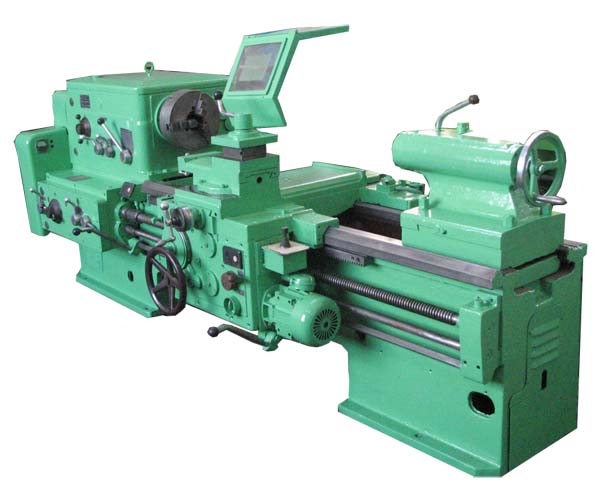

Разработкой токарного станка серии ДИП-300 занималось государственное предприятие «Рязанский станкостроительный завод». Но помимо него это оборудование изготавливалось на Тбилисском станкостроительном заводе. Станок марки ДИП-300 относится к серии 1М63.

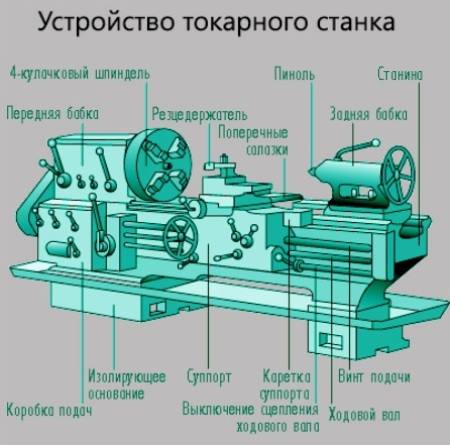

Конструктивные компоненты станка

Модель характеризуется стандартной компоновкой элементов. Это обусловлено универсальностью оборудования и возможностью его применения на мелкосерийных производствах, а также специализированных ремонтных мастерских.

К особенностям оборудования можно отнести максимальный показатель устойчивости к вибрации. Станина изготовлена из чугуна, что не только повышает массу станка, но и благоприятным образом сказывается на времени безремонтной эксплуатации. Также в станине установлены две призменные направляющие. Благодаря им повышается точность выполнения операции.

Описание конструктивных элементов, установленных на станок ДИП-300:

- коробка скоростей. Она установлена в левой части станка и соединена с электродвигателем главной подачи с помощью клиноременной передачи. Характеризуется ступенчатым регулированием механизма главного движения. Активация быстрого обратного хода происходит с помощью фрикционной муфты;

- фартук. Он закрытого типа, передняя крышка снимается. Электромагнитные муфты облегчают управление, так как она находится на одной рукояти. Обгонная муфта дает возможность активировать ускоренный ход при включенной рабочей подаче;

- коробка передач. Представляет собой закрытый блок, внутри которого размещены две оси. На них устанавливаются зубчатые колеса. Для формирования точных и специальных резьб можно задействовать прямое включение ходового винта;

- суппорт. Имеет крестообразную форму. В продольном направлении смещается по направляющим станины, в поперечном — по каретке. Это можно осуществлять в механическом или ручном режиме.

Для обработки крупных деталей станок комплектуется подвижными и неподвижными лютенами. Благодаря им можно осуществлять точение заготовок диаметром от 20 до 150 мм. Также в конструкции есть продуманная система охлаждения. Бак находится в правой тумбе. С помощью циркуляционного насоса СОЖ подается в зону обработки заготовки.

Для повышения производительности в конструкции фартука ДИП-300 встроена система смазки. Масло подается по циркуляционной магистрали.

Технические характеристики

Станок серии ДИП-300 является последней моделью, которая изготавливалась без комплектации числовым программным управлением. Несмотря на этот недостаток, обучение персонала для работы на оборудовании упрощено. Главное — детально ознакомиться с техническими и эксплуатационными характеристиками станка.

Масса станка при полной комплектации составляет 4300 кг. Его габариты не превышают размеров 353*168*129 см. Поэтому при выборе места установки следует учитывать эти факторы. Обязательным условием является подготовка основания для монтажа, а также обеспечение свободного пространства для рабочего и механизмов подачи заготовки для установки на станок.

Токарно-винторезный станок ДИП-300 обладает следующими техническими характеристиками:

- максимально допустимый диаметр заготовок. Над станиной — до 63 см; над суппортом — до 35 см; над выемкой — 90 см;

- допустимая длина детали — до 140 см;

- масса изделия не должна превышать 2 тонн;

- частоты вращения шпинделя на головке при прямых оборотах — от 10 до 1250 об/мин. Для обратных это значение варьируется от 18 до 1800 об/мин;

- диаметр отверстия шпинделя — 70 мм;

- число скоростей. Для прямого входа — 22; обратного — 11;

- резцовые салазки перемещаются на расстояние до 22 см;

- количество подач одинаково для всех направлений и равно 44;

- смещение пиноли задней бабки составляет 24 см.

Для полноценной работы оборудования конструкции предусмотрено три электродвигателя. За главный привод отвечает силовая установка, мощность которой составляет 13 кВт. Для быстрых смещений применяется двигатель 1,1 кВт. Мощность насоса системы охлаждения равна 0,12 кВт. При выборе режима обработки следует учитывать, что значение тока электродвигателя напрямую зависит от подаваемого напряжения.

С примером выполнения восстановительных работ модели ДИП-300 можно ознакомиться из содержания видеоматериала:

Изначально, токарный станок ДИП-300, который начал выпускаться в 1932 году, предназначался для обработки деревянных изделий, а уже после, претерпев изменения, стал применяться и для обработки болванок из металла. Развитие машиностроения в послереволюционном Советском Союзе набирало стремительные темпы, вслед за европейским, благодаря чему и появился уникальный станок, по своим характеристикам опережавший зарубежные аналоги.

Его название является аббревиатурой фразы «Догнать и перегнать». Числовые показатели, использованные в названии агрегата, обозначают высоту центров. Характеристики, присущие установке, сделали ее одной из самых распространенных на территории Советского Союза и стран ближнего зарубежья. Модель обладает широким спектром возможностей и позволяет работать с болванками из черных и цветных металлов.

Токарный станок ДИП 300: технические характеристики

Жесткость и надежность конструкции основы агрегата и его составляющих, а также характерные особенности установки позволяют выполнять следующие высокоскоростные операции: высверливание отверстий, наружное и внутреннее обтачивание конусных и цилиндрических поверхностей, нарезка различных резьб и прочие виды работ.

Резцы, используемые на агрегате, выполнены из быстрорежущей закаленной стали и обладают высокой прочностью. Устройством предусмотрена возможность обработки длинных болванок конической формы, поскольку основа агрегата в его верхней части перемещается. Электродвигатель позволяет резцедержателю быстро передвигаться в осевом и перпендикулярном направлении.

Основные характеристики, описываемые в паспорте установки, имеют такие показатели, как:

- диаметр обрабатываемой болванки в максимальном значении: над выемкой – 90 см; над основой: 70 см; над резцедержателем – 35 см;

- высота центров – 31,5 см;

- вес обрабатываемой болванки в максимальном значении – 3500 кг;

- главный рабочий вал станка: сечение внутреннего отверстия – 10,5 см; количество скоростей (прямых и обратных) – 22 и 11; количество оборотов – от 18 до 1800 в минуту (обратное вращение), от 10 до 1250 в минуту (прямое вращение); мощность привода – 13 кВт;

- пределы шагов: метрические – 1-192 мм; модульные – 0,5-48 мм; дюймовые – 24-0,25 ниток; питчевые – 96-7 питч;

- число шагов: метрические – 56; модульные – 55; дюймовые – 33; питчевые – 52;

- перемещение резцовых салазок в максимальном значении – 22 см;

- перемещение подач в максимальном значении: перпендикулярное – 40 см; осевое – 126 см;

- мощность электродвигателей: насос – 0,12 кВт; двигатель перемещений резцедержателя – 1,1 кВт; основной двигатель – 13 кВт;

- скорость перемещений: перпендикулярных – 1,6 м/мин; осевых – 4,5 м/мин;

- перемещение пиноли заднего узла в максимальном значении – 24 см;

- общий вес устройства – 4300 кг;

- габариты – 295х178х155 см.

Особенности и преимущества

Станок ДИП-300 имеет следующее устройство:

- Электрический двигатель.

- Основа агрегата.

- Сменные зубчатые колеса.

- Передний узел.

- Задний узел.

- Ограждения патрона.

- Перемещающийся в продольном и поперечном направлениях резцедержатель.

- Фартук.

- Применяющаяся при обработке болванок сложных форм и нарезке резьбы коробка подач.

- Защитный кожух.

Установка данной модели наделена рядом преимущественных особенностей, которые делают ее востребованной и по сей день:

- силовые шестерни выполнены из закаленной легированной стали и отшлифованы;

- защита от перегрева и устойчивость механизмов к вибрациям, что гарантирует высокоточную обработку;

- повышенная скорость обратного вращения главного вала, превышающая скорость прямого в 1,3 раза, сокращающая время нарезки;

- электрические и механические блокировки ограждают область для резки, обеспечивая безопасность работ с установкой;

- направляющие на станине являются двухпризменными, дающими долгую гарантию и продолжительное сохранение первоначальной точности;

- две электромагнитные муфты в коробке подач позволяют дистанционно переключать режим без остановки устройства;

- фрикцион установки просто регулируется;

- длинные конические болванки обрабатываются благодаря одновременному перемещению резцовых салазок и резцедержателя в осевом направлении.

Настройка закрытой двухосной коробки подач производится при помощи рычагов или монтажом сменных шестерней, благодаря чему делается нарезка полного перечня стандартных резьб. Нарезка высокоточных или специальных резьб предусмотрена конструкцией агрегата и осуществляется при прямом включении ходового винта при использовании специального комплекта колес.

Суппорт данной модели – крестовой, и имеет ряд следующих преимуществ:

- Расстояние от кромки резцедержателя до оси центров – 32 см.

- Количество резцов – 4.

- Перпендикулярное перемещение на оборот лимба – 0,5 см, осевое – 30 см.

- При перпендикулярном перемещении цена деления лимба – 0,05 мм.

- Ускоренное перемещение резцедержателя: при поперечном перемещении – 1,6 м/мин; при продольном – 4,5 м/мин.

Поперечное перемещение резцедержателя происходит по направляющим каретки, а осевое – по направляющим основы агрегата, и производятся механически или оператором. Верхняя часть узла с резцовой головкой передвигается механическим или ручным способом.

Коробки скоростей станка ДИП-300

Коробка укреплена с левой стороны основы агрегата. Вращение от электрического двигателя передается на механизмы коробки посредством вала со шкивом. Центральный вал приводит в движение разноразмерные зубчатые колеса, позволяющие производить ступенчатую регулировку скоростей.

Конструкция коробки обеспечивает устройство 24 скоростями, которые переключаются последовательным соединением зубчатых колес, обладающих разными показателями. Когда появляется необходимость в получении высокой скорости главным валом, вращение двигателя передается на него без применения зубчатых колес. Данный режим работы устройства отличается пониженным уровнем шума и повышенной эффективностью.

Благодаря техническим особенностям коробки скоростей, шаг резьбы увеличивается в большом спектре и оперативно изменяется направление перемещения резцедержателя. Зубчатые колеса разного диаметра и с различным количеством зубцов зацепляются, позволяя изменять скорость вращения главного вала. Замена зацепляемых шестерен производится рычагом. Вращение шестерен облегчается благодаря использованию шариковых и роликовых подшипников.

Пустотелый вал изготавливался из стали высокого качества, а опорами для него служат подшипники, которые отличаются надежностью. Спереди шпиндель опирается на радиальный подшипник игольчатого типа с двумя рядами, сзади – на радиально-упорный подшипник. Они и способствуют более легкому вращению главного вала, а также принимают на себя большую часть нагрузки, которая приходится на него.

Специальным рычагом активируется пластинчатая муфта фрикционного типа, посредством которой вращение передается главному валу. Благодаря этой муфте, главный вал установки изменяет свое направление или останавливается полностью.

Видео: токарный станок ДИП-300.

Сведения о производителе токарно-винторезного станка ДИП-300 (1М63)

Станки линейки ДИП-300 выпускались предприятиями Рязанский станкостроительный завод , год основания - 1949 и Тбилисский станкостроительный завод им. Кирова .

Токарно-винторезные станки серии ДИП-300 начали выпускаться на предприятием - Рязанский станкостроительный завод РСЗ , основанном в 1949 году. Первый станок серии - модель 163, по мере совершенствования конструкции станков появились модели 1М63, 1М63М, 1М63МФ101, 1М63Б, 1М63БГ, 1М63Н, 1М63НФ101.

Обозначение линейки станков серии ДИП-300 сохранилось до настоящего времени и относится обычно к модели 1М63, одной из самых распространённых на территории бывшего СССР станка, позволяющей производить токарную обработку деталей средних и больших размеров. Именно эта модель дала начало массовому производству токарных станков различными станкостроительными предприятиями.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ - 16К30Ф3 , 16М30Ф3 , 1П756ДФ3 , 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной и горизонтальной компоновок, трубообрабатывающих станков - для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

ДИП-300 станок токарно-винторезный универсальный. Назначение и область применения

Токарно-винторезные станки 163 серии одни из самых распространённых на территории бывшего СССР, предназначен для обработки деталей средних и больших размеров, в условиях единичного и мелкосерийного производства. На станке можно производить наружное и внутреннее точение, включая точение конусов, растачивание, сверление и нарезание резьб (метрической, модульной, дюймовой и питчевой).

Технические характеристики и жесткость конструкция станины, каретки, шпинделя станка позволяют полностью использовать возможности работы на высоких скоростях резания с применением резцов из быстрорежущей стали или оснащенных пластинами из твердых сплавов при обработке деталей из черных и цветных металлов.

Суппорт станка имеет механическое перемещение верхней части, позволяющее производить точение длинных конусов. Точение коротких конусов также осуществляется движением верхней части суппорта.

Изменение величин подач и настройка на шаг нарезаемой резьбы осуществляются переключением зубчатых колес коробки подач и настройкой гитары сменных шестерен.

Суппорт имеет быстрое перемещение в продольном и поперечном направлениях, которое осуществляется от индивидуального электродвигателя.

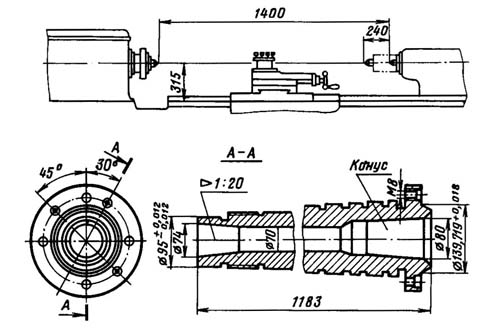

Фланцевый конец шпинделя выполнен по ГОСТ 12593 (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом 1:4 (7°7′30″), номинальный диаметр конуса D = 139,711 мм, условный размер конца шпинделя - 8. Внутренний (инструментальный) конус шпинделя - Морзе 6. Стандартный диаметр токарного патрона 250, 315, 400, 500 мм.

Российские и зарубежные аналоги универсального станка ДИП-300 (1М63)

СМ1761, СМ1762, СМ1763 - Ø 630, производитель Минский завод автоматических линий им. Машерова

СА630С - Ø 640, производитель станков станкостроительный завод Саста

МК6059. МК6059U - Ø 630, производитель Московский станкостроительный завод Красный пролетарий

Б16Д315 - Ø 630, производитель компания «ЭКСЕН» Exen

Б16Д330 - Ø 660, производитель компания «ЭКСЕН» Exen

CW6163C, CW6263C - Ø 630, производитель Dalian Machine Tool Group DMTG Китай

CW6163B/C, CW6263B/C - Ø 630, производитель Shenyang Machine Tool (Group) Co., Ltd. SMTCL Китай

CS6166B/CS6266B, CS6166C/CS6266C - Ø 630, производитель Bochi Machine Tool Group Co.,ltd. Китай

CU630, CU630MT - Ø 630, производитель Zmm-Bulgaria Holding Ltd., ЗММ Болгария Холдинг

Trens SN 71 С, Trens SN 710 S - Ø 710, производитель Trens SK, Словакия

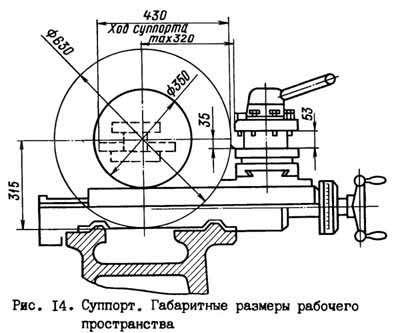

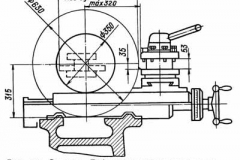

Чертеж рабочего пространства токарного станка ДИП-300

Гитара токарно-винторезного станка ДИП-300

Расположение органов управления токарно-винторезным станком ДИП-300

Расположение органов управления токарным станком ДИП-300

Органы управления токарно-винторезного станка ДИП-300 и их назначение

- Рукоятка установки нормального и увеличенного шага резьбы

- Рукоятка установки правой и левой резьб и подач

- Рукоятка установки частоты вращения шпинделя

- Рукоятка плунжерного насоса смазки направляющих продольного перемещения суппорта и ходового винта

- Вытяжная кнопка включения механической поперечной подачи суппорта.

- Рукоятка включения механического перемещения резцовых салазок

- Рукоятка поворота и крепления резцовой головки

- Выключатель освещения

- Рукоятка ручной поперечной подачи суппорта

- Кнопка включения ускоренного перемещения cyппopта

- Крестовый переключатель управления рабочими и ускоренными перемещениями суппорта

- Рукоятка ручного перемещения резцовых салазок

- Рукоятка крепления пиноли задней бабки

- Рукоятка перемещения пиноли задней бабки

- Рукоятка включения гайки ходового винта

- Выключатель насоса охлаждения

- Переключатель режимов работы суппорта

- Маховик ручного продольного перемещения суппорта

- Вытяжная кнопка включения зубчатого колеса реечной передачи продольного перемещения суппорта

- Рукоятка управления фрикционом

- Пост управления включения и выключения главного привода

- Рукоятка включения ходового винта или ходового валика

- Рукоятки установки величины подачи или шага резьбы

- Рукоятка настройки подач и нарезания резьб

- Сигнальная лампа наличия напряжения

- Сигнальная лампа включения электромагнитного тормоза

- Указатель нагрузки

- Вводной выключатель

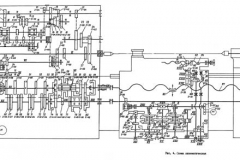

От главного электродвигателя, помещенного в левов тумбе станка, вращение передается клиновыми ремнями на приводной шкив первого (фрикционного) вала коробки скоростей (рис 4).

Значения 24 ступеней частоты вращения шпинделя и числа зубьев зубчатых колес соответствующих кинематических цепей коробки скоростей приведены в табл. 4.

Движение на вал VIII сменных зубчатых колес передается через следующие кинематические цепи:

- для настройки на нормальный шаг непосредственно от шпинделя через зубчатые колеса 25-33, 30-34 или 25-33, 29-36-34 при работе на всех ступенях частоты вращения шпинделя;

- для настройки на увеличенный шаг и увеличение подачи:

- непосредственно от вала III коробки скоростей через муфту 15 и зубчатые колеса 14-9-32, 30-34 или 14-9-32, 29-36-34, что дает увеличение шага в 16 раз при работе на 1-6 ступенях частоты вращения шпинделя (10-31,5 об/мин);

- непосредственно от вала IV коробки скоростей через зубчатые колеса 18-14-9-32, 30-34 18-14-9-32, 29-36-34, что дает увеличение шага в 16 раз при работе на 7-12 ступенях частоты вращения шпинделя (25-80 об/мин) или в 4 раза при работе на 13-18 ступеням (100-315 об/мин).

Кинематические цепи нарезания резьб

Метрические резьбы

Движение передается через сменные зубчатые колеса 37-39-40-42 на вал XI коробки подач, далее через муфту 46-47, зубчатые колеса (48, 49, 51, 53, 55) - (66-67-68-69-70-71-72-73), муфту 74-75, зубчатые колеса (76, 77) - (58, 59), 60-78, 79-62, муфту 63-64 на винт 117.

Дюймовые резьбы

Движение передается через сменные зубчатые колеса 37-39-40-42 на вал XI коробки подач, далее через зубчатые колеса 45-65, (66, 67, 68, 69, 70, 71, 72, 73) - (48, 49, 51, 53, 55), 56-75, (76, 77) - (58, 59), 60-78, 79, 62, муфту 63-64 на винт 117.

Модульные резьбы

Движение передается через сменные зубчатые колеса 39-37, 38-40-41 на вал XI коробки подач, далее через муфту 46-47, зубчатые колеса (48, 49, 51, 53, 55) - (66, 67, 68, 69, 70, 71, 72, 73), муфту 74-75, зубчатые колеса (76, 77) -(58, 59), 60-78, 79-62, муфту 63-64 на винт 117.

Питчевые резьбы

Движение передается через сменные зубчатые колёса 39-37, 38-40-41 на вал XI коробки подач, далее через зубчатые колеса 45-65, (66, 67, 68, 69, 70, 71, 72, 73) -(48, 49, 51, 53, 55), 56-75, (76, 77)-(58, 59), 60-78. 79-62. муфту 63-64 на винт 117.

При нарезании дюймовых, модульных, питчевых и метрических резьб нельзя использовать механизм ускоренного перемещения каретки в исходное положение, за исключением случаев нарезания метрических резьб, имеющих шаг, кратный шагу ходового винта (шаг ходового винта равен 12 мм).

Возврат каретки в исходное положение осуществляется реверсом фрикциона путем переключения рукоятка 16 или 23 (см. рис. 3) не выключая маточной гайки, т.е. не переключая рукоятку 17 из положения "Ходовой винт".

При нарезании многозаходных резьб деление на число заходов можно осуществлять:

- смещением резцовых салазок суппорта вдоль оси станка рукояткой 13;

- поворотом шпинделя на необходимый угол по предварительной разметке. При повороте шпинделя рукоятка 2 должна быть выведена в нейтральное положение.

Кинематические цепи подач

Продольные подачи

Движение передается через сменные зубчатые колеса 37-39-40-42 на вал XI коробки подач, далее через зубчатые колеса кинематической цепи метрической резьбы, губчатые колеса 63-80 на ходовой вал XVII и губчатые колеса фартука 81-82, червячную пару 83-86, губчатые колеса 87-91, муфту сцепления, зубчатые колеса 89-92, муфту 93-94, зубчатое колесо 95 на рейку 96.

При обратной подаче движение передается от червячной пары 83-86 через зубчатые колеса 88-100-90, муфту сцепления, губчатые колеса 89-92, муфту 93-94, зубчатое колесо 95 на рейку 96.

Поперечные подачи

Движение передается от ходового вала XVII через зубчатые колеса 81-82, червячную пару 83-86, зубчатые колеса 87-99, муфту сцепления, зубчатые колеса 97-102-104, 104-103 на винт 115.

Движение передается от ходового вала XVII через зубчатые колеса 81-82, червячную пару 83-86, зубчатые колеса 87-99, муфту сцепления, зубчатые колеса 97-102-104, 104-103 на винт 115.

Движение передается от ходового вала XVII через зубчатые колеса 81-82, червячную пару 83-86, зубчатые колеса 87-99, муфту сцепления, зубчатые колеса 97-102-104, 104-103 на винт 115.

При обратной подаче движение передается от червячной пары 83-86 через зубчатые колеса 88-100-98, муфту сцепления, губчатые колеса 97-102-104, 104-103 на винт 115.

При подаче верхних резцовых салазок суппорта движение передается от фартука черев губчатые колеса 97-102-104, 105-106, 107-108-109-110, 111-112 и кулачковую муфту на винт 113.

Быстрые перемещения суппорта

Движение передается от электродвигателя через губчатые колеса 85-84, червячную пару 83-86 и далее через механизмы соответствующих подач.

Коробка скоростей токарно-винторезного станка ДИП-300

Чертеж коробки скоростей токарного станка ДИП-300

Коробка скоростей крепится к левой головной части станины. Приводной шкив 6 (рис. 5) коробки скоростей получает движение от электродвигателя через клиноременную передачу.

Регулирование механизма главного движения ступенчатое. Вращение шкива приводит в движение целый ряд шестерен коробки скоростей, последовательным переключением которых можно получить 24 скорости вращения шпинделя, из которых две перекрываются. Самые высокие шесть скоростей шпиндель получает непосредственно от вала 7, что способствует резкому повышению КПД станка при работе на высоких скоростях, а также значительному уменьшению шума.

Установка определенных частот вращения шпинделя осуществляется передвижением зубчатых колес по валам при помощи двух рукояток 2 и 1, находящихся на лицевой части коробки скоростей. Все зубчатые колеса выполнены из качественной стали с соответствующей термообработкой и сидят на шлицевых валиках, вращающихся в шариковых и роликовых подшипниках. Передней опорой стального пустотелого шпинделя 9 является радиальный двухрядный регулируемый роликоподшипник 10 с короткими цилиндрическими роликами, а задней - радиально-упорный шарикоподшипник 4. Осевая нагрузка на шпиндель воспринимается упорным шарикоподшипником 3, находящимся у задней опоры шпинделя.

Для пуска, остановки и включения быстрого обратного хода имеется фрикционная пластинчатая муфта 5. Введение в действие муфты совершается рукоятками, находящимися на станине у передней бабки и на фартуке.

Торможение шпинделя производится автоматически в момент выключения фрикционной муфты при помощи электромагнитной муфты 8.

В коробке скоростей имеются механизмы, дающие возможность реверсировать движение суппорта, увеличить шаг нарезаемой резьбы в 4 или 16 раз.

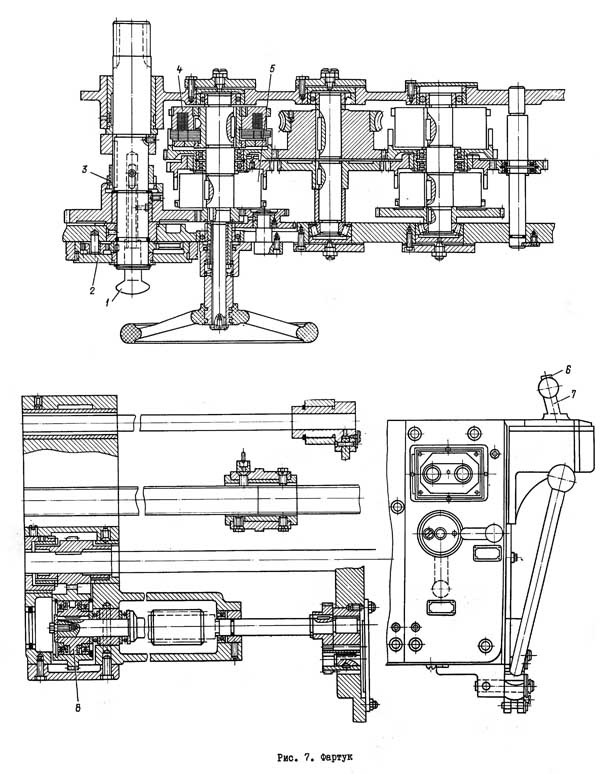

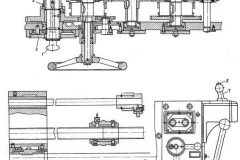

Фартук токарно-винторезного станка ДИП-300

Чертеж фартука токарного станка ДИП-300

Фартук закрытого типа со съемной передней стенкой. Фартук получает движение от коробки подач через ходовой винт при нарезании резьб или через ходовой вал при выполнении остальных работ (рис. 7).

Благодаря наличию электромагнитных муфт 4 и 5 управление фартуком сосредоточено в одной поворотной рукоятке 7, расположенной с правой стороны фартука. Направление поворота этой рукоятки совпадает с направлением необходимого движения подач или быстрого перемещения каретки и поперечных салазок. При этом для обеспечения быстрого перемещения надо нажать на кнопку 6, находящуюся на самой рукоятке.

Благодаря наличию в фартуке обгонной муфты 8, включение ускоренного хода возможно при включенной рабочей подаче.

Во избежание одновременного включения ходового винта и ходового вала предусмотрена электрическая блокировка.

Электродвигатель быстрого перемещения суппорта расположен с правой стороны фартука. На передней части фартука находится лимб 2 продольного точения с ценой деления I мм. С целью исключения влияния механизма фартука при нарезании резьб валик реечного зубчатого колеса продольной подачи отключается от этого механизма путем вталкивания находящейся внутри валика вытяжной кнопки I, которая расцепляет муфту внутреннего зацепления 3.

Циркуляционная система смазки фартука

Система включает в себя резервуар 23, плунжерный насос 17, маслораспределитель 21. Плунжерный насос приводится в действие от кулачка, установленного на валу реечного зубчатого колеса. Масло подается насосом в маслораспределитель, из которого поступает на смазку детален фартука. Контроль наличия в системе смазки и ее уровня в фартуке производится по маслоуказателям 20 и 25. Контроль за работой плунжерного насоса производится при ускоренных перемещениях суппорта.

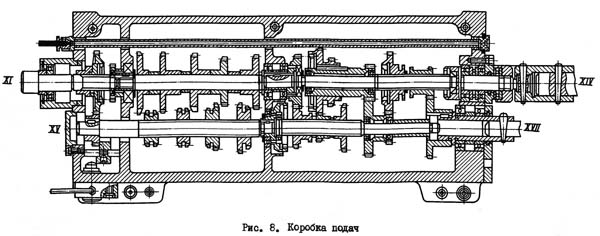

Чертеж коробки подач токарно-винторезного станка ДИП 300

Коробка подач закрытого типа, двухосная. Переключением соответствующих рукояток и, при необходимости, установкой сменных зубчатых колес можно получить настройку механизма подач для нарезания нормального ряда метрических, модульных, дюймовых и питчевых резьб, а также для получения необходимых подач при токарной обработке (рис. 8).

Для нарезания точных и специальных резьб можно использовать прямое включение ходового винта (при этом потребуется изготовить специальный набор зубчатых колес).

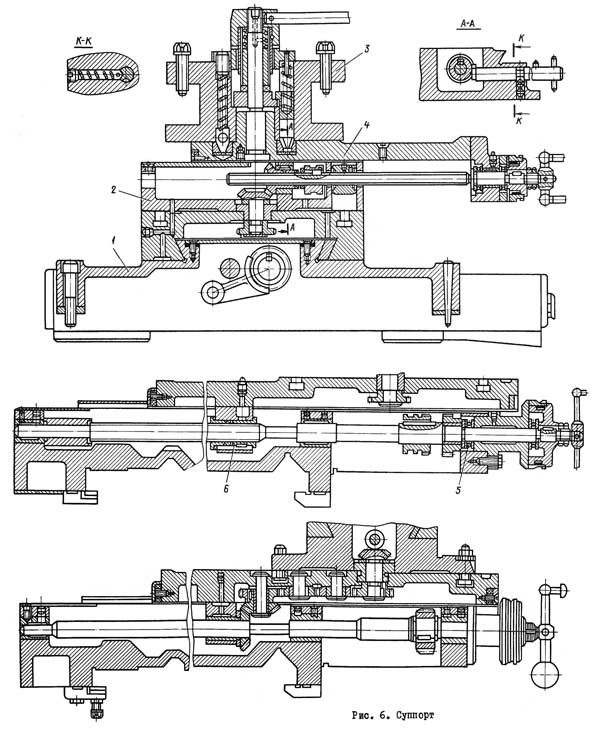

Чертеж суппорта подач токарно-винторезного станка ДИП 300

Количество резцов, установленных в резцовой головке.. 4

Наибольшее расстояние от оси центров до кромки резцедержателя, мм.. 320

Наибольшее продольное перемещение, мм.. 1260

Наибольшее поперечное перемещение, мм.. 400

Цена одного деления лимба при продольном перемещении, мм.. 1

Цена одного деления лимба при поперечном перемещении на диаметр, мм.. 0,05

Перемещение на один оборот лимба продольное, мм.. 300

Перемещение на один оборот лимба поперечное, мм.. 5

Скорость ускоренного перемещения суппорта продольного хода, м/мин.. 4,5

Скорость ускоренного перемещения суппорта поперечного хода, м/мин.. 1,6

Суппорт крестовой конструкции имеет продольное перемещение по направляющим станины и поперечное - по направляющим каретки I (рис. 6). Оба перемещения могут быть ручными или механическими, а механическое - рабочим или ускоренным. Поворотная часть суппорта 2 имеет направляющие для перемещения верхней части суппорта 4 с резцовой головкой 3.

Верхняя часть суппорта также может перемещаться вручную и механически. Гайка поперечного винта 6 имеет устройство для выборки люфта. Осевые усилия поперечного винта и винта верхних салазок воспринимаются упорными шарикоподшипниками 5.

Сменные зубчатые колеса станка ДИП-300 (1М63)

К станку прилагается комплект сменных зубчатых,колес для получения метрической и дюймовой или модульной и питчевой резьб. Сменные зубчатве колеса располагаются на левой стенке корпуса коробки скоростей. Станок снабжен защитным кожухом, закрывающим левую стенку коробки скоростей.

Задняя бабка станка ДИП-300 (1М63)

Задняя бабка тлеет жесткую конструкцию. После установки на направляющие станины задняя бабка закрепляется на ней с помощью двух планок и четырех болтов.

Перемещение задней бабки вдоль станины облегчено вмонтированными в мостик четырьмя подпружиненными шарикоподшипниками. Для определения величины перемещения пиноли при сверлильных операциях около маховика на винте установлен лимб.

Люнеты станка ДИП-300 (1М63)

Станок снабжен подвижным и неподвижным люнетами для обработки круглых деталей диаметром от 20 до 150 мм.

Система охлаждения станка ДИП-300 (1М63)

От электронасоса, установленного в правой тумбе, охлаждающая жидкость через шланг по трубопроводу на суппорте поступает к инструменту, а затем стекает в два корыта, установленные спереди и сзади станка, откуда поступает в бак правой тумбы и к электронасосу.

Очистку корыт и бака следует производить не реже одного раза в месяц.

Технические характеристики электрооборудования станка

Электродвигатель главного привода трехфазные переменного тока:

- тип.. A02-6I-4 СПУЗ, M101

- мощность, кВт.. 13

- 1460

- 1750

Электродвигатель быстрого хода каретки

- тип.. A02-2I-4 СПУЗ M30 I

- мощность, кВт.. 1,1

- частота вращения при 50 Гц, об/мин; .. 1400

- частота вращения при 60 Гц, об/мин; .. 1690

Электродвигатель электронасоса охлаждения

- тип.. ПА-22(XI4-22М)

- мощность, кВт.. 0,12

- частота вращения при 50 Гц, об/ммн.. 2800

- частота вращения при 60 Гц, об/ммн.. 3350

- подача,.л/мин.. 22

Техническая характеристика системы смазки

- Насос: марка.. C12-54

- тип.. шиберный

- подача, л/мин.. 8,2

- Фильтр:

- Марка.. Г41-22

- тип.. пластинчатый

- номинальная тонкость фильтрации, мкм.. 120

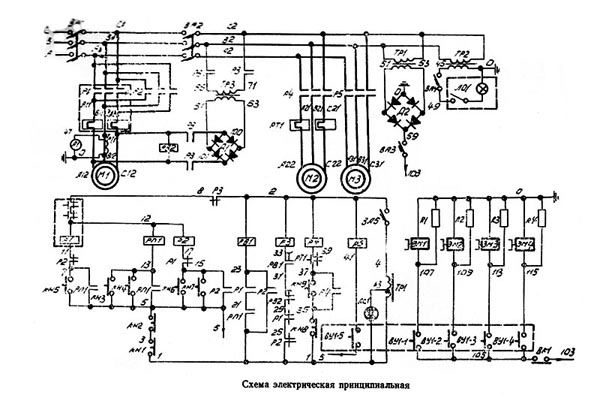

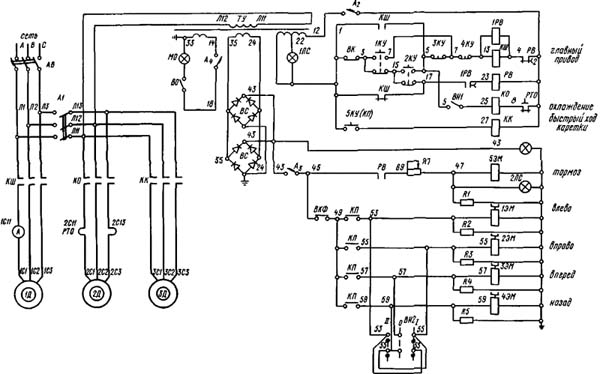

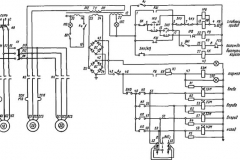

Схема электрическая принципиальная станка ДИП-300 (1М63)

Схема электрическая принципиальная токарного станка ДИП-300

Управление главным приводом

Пуск электродвигателя осуществляется нажатием одной из кнопок "пуск" 1КУ или 2КУ (расположенных на пультах каретки и около коробки подач) при выключенном фрикционе. При этом н.з. контакт конечного выключателя ВК замкнут. Пускатель КШ получает питание и подключает электродвигатель главного движения к сети. Одновременно с пускателем КШ получают питание реле времени РВ и 1РВ.

Управление вращением шпинделя осуществляется с помощью фрикциона, включаемого от рукоятки.

При отключенном фрикционе н.з. контакт ВК остается замкнутым, реле времени РВ, 1РВ и тормозная муфта включены. При этом загорается сигнальная дампе 2ЛС. При работе двигателя главного движения на холостом ходу, реле времени РВ, настроенное на выдержку 2,5-3 мин, отключает катушку магнитного пускателя и соответственно двигатель от сети. Одновременно, реле времени 1РВ, настроенное на выдержку 25 сек потеряет питание и отключит тормозную муфту.

При включении фрикциона н.з. контакт ВК разрывается, отключает реле времени РВ и обеспечивает работу станка. Останов двигателя осуществляется нажатием на одну из кнопок "стоп" 3КУ или КУ. При этом через н.з. контакт КШ включается реле РВ и тормозная муфта 5ЭМ. Контроль за нагрузкой электродвигателя осуществляется по амперметру.

Значение тока электродвигателя главного привода в зависимости от напряжения:

Управление приводом подач

Рабочие подачи осуществляются от двигателя главного привода, ускоренные хода от двигателя ускоренного хода типа АOЛ2-21-4 (4Ах80А4УЗ) 1,1 кВт (1,475 л.с.) 1400 об/мин при 50 Гц, 1690 об/мин при 50 Гц.

В фартуке станка имеется четыре электромагнитные фрикционные муфты, две из которых используются для управления перемещением каретки в продольном направлении и две - для управления перемещением суппорта в поперечном направлении.

Управление муфтами производится рукояткой крестового переключателя, установленного на фартуке станка, имеющего 5 положений: одно - вертикальное нейтральное и 4 наклонных, соответствующих направлению перемещения суппорта и каретки.

Включение электродвигателя ускоренного хода при любом положении рукоятки переключателя обеспечивается пусковой толчковой кнопкой, встроенной в головку рукоятки крестового переключателя.

Во избежание одновременного включения маточной гайки и электромагнитных муфт, предусмотрен блокировочный конечный выключатель ВКФ, установленный внутри фартука, который обрывает цепь питания муфт при включении маточной гайки.

Для предотвращения пробоя электромагнитных муфт и уменьшения искрообразования на контакте при отключении катушки, предусмотрены разрядные сопротивления R1…R5.

На фартуке станка имеется переключатель режимов работы на три положения, который включает муфты соответственно на:

- токарную работу;

- конусное точение (внутреннее), замыкаемые контакты 53,57(1-2), 55-59(5-6)

- конусное точение (наружное), замыкаемые контакты 53-59(3-9), 55-57(7-2)

Привод охлаждения

Привод охлаждения осуществляется от электронасоса типа ПА-22, 0,12 квт (0,163 л.с.) 2800 об/мин при 50 Гц, 3350 об/мин, при 60 Гц. Пуск и останов электродвигателя осуществляется включением переключателя, установленного на фартуке станка.

Токарно-винторезный универсальный станок 1М63. Видеоролик.

Технические характеристики универсального токарного станка ДИП-300 (1М63)

| Наименование параметра | 163 | ДИП-300 (1М63) | 1М63Б | 1М63М | 1М63Н |

|---|---|---|---|---|---|

| Основные технические данные станка | |||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н | Н/П |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 630 | 630 | 630 | 630 | 630 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 350 | 350 | 350 | 350 | 350 |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 700 | 700 | 700 | 700 | 700 |

| Наибольший диаметр заготовки устанавливаемой над выемкой, мм | 900 | 900 | 900 | 900 | 900 |

| Высота центров, мм | 315 | 315 | 315 | 315 | 315 |

| Наибольший диаметр заготовки обрабатываемой в люнете, мм | 20...350 | ||||

| Наибольшая длина устанавливаемой детали РМЦ, мм | 1400 | 1400 | 1400 | 1500 | 1500 |

| Наибольшая масса обрабатываемого изделия, кг | 2000 | 3500 | |||

| Шпиндель | |||||

| Мощность привода главного движения, кВт | 13 | 13 | 15 | 18,5 | 15 |

| Частота прямого/ обратного вращения шпинделя, об/мин | 10...1250 18...1800 |

10...1250 18...1800 |

10...1250 18...1800 |

12,5...1600 |

10...1250 18...1800 |

| Диаметр отверстия в шпинделе, мм | 70 | 70 | 70 | 80 | 80, 105 |

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 6 | Морзе 6 | Морзе 6 | Морзе 6 |

| Конец шпинделя по ГОСТ 12593-72 | 8 М | 8 М | 8 М | 8 М | 11 М |

| Размер внутреннего конуса шпинделя по ГОСТ 25557-82 | 100 | 100, 115 | |||

| Количество прямых/ обратных скоростей шпинделя | 22/ 11 | 22/ 11 | 22/ 11 | 22/ 11 | 22/ 11 |

| Наибольший крутящий момент на шпинделе, кНм | 3,3 | 3 | |||

| Торможение шпинделя | есть | есть | есть | есть | есть |

| Подачи | |||||

| Наибольшее перемещение продольное/ поперечное, мм | 1260/ 400 | 1260/ 400 | 1260/ 400 | 1360/ 400 | 1350/ 400 |

| Наибольшее перемещение резцовых салазок, мм | 220 | 220 | 220 | 220 | 220 |

| Количество подач продольных/ поперечных/ резцовых салазок | 32/ 32/ 32 | 44/ 44/ 44 | 32/ 32/ 32 | 32/ 32/ 32 | 32/ 32/ 32 |

| Пределы рабочих подач продольных/ поперечных/ резцовых салазок (1-й ряд) | 0,064...1,025 0,026...0,38 |

0,06...1,0 0,024...0,37 0,019...0,31 |

0,06...1,0 0,024...0,37 0,019...0,31 |

0,06...1,0 0,024...0,37 0,019...0,31 |

|

| Пределы рабочих подач продольных/ поперечных/ резцовых салазок (2-й ряд) | 0.084...1,4 0,034...0,518 0,027...0,434 |

0.084...1,4 0,034...0,518 0,027...0,434 |

0.084...1,4 0,034...0,518 0,027...0,434 |

||

| Пределы/ количество шагов метрических резьб, мм | 1-192/ 56 | 1-192/ 56 | 1-224/ 47 | 1-224/ 46 | 1-224/ 47 |

| Пределы/ количество шагов дюймовых резьб, ниток/дюйм | 24-0,25/ 33 | 24-0,25/ 33 | 28-0,25/ 31 | 28-0,25/ 31 | 28-0,25/ 31 |

| Пределы/ количество шагов модульных резьб, модуль | 0,5-48/ 55 | 0,5-48/ 55 | 0,25-56/ 37 | 0,25-56/ 37 | 0,25-56/ 37 |

| Пределы/ количество шагов питчевых резьб, питч диаметральный | 96-7/8 /52 | 96-7/8 /52 | 112-0,5/ 30 | 112-0,5/ 30 | 112-0,5/ 30 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 3,6/ 1,3 | 4,5/ 1,6 | 4,5/ 1,6 | 4,5/ 1,6 | 5,2/ 2 |

| Наибольшее усилие резания при продольной/ поперечной подаче, кН | 2,22 | 6,80/ 3,7 | |||

| Цена деления лимба при продольном/ поперечном на диаметр перемещении, мм | 1/ 0,05 | 1/ 0,05 | 1/ 0,05 | 1/ 0,05 | 1/ 0,1 |

| Перемещение на оборот лимба при продольном/ поперечном перемещении, мм | 300/ 5 | 300/ 5 | 300/ 5 | 300/ 5 | 200/ 5 |

| Цена деления лимба при перемещении резцовых салазок, мм | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение на оборот лимба при при перемещении резцовых салазок, мм | 5 | 5 | 5 | 5 | 5 |

| Задняя бабка | |||||

| Наибольшее перемещение пиноли, мм | 240 | 240 | 240 | 240 | 220 |

| Электроборудование станка | |||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 3 | 3 |

| Электродвигатель главного движения, кВт/ об/мин | 14/ 1450 | 13/ 1460 | 15/ 1460 | 18,5/ 1465 | 15/ 1465 |

| Электродвигатель быстрых перемещений, кВт/ об/мин | 1,1/ 1400 | 1,1/ 1400 | 1,1/ 1400 | 1,1/ 1420 | |

| Электродвигатель насоса СОЖ, кВт/ об/мин | 0,12 | 0,12/ 2800 | 0,12/ 2800 | 0,18/ 3000 | |

| Суммарная мощность электродвигателей, кВт | 16,22 | ||||

| Габариты и масса станка | |||||

| Габариты станка (длина, ширина, высота), мм | 1М63 Паспорт токарно-винторезного станка, (djvu) 2,0 Мб, Скачать

Первоначальная версия токарно-винторезного станка ДИП-300 была разработана еще в 1932 году. Главным его предназначением в то время была обработка деревянных заготовок, немного позднее обновленную модификацию можно было уже использовать для обработки металлических изделий. Следует отметить, что высокие темпы развития машиностроительной отрасли в послереволюционный период, обусловленные стремительным техническим прогрессом в Европе, привели к изобретению уникального на то время станка, который опередил по всем техническим характеристикам образцы западных аналогов подобного типа. Сокращенное название расшифровывается довольно просто: «Догнать и перегнать». Количественные показатели, используемые в маркировке названия, характеризуют параметры высоты центров. Отличные технические характеристики позволили к 1940 году именно этим моделям ДИП-300 и ДИП-500 получить широкое распространение в большинстве производственных цехов по всей территории страны.

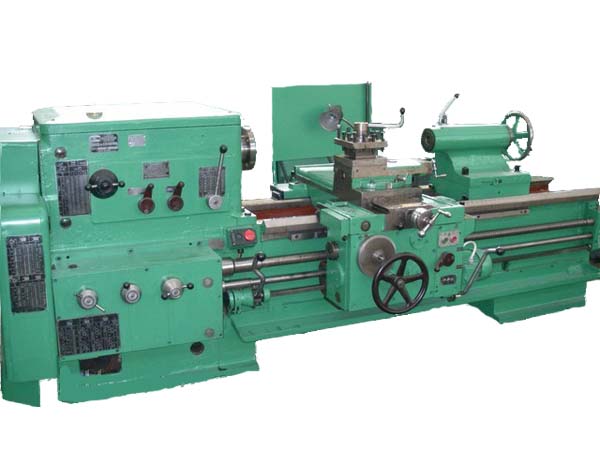

Общий вид ДИП-300

Токарно-винторезный станок ДИП-300

ДИП-300

Станки, произведенные на Рязанском станкостроительном заводе, серии ДИП-300, по мере модернизаций получили маркировку 1М63.

Технические характеристики

Токарно-винторезный станок ДИП-300 принадлежит к группе средних токарных станков, точность обработки которого соответствует классу «Н», что означает «нормальная точность», т.е. допускаемая величина прямолинейности движения узлов составляет не более 10 мкм. Максимальное допустимое значение диаметра обрабатываемой заготовки над станиной не может превышать 63 см, над суппортом – 35 см. Максимальный вес детали, подвергаемой обработке – до 2000 кг. Оборудование оснащено тремя электродвигателями. Возможное продольное направление передвижения суппорта осуществляется на максимальную длину в 136 см, поперечное перемещение ограничивается расстоянием в 40 см. Общая масса составляет 4400 кг.

Скачать паспорт ДИП-300

Назначение и применение

Использование сверхпрочных резцов, произведенных из быстрорежущей стали делало данный токарный станок идеальным для резания заготовок из цветных и черных металлов. Автоматическое передвижение станины обеспечивает возможность сверхточной обработки внутренних и внешних поверхностей, деталей конусообразной формы разной длины. Токарный станок разработан специально для профессиональной работы с торцевыми поверхностями заготовок различных форм, таких как цилиндр и конус.

Основные узлы

Токарно-винторезный станок состоит из следующих основных компонентов:

Электродвигатель;

Станина;

Сменные шестерни;

Передняя и задняя бабки;

Ограждения патрона;

Суппорт (характерной особенностью является возможность перемещения как в продольном, так и поперечном направлении);

Коробка подач (используется при точении заготовок с формой разной степенью сложности, нарезания различных типов резьбы);

Защитный кожух.

Особенности и преимущества

Токарный станок ДИП-300 отличается длительным сроком службы. Во время продолжительной эксплуатации оборудование сохраняет изначальную точность при выполнении всех технологических операций.

Надежная конструкция шпинделя и каретки токарно-винторезного станка ДИП-300 при наличии жесткой станины обеспечивают высокую точность выполненных работ. На высоких скоростях производится внешнее и внутреннее точение, растачивание, точение конусов, а также нарезание резьбы разных видов: дюймовая, метрическая, модульная и питчевая. Модель позволяет осуществлять многопрофильную токарную работу с изделиями средних и больших размеров в условиях мелкосерийного производства при машиностроительных заводах и цехах.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter .