Наука и образование. Группы инструментальных материалов, применяемые для изготовления режущего инструмента

Инструментальные материалы для изготовления лезвийных инструментов

# 05, май 2013

DOI: 10.7463/0513.0569432

Россия, МГТУ им. Н.Э. Баумана

Введение

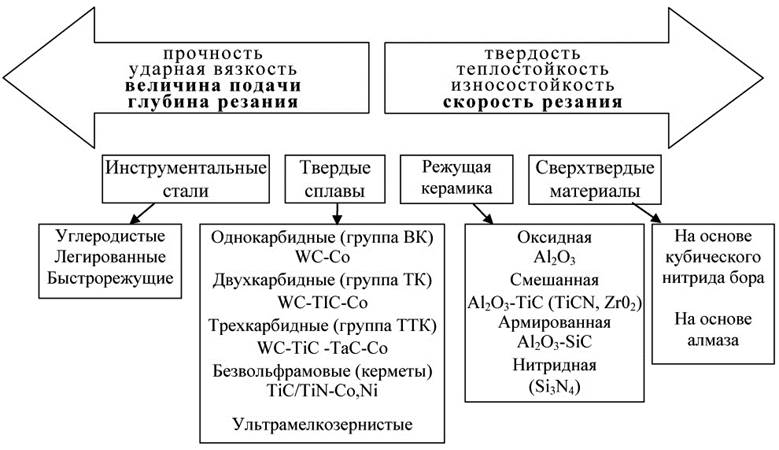

Технический уровень режущего инструмента определяет производительность и себестоимость обработки, точность получаемых размеров, качество поверхностного слоя и надежность операции. Одним из основных факторов, определяющим технический уровень режущего инструмента, является инструментальный материал, из которого он изготовлен. Классификация современных инструментальных материалов представлена на рис. 1.

Рис. 1. Инструментальные материалы для лезвийного инструмента

Основными требованиями для инструментальных материалов являются твердость, прочность, теплостойкость, технологичность и экономичность. Прочностные свойства инструментальных материалов характеризуются пределом прочности на изгиб и на сжатие, ударной вязкостью и коэффициентом трещиностойкости. Теплостойкость характеризуется температурой, при которой происходит существенное снижение стойкости инструмента. Комплексной характеристикой инструментального материала является его износостойкость, которая определяет способность сохранения режущих свойств инструмента, с заданной производительностью, при обеспечении точности обработки и качества получаемой поверхности. Износостойкость определяется, в первую очередь, твердостью инструментального материала, его прочностью и теплостойкостью. На износостойкость инструментального материала значительно влияет также стойкость к термическим ударам, теплопроводность, окислительная стойкость, а также адгезионные, диффузионные, химические свойства и коэффициент трения по отношению к обрабатываемому материалу. Под технологичностью понимается комплекс свойств, характеризующих поведение инструментальных материалов при изготовлении из него режущего инструмента. Например, материалы, обладающие плохой шлифуемостью, неудобны при изготовлении и переточке сложнопрофильных инструментов, а слишком узкий интервал закалочных температур материала при термообработке может привести к браку и т.д. . Для инструментальных материалов характерно противоречие: более твердые и теплостойкие материалы обладают меньшей прочностью и стойкостью к термическим ударам, что снижает их применимость для черновой обработки и прерывистого резания. Рис. 2 представляет соотношение твердости и изгибной прочности инструментальных материалов.

Рис. 2. Соотношение твердости и прочности для инструментальных материалов.

1 - инструментальные углеродистые, легированные и быстрорежущие стали, 2 - порошковые быстрорежущие стали, 3 - инструментальные быстрорежущие стали с покрытием, 4 - ультрамелкозернистые твердые сплавы, 5 - однокарбидные твердые сплавы (группа ВК), 6 - трехкарбидные твердые сплавы (группа ТТК), 7 - двухкарбидные твердые сплавы (группа ТК), 8 - керметы (безвольфрамовые твердые сплавы), 9 - твердые сплавы и керметы с покрытием, 10 - нитридная керамика, 11 - оксидная керамика, армированная нитевидными кристаллами

Si

3

N

4

, 12 - смешанная керамика, 13 - оксидная керамика, 14 - сверхтвердые материалы на основе нитрида бора, 15 - схверхтвердые материалы на основе алмаза

Углеродистые и легированные инструментальные стали

Из нетеплостойких инструментальных наибольшее применение для режущего лезвийного инструмента находят углеродистые стали марок У10А, У11А, У12А (ГОСТ 1435-99) с теплостойкостью до 220 °C и легированные инструментальные стали марок 9ХС, 9Г2Ф, ХВ5, ХВГ, ХВСГ, ХГ (ГОСТ 5950-2000) с теплостойкостью до 250 °C (для высокохромистых сталей типа Х6ВФ, Х12М - до 510 °С). Из углеродистых и легированных сталей изготавливают режущие инструменты, работающие при невысоких скоростях резания (до 15м/мин): метчики, плаш-ки, малоразмерные сверла, развертки, напильники, ножовочные полотна и др. Легированные инструментальные стали, по сравнению с углеродистыми инструментальными, отличаются несколько большей теплостойкостью, твердостью, большей прокаливаемостью и меньшими короблениями при закалке.Основные области использования легированных инструментальных сталей приведены в ГОСТ 5950-2000. В целом, практическое применение легированных и особенно углеродистых инструментальных сталей ограничено низкой теплостойкостью. Наблюдается устойчивая тенденция снижения их доли в общем объеме используемых инструментальных материалов.

Быстрорежущие стали

Быстрорежущие стали это высоколегированные стали с высоким содержанием углерода, вольфрама, хрома, молибдена, кобальта, ванадия. Высокая твердость, прочность, тепло- и износостойкость обусловлена двойным упрочнением: мартенситным при закалке и дисперсионным твердением при относительно высоком отпуске (500...620 °С), вызывающим выделение упрочняющих фаз .

В марках быстрорежущей стали буквы и цифры означают: Р - быстрорежущая; цифра, следующая за буквой обозначает среднюю массовую долю вольфрама; М - молибден, Ф - ванадий, К - кобальт, А - азот; цифры, следующие за буквами, означают соответственно массовую долю указанного элемента. МП - материал порошковый. Во всех быстрорежущих сталях обязательно присутствуют такие легирующие элементы, как углерод, хром, молибден и ванадий, однако в обозначении никогда не обозначается содержание хрома (составляет 3,1...4,4%), обычно не обозначается содержание углерода (0,73...1,12%), не обозначается содержание молибдена (до массовой доли 1% вкдючительно) и ванадия при его содержании менее 3% (за исключением экономно-легированных быстрорежущих сталей). Для азота обозначается его присутствие, но не указывается его массовая доля, которая для сталей, легированных азотом составляет 0,05...0,10%.Легирующие элементы, образуя карбиды, влияют на свойства быстрорежущей стали следующим образом: углерод - источник образования карбидов. Карбиды вольфрама обеспечивают повышенную твердость, теплостойкость и износостойкость, снижают прочность, существенно увеличивают цену стали. Хром - обеспечивает повышенную закаливаемость, прокаливаемость, однородную мартенситную структуру, улучшает обрабатываемость резанием стали до закалки. Молибден заменяет вольфрам, снижает карбидную неоднородность, повышает теплопроводность, прочность, вязкость, повышает склонность к окислению и чувствительность к обезуглероживанию (требуются соляные ванны при нагреве под закалку). Ванадий повышает теплостойкость, твердость, износостойкость, снижает вязкость и существенно ухудшает шлифуемость. Кобальт - повышает твердость, теплостойкость, теплопроводность и износостойкость, снижает прочность, вязкость, пластичность, улучшает шлифуемость, повышает чувствительность к обезуглероживанию. Повышенное содержание ванадия и кобальта увеличивает цену сталей.

По ГОСТ 19265-73 выпускаются прутки и полосы из следующих марок быстрорежущих сталей нормальной производительности (теплостойкости): Р18 , Р6М5 , повышенной производительности: Р6М5Ф3 , Р12ФЗ , Р18К5Ф2 , Р9К5 , Р6М5К5 , Р9М4К8 , Р2АМ9К5 . Также существуют быстрорежущие стали высокой производительности. Основной маркой стали нормальной производительности является универсальная сталь Р6М5, которая пригодна для изготовления практически любых инструментов, предназначенных для резания углеродистых и низколегированных конструкционных сталей и сплавов. Из сталей нормальной производительности широкое распространение получила также экономно-легированная сталь 11Р3АМ3Ф2 , содержащая пониженное количество дефицитного вольфрама.Стали повышенной производительности имеют более высокую теплостойкость (до 620...670°С) и твердость (до 64...67 HRC) за счет более высокого содержания углерода, ванадия (например, стали Р12Ф4, Р6М5ФЗ, Р6М5Ф4, Р12М6Ф5) или кобальта (например Р18К10, Р18Ф2К5, Р6М5К5, Р6М5К8). Ванадиевые стали, наряду с повышенной теплостойкостью и высокой износостойкостью, обла-дают плохой шлифуемостью ввиду высокой твердости карбидов ванадия. Низкая шлифуемость сталей этой группы выражается в повышении износа абразивных кругов и увеличении толщины поверхностного слоя инструмента, повреждаемого при излишне жестком режиме шлифования. Частично проблема низкой шлифуемости ванадиевых сталей решается использованием эльборовых шлифовальных кругов. Кобальтовые стали имеют относительно низкую изгибную прочность и высокую склонность к обезуглероживанию, что требует их нагрева под закалку в соляных ваннах. Низкая технологичность и высокая стоимость сталей повышенной производительности сужают область их рационального использования: чистовые и получистовые операции при повышенных скоростях резания, обработка материалов, об- ладающих достаточно высокой прочностью и твердо- стью, обработка жаропрочных и коррозионностойких сталей и сплавов, а также в случае повышенных требований по надёжности инструмента. Основной маркой быстрорежущих сталей повышенной производительности является сталь Р6М5Ф3 .

По требованию потребителя изготовляют стали марок Р6М5 и Р6М5Ф3 с легированием азотом. В этом случае обозначения марок - Р6АМ5 и Р6АМ5ФЗ. Легирование азотом повышает режущие свойства инструмента на 20...30 % за счет повышения твердости на 1...2 единицы HRC.Стали высокой теплостойкости (дисперсионно-твердеющие с интерметаллидным упрочнением) характеризуются пониженным содержанием углерода, но весьма большим количеством легирующих элементов. Например, стали В11М7К23, В14М7К25, 3В20К20Х4Ф имеют твердость 69…70 HRC и теплостойкость 700…720°С. Наиболее рациональная область их использования - резание трудноообрабатываемых сталей, жаропрочных и титановых сплавов. Значительными недостатками этих сталей являются их низкая прочность при изгибе (не выше 2400 МПа) и низкая обрабатываемость резанием в состоянии поставки ввиду их высокой твердости (38...40HRC).

По ГОСТ 28393-89 выпускаются прутки и полосы из быстрорежущей стали, полученные методами порошковой металлургии из следующих марок Р6М5Ф3-МП, Р7М2Ф6-МП, Р12МФ5-МП, Р6М5К5-МП, Р9М4К8-МП, Р12М3К5Ф2-МП. Методы порошковой металлургии исключают образование карбидных неоднородностей, а также позволяют вводить в состав стали до 7% ванадия а также углерода с «пересыщением» до 1,7%. Порошковые стали обладают лучшей шлифуемостью (по сравнению с не порошковой сталью того же состава), менее деформируются при закалке, обладают большей прочностью и режущей способностью, показывают более стабильные эксплуатационные свойства, позволяют формировать меньший радиус округления режущей кромки, но более дорогие.

Технология порошковой металлургии также используется для получения карбидостали, которая по своим свойствам может быть классифицирована как промежуточная между быстрорежущей сталью и твердыми сплавами. Карбидосталь отличается от обычной быстрорежущей стали высоким содержанием карбидной фазы, в основном карбидов титана. В отожженном состоянии твердость карбидостали составляет 40...44HRC, а после закалки и отпуска 68...70HRC (85...87 HRA). Карбидостали выпускаются на основе двух сталей Р6М5-КТ20 и Р6М5К5-КТ20 с массовой долей TiC 20% в виде заготовок различного сечения. В ряде случаев карбидосталь является полноценным заменителем твердых сплавов.

Из зарубежных марок быстрорежущей стали по DIN EN ISO 4957 наибольшую применяемость имеют HS6-5-2, HS6-5-3, HS6-5-2-5, HS10-4-3-10, HS2-9-2 и HS2-9-1-8. Обозначение и массовая доля легирующего элемента после букв HS (High Speed steel) идет в следующей последовательности: W-Mo-V-Co. Области применения быстрорежущих сталей указаны в табл.1.

Под твердыми сплавами понимают композиционный материал, полученный методами порошковой металлургии на основе высокотвердых и туго-плавких карбидов вольфрама, титана, тан-тала, ниобия соединенных металлической связ-кой (кобальт, никель, молибден и др.). Твердые сплавы производят в виде сменных мгногогранных пластин (СМП), которыми оснащаются режущие инструменты. На большую часть СМП наносят износостойкие покрытия. Выпускаются также цельные твердосплавные инструменты, в основном небольших размеров - концевые фрезы, сверла и др. Инструменты, изготовленные из твер-дых сплавов, обладают высокой твердостью (86...94 HRA ) и теплостойкостью (до 800...1000°С), обеспечивая высокую износостойкость на скоростях резания, значительно превосходящих допустимые для быстрорежущих сталей. Вместе с тем твердые сплавы имеют меньшую, чем у сталей изгибную прочность и ударную вязкость. У сборного инструмента корпуса и элементы крепления (державки резцов, хвостовики сверл, зенкеров, разверток, метчиков, корпуса сборных фрез, расточные оправки) изготовляются из конструкционных сталей марок: 45, 50, 60, 40Х, 45Х, У7, У8, 9ХС и др. Наибольшее распространение получила сталь 45.

В ГОСТ 3882-74 регламентируется 18 марок однокарбидных, четыре мар ки двухкар-бидных и пять мар ок трехкарбидных твердых сплавов, которые отличаются по своему составу, физико-механическим свойствам и назначению. Области применения основных марок твердого сплава, по ГОСТ 3882-74 приведены в табл. 2.

Таблица 1 Быстрорежущие инструментальные стали, зарубежные аналоги и области применения |

||

Марка стали по ГОСТ 19265-73 | Аналог по DIN EN ISO 4957 | Область применения |

Р18 | HS18-0-1 | Для всех видов режущего инструмента для обработки конструкционных сталей с пределом прочности до 1000 МПа. Обладает высокой технологичностью. |

Р6М5 | HS 6-5-2 | Базовая сталь нормальной производительности (теплостойкости).Для всех видов режущих инструментов для черновой и чистовой обработки. По сравнению с Р18 имеет более высокую прочность, но узкий интервал закалочных температур, склонность к обезуглероживанию, пониженную шлифуемость. Предпочтительна для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками. |

Р6АМ5 | HS 6-5-2 | По сравнению с Р6М5 имеет повышенную твердость и износостойкость. |

Для инструмента простой формы при обработке углеродистых и малолегированных сталей с пределом прочности до 800 МПа. |

||

HS 6-5-3 | Для инструментов с высоконагруженными режущими кромками. Для чистовых и получистовых инструментов. Для обработки на повышенных скоростях. |

|

Для чистовых инструментов при обработке вязкой аустенитной стали и материалов, обладающих абразивными свойствами. |

||

HS18-1-2-5 | Для обработки высокопрочных и жаропрочных сталей и сплавов, материалов с повышенной твердостью. |

|

Для обработки труднообрабатываемых сталей и сплавов, в том числе повышенной твердости. |

||

HS 6-5-2-5, | Базовая сталь повышенной производительности (теплостойкости). Для обработки углеродистых и легированных сталей на повышенных режимах. Для обработки высокопрочных и жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки: зуборезный инструмент, фрезы, фасонные резцы, зенкеры, метчики. |

|

HS 10-4-3-10 | Применяется, когда использование Р6М5К5 недостаточно эффективно. |

|

HS 2-9-1-8 | Высокая вязкость. Для режущих инструментов при обработке улучшенных легированных, а также коррозионностойких сталей. |

|

* - стали повышенной производительности (теплостойкости) |

||

О днокарбидные сплавы ( WC - Со) марок ВК4, ВК6, ВК6-М, ВК8, ВК10 , ВК10-ХОМ сохраняют теплостойкость до 800 °С. Массовая доля кобальтовой связки в процентах обозначается цифрой после буквы К . Сплавы ВК облада ю т высокой ударной вязкостью, пределом прочности при изгибе, тепло п ропроводностью. С увеличением содержания кобальта прочность этих сплавов (также как и сплавов других групп) повышается, но одновременно снижается износостойкость . Недостатком сплавов этой группы является высокое адгезионное взаимодействие со сталью при температурах выше 600 0 С, поэтому о днокарбидные твердые сплавы не рекомендуются для обработки углеродистых и легированных сталей. Основная область использования - обработк а цветных металлов и материалов, дающих дискретные типы стружек (чугуны, неметаллы). Прочность и твердость сплавов, помимо химического состава, зависит также от размера зерна, поэтому однокарбидные твердые сплавы отечественного производства с размером зерен, отличающихся от 1...2 мкм имеют дополнительную литеру "М" - мелкозернистые, "ОМ" - особо мелкозернистый, "ХОМ" - особо мелкозернистый сплав, легированный хромом, "В" - крупнозернистый (высокопрочный). Уменьшение размера зерна повышает твердость и износостойкость твердого сплава, позволяет формировать меньшие радиусы округления режущей кромки, однако для отечественных марок уменьшение размера зерна снижает прочность сплава.

Двухкарбидные сплавы (WC-TiC-Co) имеют более высокую теплостойкость (до 900... 1000 °С) и твердость. П ервое число означает процентное содержание карбидов титана, массовую долю кобальтовой связки означает цифра после буквы К , остальное - карбиды вольфрама. Сплавы Т30К4, ТТ8К6, T15K6, Т14К8, Т5К10 рекомендуются для скоростной обработки углероди-стых сталей, так как введение карбида титана значительно повышает сопротивление адгезионно-усталостному износу, имеющему место при образовании сливной стружки при обработке сталей. Повышение содержания карбидов титана позволяет увеличить износостойкость сплава при падении его прочностных характеристик.

Трехкарбидные сплавы ( WC -Т iC - TaC - Co ) помимо карбидов вольфрама и карбидов титана содержат дополнительно карбид тантала. Марки этих сплавов - ТТ7К12, TT 8 K 6, ТТ10К8Б, TT 20 K 9, Т8К7. Здесь первое число означает сумму взаиморастворенных карбидов титана и тантала. Содержание связки обозначается также цифрой после буквы К. Остальное - карбид вольфрама. Последний сплав (Т8К7) относится к трехкарбидным, хотя ввиду малого содержания карбидов тантала (0,5%) его обозначение аналогично обозначению двухкарбидных твердых сплавов. Сплавы этой группы отличаются высокими прочностными характеристиками и рекомендуются при тяжелых условиях обработки, прерывистого резания, для обработки жаропрочных сталей и сплавов, а также титановых сплавов.

С целью экономии дефицитного вольфрама и кобальта выпускаются безвольфрамовые твердые сплавы (керметы) на основе карбидов и карбонитридов титана с никельмолибденовой связкой (до 30 % для КНТ30 ). Наибольшее распространение получили отечественные марки ТН20 и КНТ16 (ГОСТ 26530-85). Они обладают низким коэффициентом трения, высокими износо- и окалиностойкостью, но имеют пониженную прочность, теплопроводность и ударную вязкость. Керметы, имея значительно меньшую стоимость, в ряде случаев позволяют успешно конкурировать с твердыми сплавами на основе карбида вольфрама при чистовой и получистовой обработке углеродистых и низколегированных конструкционных сталей с твердостью до 30...42HRC с высокой скоростью резания и относительно небольшими сечениями среза, а также для обработки цветных металлов. Указанные марки не рекомендуются при обработке труднообрабатываемых материалов, твердых чугунов и закаленных сталей. Наибольшей износостойкостью обладает сплав ТН20. При точении стали 45 и стали 40Х при t= 1 мм и S= 0,2 мм/об стойкость сплава ТН20 выше стойкости сплава Т15К6, во всем диапазоне скорости резания (от 200 до 600 м/мин) . В целом, сплав ТН20 предназначен для чистового точения и фрезерования углеродистых и низколегированных сталей, в отдельных случаях чугуна при высоких скоростях резания. Сплав КНТ16 рекомендуется для получистового точения и фрезерования сталей при средних скоростях резания. Относительно новые марки керметов ЛЦК20 , ТВ4, ЦТУ и НТН30 имеют заметно более высокую прочность и теплостойкость за счет дополнительного легирования как связки, так и введением других карбидов в состав сплава . Новая группа сплавов этого типа имеет повышенную эксплуатационную надёжность и расширенную область применения и может быть использована для чернового точения и фрезерования сталей (сплав ТВ4) . Следует отметить пониженную технологичность керметов - трудность шлифования и пайки пластин, что предопределяет их использование практически только в виде СМП . В целом наблюдается мировая тенденция повышения доли использования керметов в номенклатуре твердых сплавов , поскольку 25...30% объема вольфрамсодержащих твердых сплавов может быть заменено на керметы при обеспечении стабильного уровня качественных показателей .

Таблица 2

Области применения отечественных марок твердых сплавов

Марка (подгруппа применения по ISO 513) | Область применения |

ВК3 ( K01-K05 ) | Чистово е точени е с малым сечением среза, окончательно е нарезани е резьбы, развертывани е и т.п. при обработке серого чугуна, цветных металлов и их сплавов и неметаллических материалов (ре зины , фибры, пластмассы, стекла, стеклопластиков и т .п. ). Резк а листового стекла . |

ВК3-М (К10) | Чистово е точени е , растачивани е , нарезани е резьбы, развертывани е при обработке твердых, легированных и отбеленных чугунов , цементированных и закаленных сталей, высокоабразивных неметаллических материалов. |

BK6-OM ( K 20- K30, M10, S30, H20) | Чистов ое и получистов ое точени е , растачивани е , развертывани е , нарезани е резьбы при обработке твердых, легированных и отбеленных чугунов, закаленных сталей и некоторых марок коррозионностойких, высокопрочных и жаропрочных сталей и сплавов, особенно сплавов на основе титана, вольфрама и молибдена . |

BK 6- M ( K 10- K 20, M 10) | Получистов ая обработк а ж аропрочных сталей и сплавов, коррозионностойких сталей аустенитного класса, твердых и закаленных чугунов, твердой бронзы, сплавов легких металлов, абразивных неметаллических материалов. Обработк а закаленных и нетермообработанных углеродистых и легированных сталей при тонких сечениях cpe з a на относительно малых скоростях резания. |

BK6 (K20-K30) | Черновое и получерновое точение, черновое нарезание резьбы резцами, получистовое фрезерование сплошных поверхностей, рассверливание и растачивание, зенкерование отверстий при обработке серого чугуна, цветных металлов и сплавов . |

ВК8 (K30-K40, S10-S20, N30) | Черново е точени е при неравномерном сечении среза и прерывистом резании, строгани е , черново е фрезеровани е , свер л ени е, черново е зенкерования серого чугуна, цветных металлов и их сплавов и неметаллических материалов. Обработк а коррозионностойких. высокопрочных и жаропрочных труднообрабатываемых сталей и сплавов, в том числе сплавов титана. |

ВК10-ХОМ (К 30-K40, M30, S10-S20) | Сверлени е , зенкеровани е , развертывани е , фрезеровани е и зубофрезеровани е стали, чугуна, некоторых труднообрабатываемых материалов и неметаллов цельнотвердосплавным мелкоразмерным инструментом. |

ВК15 | Изготовление р ежущего инструмента для обработки дерева , опорных пластин, отрезных ножей. |

Т30К4 (P01) | Чистово е точени е с малым сечением среза , нарезани е резьбы и развертывани е отверстий в незакаленных и зака л енных углеродистых и легированных ста лях . |

Т15К6 (P10) | Получерново е точени е при непрерывном резании, чистово е точени е при прерывистом резании, нарезани е резьбы то к арными резцами, получис т ово е и чистово е фрезеровани е сплошных поверхностей, рассверливани е и растачивани е предварительно обработанных отверстий, чистово е зенкеровани е, развертывани е и други е аналогичны е вид ы обработки углеродистых и легированных сталей. |

T5K10 (P30-P40) | Черново е точени е при неравномерном сечении среза и прерывистом резании, фасонно е т очени е, отрезк а токарными резцами , чистово е строгани е, черново е фрезеровани е прерывистых поверхностей и других видов обработки углеродистых и легированных сталей, преимущественно в виде поковок, штамповок и отливок по корке и окалине. |

ТТ7К12 (P40-P50, M40) | Тяжело е черново е точени е стальных поковок, штамповок и о т ливок по корке с раковинами при наличии песка, шлака и различных неметаллических включений при не равномерном сечении среза и наличии ударов. Все вид ы строгания , т яжело е черново е фрезеровани е углеродистых и легированных сталей. |

ТТ8К6 (H01, M10, S10) | Чистово е и получистово е точени е , растачивани е , фрезеровани е и сверлени е серого и ковкого чугуна, а также отбеленного чугуна. Непрерывно е точени е с небольшими сечениями среза стального литья, высокопрочных коррозионностойких сталей, в том числе закаленных. Обработк а сплавов цветных металлов и некоторых марок титановых сплавов при резании с малыми и средними сечениями среза. По стойкости при чистовом и получистовом точении, фрезеровании, сверлении серого и ковкого чугуна в 2 раза превосходит сплав ВК6М. |

ТТ10К8-Б (P20, M20 , S10-S20) | Чернов ая и получистов ая обработк а некоторых марок труднообрабатываемых материалов, коррозионностойких сталей аустенитного класса, жаропрочных ста л ей и сплавов, в том числе титановых. |

ТТ20К9 ( P25 -Р30 ) | Фрезеровани е стали, особенно глубоких па зо в и других видов обработки, предъя вляющих повышенные требования к сопротивлению сплава тепловым и механическим циклическим нагрузкам. |

ТН20 ( Р01- P 10 ) | Чистово е и получистово е точени е при непрерывном резании углеродистых низколегированных конструкционных сталей, сплавов на основе меди, низколегированных сплавов никеля, серых чугунов и полиэтилена. Чистово е и получистово е торцево е фрезеровани е деталей из чугуна. |

КНТ16 ( P 10- P 20 ) | Получистово е и получерново е точени е при непрерывном резании углеродистых, низколегированных и конструкционных сталей, цветных металлов на основе меди, низколегированных сплавов никеля, в том числе, при неравномерном сечении среза, чистово е и получерново е фрезеровани е деталей из серого и ковкого чугуна, чистово е фрезеровани е углеродистых и легированных сталей. |

Некоторые отечественные производители, и все зарубежные, подразделяют инструмент, в том числе твердосплавный, не по химическому составу, а по предназначению для обработки того или иного материала. В соответствии со стандартом ISO 513 твердые сплавы подразделяются на 6 групп резания - Р, М, К, N, S и Н (табл.3). В свою оче-редь группы резания в зависимости от условий обработки подразделяют на подгруппы применения, обозначаемым и числовым индексом от 01 до 30...50. С увеличением индекса подгруппы условия обработки являются более тяжелыми , начиная от чистового резания и заканчивая черновым с ударами. Чем больше индекс группы применения, тем ниже твердость и износостойкость твердого сплава и допустимая скорость резания, но выше прочность и ударная вязкость, что позволяет им работать в тяжелых условиях, с большими сечениями среза и ударными нагрузками. Малые индексы группы применения предназначены для чистовой высокоскоростной обработки без ударов.

Таблица 3

Области применения твердых сплавов по стандарту ISO 513

|

||||

Группа резания (цветовой код) | Подгруппа применения | Основная область применения |

||

Р (синий) | P01...P50 | Все виды сталей, кроме сталей аустенитного класса |

||

М (желтый) | M01...M40 | Коррозионностойкие стали в состоянии поставки |

||

К (красный) | K01...K40 | Чугуны |

||

N (зеленый) | N01...N30 | Алюминиевые и медные сплавы, неметаллические материалы |

||

S (коричневый) | S01...S30 | Жаропрочные стали и сплавы, титановые сплавы |

||

H (серый) | H01...H30 | Твердые материалы: закаленные стали и чугуны, в том числе отбеленные |

||

|

||||

Западные компании предлагают большую номенклатуру твердых сплавов, при этом каждая компания имеет собственную систему обозначения выпускаемых ею марок твердых сплавов. В большинстве случаев используемое обозначение не несет информации ни о химическом составе, ни о свойствах этой марки твердого сплава, однако для каждой марки сплава всегда указывается группа резания и подгруппа применения. Подгруппы применения указываются ориентировочно, так как ряд марок твердых сплавов могут хорошо работать в нескольких подгруппах, и даже в разных группах резания.

Особую группу твердых сплавов зарубежных производителей представляют однокарбидные ультрамелкозернистые твердые сплавы с размером зерен 0,2...0,8 мкм. В отличие от отечественных мелкозернистых твердых сплавов, у импортных, с уменьшением размера зерна повышается не только твердость, но и изгибная прочность сплава. Так, например, мелкозернистый сплав H 10F фирмы Sandvik Hard Materials (Швеция) имеет твердость 92,1 HRA при заявленной изгибной прочности 4300 МПа. в то время как ВК6-ОМ имеет прочность на изгиб 1274 МПа и твердость 90,5HRA. Высокие эксплуатационные свойства таких твердых сплавов обусловлены как специальной технологией производства самих зерен карбида вольфрама и технологией изготовления композиции, так и специальными добавками в составе сплава. Мелкозернистые сплавы зарубежных производителей чаще всего предлагаются в виде стержней различного диаметра (в том числе с каналами для подвода СОЖ) для изготовления осевого металлорежущего инструмента, в основном, концевых фрез и сверл. Инструмент из такого мелкозернистого сплава, помимо минимального радиуса округления режущей кромки (до 3 мкм), необходимого для чистовой обработки, находит применение для обработки высопрочных и жаропрочных сталей и сплавов, высокотвердых материалов, в том числе закаленных сталей и чугунов, а также высокоабразивных материалов (силумины, стекло-, угле-, боропластики). В частности, пластины из сплава ТНМ, имеющего средний размер зерна около 0,6 мкм, фирма Krupp Widia рекомендует для обработки высокотвердых сталей (55НRC), а также для обработки высококремнистого алюминиевого сплава. Фирма Sandvik Coromant рекомендует пластины из сплава Н10F для фрезерования жаропрочных и титановых сплавов, а фирма Kennametal рекомендует мелкозернистый сплав К313 для резания труднообрабатываемых материалов, применяемых в аэрокосмической промышленности. Следует отметить, что по показателю трещиностойкость, определяющим вероятность хрупкого разрушения, особомелкозернистые твердые сплавы уступают твердым сплавам с более крупным зерном. В настоящее время ведутся разработки нанозернистых твердых сплавов с размерами зерен карбидов менее 0,1 мкм, которые показывают характеристики по прочности и твердости выше, чем ультрамелкозернистые твердые сплавы.

Режущая керамика

Основной особенностью режущей керамики является отсутствие связки, что в значительной степени снижает ее разупрочнение при нагреве и предопределяет возможность применения скоростей резания существенно превышающих скорости резания инструментом из твердого сплава (до 2,5 раз). В то же время, отсутствие связующей фазы определяет низкую трещиностойкость, прочность и сопротивляемость циклическим тепловым нагрузкам, поэтому основная область использования режущей керамики - чистовая обработка в условиях жесткой технологической системы. Применение керамического инструмента при обработке с повышенными значениями сечения среза, при прерывистом резании, и с применнеием СОЖ существенно снижает эффективность его применения вследствие высокой вероятности внезапного отказа из-за хрупкого разрушения режущей части инструмента. Н изкая трещиностойкость керамики является причиной формирования фронта трещин, которые из-за отсутствия пластичной связующей фазы не встречают барьеров, способных затормозить или остановить их развитие. Микро- и макровыкрашивание режущих кромок керамического инструмента является превалирующим, причём не зависит от скорости резания, так как тем-пературный фактор не оказывает заметного влияния на трансформацию механизма изнашивания. Частично проблемы низкой надежности керамического инструмента снимаются применением режущих керамик, армированных нитевидными кристаллами карбида кремния, нитридных керамик, керамик с покрытиями и керамик, спеченных на твердосплавной подложке.

Режущая керамика по DIN ISO 513 подразделяется на группы, указанные на рис.3 .

Рис. 3. Классификация режущей керамики по стандарту DIN ISO 513

Оксидная керамика (обозначение CA по DIN ISO 513) имеет высокую твердость, низкий предел прочности на изгиб, вязкость и теплопроводность. Применяется для точения серых чугунов и низколегированных нетермоупрочненных сталей.

Смешанная керамика (обозначение CM ), помимо Al 2 O 3 имеет добавки TiC, TiN , TiСN, ZrO 2 и другие.По сравнению с оксидной керамикой имеет большую прочность, и область ее рационального применения расширяется на точение термоулучшенных сталей, коррозионностойких сталей, специальных легированных чугунов.

Армированная (вискоризованная) керамика (обозначение CR ) кроме Al 2 O 3 имеет в качестве армирующего компонента нитевидные высокопрочные кристаллы SiC (30...40%). В результате вязкость, прочность и стойкость к термоудару существенно повышаются. Использование армированной керамики ориентировано в первую очередь на фрезерную обработку, а также для резания труднообрабатываемых материалов, в том числе жаропрочных сплавов, закаленной стали и чугуна.

Нитридная керамика (обозначение CN ) более термостойкая, имеет более высокую стойкость к термоударам, прочность и вязкость. Она рекомендуется для точения и фрезерования серого чугуна на высоких скоростях резания, в том числе с СОЖ. Однако она не обладает достаточной химической инертностью, как керамика на основе Al 2 O 3, и при обработке углеродистых сталей имеет низкую стойкость, поэтому без покрытий не рекомендуется для их обработки.

Группа нитридной керамики SiAlON (сиалоны) представляет собой твердые растворы переменного состава, образующиеся на основе Si 3 N 4 при замещении атомов Si на Al, N и О, для которых характерна высокая химическая инертность и низкий коэффициент термического расширения. В первую очередь сиалоны предназначены для обработки жаропрочных сплавов. Например, марки CC6065 и CC6060 компании Sandvik Coromant предназначены для сплавов на никелевой основе. М арка SX9 компании NTK Cutting Tools , предназначенная для жаропрочных сплавов на кобальтовой основе. Также сиалоны используются при высокоскоростной (800...1200 м/мин) получистовой и чистовой обработке чугунов.

Отечественная промышленность выпускала и выпускает несколько групп режущей керамики, указанных в табл. 4, в которой также указаны рекомендуемые области их использования .

За рубежом керамические лезвийные инструменты выпускают фирмы Toshiba Tungalloy , Kyocera , NTK Cutting Tools , Kennametal , Sandvik Coromant , Widia , и др. Анализ тенденций развития керамического режущего инструмента свидетельствует о расширении областей его использования.

Таблица 4

Области применения отечественной режущей керамики

Марка | Тип | Область применения |

ЦМ-332, ВО-13, ВО-130, BO -100, ВО-18, ВО-180, ВШ-75 | Оксидная | Высокоскоростное точение нетермообработанных сталей (качественных конструкционных, улучшенных, конструкционных легированных), с твердостью 160...380 HB, а также серых чугунов твердостью 143...289 HB без применения СОЖ. |

ВОК-200, В3, ВОК-60, ВОК-63, ВОК-71 | Смешанная с TiC | Для чистовой и получистовой обработки резанием углеродистых и легированных сталей, цементуемых и закаленных с твердостью 30...50 HRC, а также ковких, высокопрочных, отбеленных чугунов. |

ОНТ-20 (кортинит) | Смешанная с TiN | Для обработки закаленных сталей, отбеленных чугунов, медных и никелевых сплавов |

ТВИН-400 | На основе Al 2 O 3 армированная нитевидными кристаллами SiC | Для обработки никелевых сплавов, закаленных высоколегированных и быстрорежущих сталей и чугунов твердостью более 250 НВ, с высокими скоростями и большими подачами при черновом, получистовом и чистовом точении и фрезеровании. |

ТВИН-200, Силинит-Р | Нитридная | Для обработки всех видов чугуна с большими подачами и скоростями, при черновом, получистовом и чистовом точении, фрезеровании, для обработки сплавов на основе никеля и кобальта. Возможно применение СОЖ. |

ВОКС-300, ВОК-95С, ВОК-95М | Слоистый керамический материал на твердосплавной подложке | Для чистовой и получистовой токарной обработки углеродистых, легированных, закаленных сталей и различных чугунов, в том числе прерывистого точения. Для нарезания резьбы и канавок в деталях из закаленной стали. |

Сравнение показателей теплостойкости и допустимой скорости резания для инструментальных материалов, не относящихся к сверхтвердым материалам приведены в таблице 5 .

Таблица 5

Теплостойкость и допустимая скорость резания для инструментальных материалов

Обрабатываемый материал | Теплостойкость инструментального материала, 0 С | Допустимая скорость при обработке резанием стали 45, м/мин |

Легированная сталь | ||

Быстрорежущая сталь | ||

Твердые сплавы: | ||

Группа ВК | ||

Группы ТК и ТТК | ||

С покрытием | ||

Керамика |

Сверхтвердые инструментальные материалы (СТМ)

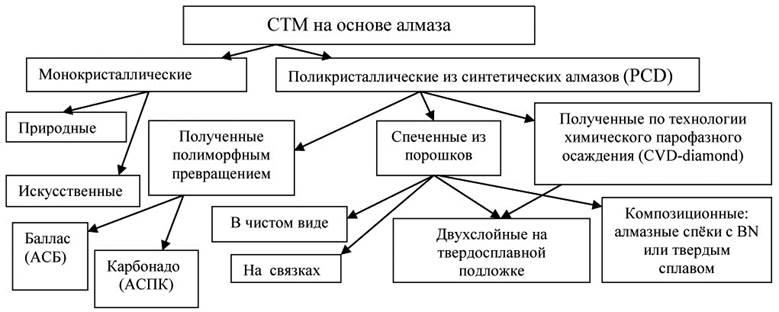

Сверхтвердыми принято считать инструментальные материалы, имеющие твердость по Виккерсу при комнатной температуре свыше 35ГПа. К этой группе относятся инструментальные материалы на основе алмаза и материалы на основе кубического нитрида бора (плотного нитрида бора), имеющие период стойкости в 50...200 раз больший по сравнению с твердым сплавом. Основные обрабатываемые материалы инструментом, оснащенным СТМ показаны на рис. 4.

Рис. 4. Области использования СТМ

Наиболее эффективное применение алмазного инструмента получают на чистовых и отделочных операциях при обработке деталей из цветных металлов и их сплавов, а также неметаллических и композиционных материалов. Алмаз, как инструментальный материал имеет два существенных недостатка - относительно низкую теплостойкость и диффузионное растворение в железе при высоких температурах, что практически исключает использование алмазного инструмента при обработке сталей и сплавов, способных образовывать карбиды. В то же время, благодаря очень высокой теплопроводности, режущая кромка лезвия интенсивно охлаждается, поэтому алмазный инструмент пригоден для работы с высокими скоростями резания.

Типы существующих в мировой практике СТМ на основе алмазов представлены на рис. 5.

Рис. 5. Сверхтвердые материалы для лезвийного инструмента на основе алмаза

К сожалению, в РФ осталась достаточно слабая собственная сырьевая база высококачественного синтетического алмазного сырья для производства лезвийного алмазного инструмента, и российским производителем алмазного инструмента приходится закупать у зарубежных фирм высокопрочные синтетические алмазные порошки, основными поставщиками которых являются Element Six (подразделение De Beers), Diamond Inn ovations (подразделение General Electric), Sumitomo Electric Industries, Toshiba Tungalloy а также многочисленные фирмы КНР и Южной Кореи. Эти же и другие фирмы производят не только алмазное сырье, но и инструмент из СТМ.

Монокристаллические алмазные лезвийные инструменты, например, отечественные ОАО "МПО по ВАИ" (ранее Томилинский завод алмазного инструмента) или серии Monodie фирмы Element Six (бывшая De Beers Industrial Diamonds) изготавливают режущий инструмент для обработки радиотехнической керамики, полупроводниковых материалов, высокоточной обработки цветных сплавов. Монокристаллический алмазный инструмент характеризуется рекордными показателями по износостойкости и минимальным радиусом округления режущей кромки, что обеспечивает высокое качество обработанной поверхности. Следует учитывать, что стоимость монокристаллического алмазного лезвийного инструмента в разы превосходит стоимость алмазного инструмента из поликристаллов.

Преимущества инструментальных поликристаллических алмазов (ПКА, за рубежом PCD ), в сравнении с монокристаллическими, связаны с произвольной ориентацией кристаллов в рабочем слое режущих пластин, что обеспечивает высокую однородность по твердости и стойкости к истиранию во всех направлениях при больших показателях прочности.

Из поликристаллических алмазов (обозначение - ПКА в России и PCD за границей) , полученных на основе фазового перехода, распространение для лезвийного инструмента получили марки АСПК, которые получают из графита при синтезе в присутствии металлорастворителей. Марки АСПК выпускаются в виде цилиндров диаметром 2, 3 и 4 мм, длиной до 4 мм.

Из всех видов PCD наибольшее распространение имеют алмазные инструменты полученные спеканием порошков алмазов (размер 1...30 мкм) в присутствии кобальтового катализатора. Примером могут служить мелкозернистые CMX 850 или универсальная марка CTM302 фирмы Element Six , вставки различной формы ВНИИАЛМАЗ, ОАО "МПО по ВАИ".

Существенные преимущества по прочности пластин и по удобству их крепления пайкой в корпусе инструмента имеют двухслойные пластины с алмазным слоем на твердосплавной подложке, называемые также АТП - алмазно-твердосплавные пластины. Например, за рубежом такие пластины различных типоразмеров под фирменным названием Compax выпускает Diamond Innovations. Компания Element Six выпускает пластины Sindit e с толщиной алмазного слоя от 0,3 до 2,5 мм и различной величиной алмазного зерна. Двухслойный СВБН отечественного производства припаивают в вершине твердосплавной пластины стандартных размеров

К классу композиционных относят алмазосодержащие материалы на основе твердых сплавов, а также композиции на основе поликристаллических алмазов и гегсагонального нитрида бора. Из композитов алмаз - твердый сплав, хорошо зарекомендовавших себя в эксплуатации, следует отметить "Славутич" (из природных алмазов) и "Твесал" (из синтетических алмазов).

Поликристаллы алмаза, полученные химическим парофазным осаждением (CVD -diamond ), представляют принципиально новый тип СТМ на основе алмазов. По сранению с поликристаллическими алмазами других типов, они характеризуются высокой чистотой, твердостью и теплопроводностью, но меньшей прочностью. Представляют толстые пленки, а по сути - пластины толщиной 0,3...2,0 мм (наиболее типична толщина 0,5 мм), которые после выращивания отслаиваются от подложки, разрезаются лазером и припаиваются к твердосплавным вставкам. При обработке высокоабразивных и твердых материалов имеют стойкость в несколько раз выше других PCD . По данным компании Element Six , выпускающих такие PCD под общим названием CVDite, они рекомендуются для непрерывного точения керамики, твердых сплавов, металломатричных композиций. Для обработки сталей не используются. В последние годы появились публикации о промышленном выращивании монокристаллических алмазов по технологии CVD . Таким образом, в ближайшем будущем следует ожидать появления на рынке монокристаллических алмазных инструментов этого типа.

По технологии CVD получают не только алмазный лезвийный инструмент, описанный выше, но и алмазные покрытия на твердом сплаве и некоторых керамических инструментальных материалах. Поскольку температура процесса составляет 600...1000 0 С, такие покрытия не могут быть нанесены на стальной инструмент. Толщина покрытий на инструменте, в том числе сложнопрофильном (сверла, фрезы, СМП), составляет 1...40 мкм. Области рационального использования алмазных покрытий аналогичны инструменту CVD -diamond .

Следует отличать алмазные покрытия от алмазоподобных. Алмазоподобные - Diamond -Like Coating (DLC ) покрытия аморфного типа состоят из атомов углерода, как с алмазными, так и с графитоподобными связями. Алмазоподобные покрытия, наносимые методами физического осаждения из газовой фазы (PVD ) и химического осажденияиз газовой фазы активированные плазмой(PACVD ) имеют толщину 1...30 мкм (обычно около 5 мкм) и характеризуются высокой твердостью и рекордно низким коэффициентом трения. Поскольку процесс нанесения таких покрытий проводится при температурах не выше 300 0 С они используются также для повышения стойкости быстрорежущего инструмента. Наибольший эффект от алмазоподобных покрытий достигается при обработке медных, алюминиевых, титановых сплавов, неметаллических материалов и высокоабразивных материалов .

СТМ на основе поликристаллического кубического нитрида бора (ПКНБ в России и PCBN за границей), незначительно уступая алмазу по твердости, отличаются высокой теплостойкостью, стойкостью к циклическому воздействию высоких температур и, что особенно важно, более слабым химическим взаимодействием с железом, поэтому наибольшая эффективность применения инструментов на основе BN имеет место при обработке чугунов и сталей, в том числе высокотвердых .

За рубежом по ISO 513 подразделение марок PCBN ведется по содержанию в материале кубического нитрида бора: с высоким (70...95%) содержанием BN (индекс "H ") и относительно небольшим количеством связки, и с низким (40...70%) содержанием BN (индекс "L ") . Для низкосодержащих марок PCBN используется керамическая связка TiCN . Марки с высоким содержанием BN рекомендуются для высокоскоростной обработки чугуна всех типов, в том числе закаленных и отбеленных, а также точения жаропрочных никелевых сплавов. PCBN с низким содержанием BN , обладают большей прочностью и используются в основном для обработки закаленных сталей, в том числе при прерывистой обработке . Фирмой Sumitomo Electric также выпускаются пластины PCBN с керамическим покрытием (тип BNC ), имеющие повышенную стойкость при высокоскоростной обработке сталей и обеспечивающие высокое качество обработанной поверхности.

Помимо однородных по структуре, ПКНБ выпускаются в виде двухслойных пластин с твердосплавной основой (аналогично ПКА). Композиционные ПКНБ получают спеканием смеси порошков синтетического алмаза и кубического или вюрцитного нитрида бора. В зарубежных странах материалы на основе вюрцитного нитрида бора широкого применения не имеют .

Назначение СТМ на основе кубического нитрида бора :

Композит 01 (Эльбор Р), Композит 02 (Бельбор Р) - тонкое и чистовое точение без удара и торцовое фрезерование закалённых сталей и чугунов любой твёрдости, твёрдых сплавов с содержанием связки более 15%.

Композит 03 (Исмит) - чистовая и получистовая обработка закалённых сталей и чугунов любой твёрдости.

Композит 05, композит 05ИТ, композит КП3 - предварительное и окончательное точение без удара закалённых сталей до 55HRC и серого чугуна твердостью 160...600HB , глубина резания до 0,2...2 мм, торцовое фрезерование чугуна.

Композит 06 - чистовое точение закалённых сталей до 63HRC.

Композит 10 (Гексанит Р), композит КП3 - предварительное и окончательное точение с ударом и без удара, торцовое фрезерование сталей и чугунов любой твёрдости, твёрдых сплавов с содержанием связки более 15% , прерывистое точение, обработка наплавленных деталей. Глубина резания 0,05...0,7 мм.

Томал 10, Композит 10Д - черновое, получерновое и чистовое точение и фрезерование чугунов любой твёрдости, точение и растачивание сталей и сплавов на основе меди, резание по литейной корке.

Композит 11 (K иборит) -предварительное и окончательное точение, в том числе с ударом, закалённых сталей и чугунов любой твёрдости, износостойких плазменных наплавок, торцовое фрезерование закалённых сталей и чугунов.

К сожалению, некоторые из вышеуказанных марок отечественных ПКНБ можно приобрести только из старых запасов, поскольку их изготовление прекратилось.

За рубежом лезвийные инструменты на основе PCBN выпускают фирмы Element Six , Diamond Inn ovations, Sumitomo Electric Industries, Toshiba Tungalloy , Kyocera , NTK Cutting Tools , CeramTec , Kennametal , SecoTools , Mitsubishi Carbide , Sandvik Coromant , ИСМ (Украина), Widia , и др.

В целом, основная область эффективного применения лезвийного режущего инструмента из СТМ - автоматизированное производство на базе станков с ЧПУ, многоцелевых станков, автоматических линий, специальных скоростных станков. В связи с повышенной чувствительностью инструментов из СТМ к вибрациям и ударным нагрузкам, к станкам предъявляются повышенные требования в отношении точности, виброустойчивости и жесткости технологической системы. Применение инструмента из СТМ позволяет увеличить производительность обработки в несколько раз по сравнению с твердосплавным инструментом, при этом улучшается качество обработанных поверхностей и исключается необходимость последующей абразивной обработки. Выбор оптимальной скорости резания определяется величиной снимаемого при-пуска, возможностями оборудования, подачей, наличием ударных нагрузок в процессе резания и многими другими факторами.

Заключение

За последние десятилетия объем различных типов инструментальных материалов для лезвийного инструмента, потребляемых металообрабатывающими производствами технологически развитых стран, сильно изменился. Практически не используются для лезвийного инструмента углеродистые и легированные инструментальные стали. Заметно снизилось потребление быстрорежущих сталей с 65...70% до 35...40%, в то время как, объёмы использования твёрдых сплавов увеличились с 30 до 55%, а режущей керамики и сверхтвёрдых инструментальных материалов с 1% до 10% .

Из быстрорежущих сталей наилучшие показатели как по прочности, так и по износостойкости имеют материалы, изготовленные методами порошковой металлургии, которые также позволяют сформировать заготовку, максимально близкую по форме к окончательной форме режущего инструмента.

Существенно увеличивается доля использования относительно недорогих керметов (безвольфрамовых твердых сплавов), которые в ряде случаев не уступают, а иногда и превосходят по эксплуатационным характеристикам традиционные вольфрамсодержащие твердые сплавы. В Японии доля использования керметов доходит до 40% от объема твердосплавного инструмента. Несомненно следует ожидать существенного роста использования керметов и в российской промышленности.

Появился принципиально новый тип ультрамелкозернистых твердых сплавов с уникальной изгибной прочностью, соизмеримой с прочностью быстрорежущих сталей. Выпуск заготовок таких твердых сплавов в виде стержней различного диаметра приводит к тенденции изготовления необходимого концевого инструмента непосредственно на самих предприятиях при использовании многокоординатных шлифовальных станков с ЧПУ.

Из режущих керамик наиболее перспективными являются керамики, упрочненные нитевидными кристаллами нитрида кремния и сиалоны.

Из сверхтвердых материалов следует отметить появление поликристаллических алмазных лезвийных инструментов нового типа, изготавливаемых по технологии химического парофазного осаждения (CVD-diamond). В ближайшее время следует ожидать появления на рынке инструмента из монокристаллического алмаза, полученного по аналогичной технологии, что позволит в несколько раз снизить цены на монокристаллический лезвийный инструмент по сравнению с инструментом на основе природных алмазов и алмазами, получаемыми по традиционным технологиям синтеза.

С сожалением приходится констатировать, что отечественная инструментальная промышленность утеряла лидирующее положение в области создания новых инструментальных материалов. Помимо этого, многие марки инструментальных материалов, положительно зарекомендовавшие себя в практическом использовании, в настоящее время выпускаться перестали. Особенно это заметно в области производства режущей керамики и схверхтвердых инструментальных материалов.

В данной статье не рассматривались износостойкие покрытия на лезвийном инструменте, существенно повышающие стойкость инструмента или производительность обработки, однако, создание новых типов покрытий и расширение их использования является однозначной мировой тенденцией улучшения свойств режущего лезвийного инструмента.

Список литературы

1. Григорьев С.Н., Табаков В.П., Волосова М.А. Технологические методы повышения износостойкости контактных площадок режущего инструмента. Старый Оскол: ТНТ, 2011. 378 с.

2. Верещака А.С., Кушнер В.С. Резание материалов. М.: Высшая школа, 2009. 535 с.

3. Безъязычный В.Ф., Аверьянов И.Н., Кордюков А.В. и др. Расчет режимов резания: учебно-метод. пособие. М.: Машиностроение, 2010. 270 с.

4. Klocke F. Manufacturing Processes 1: Cutting. Berlin : Springer - Verlag , 2011. 504 p .

5. Инструменты из сверхтвердых материалов / под ред. Н.В. Новикова. М: Машиностроение, 2005. 555 с.

6. Smith G. Cutting Tool Technology: Industrial Handbook. London: Springer-Verlag London Limited, 2008. 559 p.

7. Маслов А.Р. Инструментальные системы машиностроительных производств. М.: Машиностроение, 2006.336 с.

8. Андреев В.Н., Боровский Г.В., Боровский В.Г., Григорьев С.Н. Инструмент для высокопроизводительного и экологически чистого резания. М.: Машиностроение, 2010. 480 с.

9. Борисов А.А., Боровский Г.В., Вычеров В. А., Гречишников В.А., Негинский Е.А. Производство и эксплуатация современного режущего инструмента. М.: Издательство "ИТО", 2011. 104 с.

10. Справочник конструктора-инструментальщика / под ред. В.А. Гречишникова и С.В. Кирсанова. 2-е изд. М.: Машиностроение, 2006. 542 с.

11. Таратынов О.В., Босинзон М.А., Черпаков Б.И. Металлорежущие системы машиностроительных производств. М.: МГИУ, 2006. 488 c.

12. Справочник по конструкционным материалам / Б.Н. Арзамасов, Т.В. Соловьева, С.А. Герасимов и др. М.: МГТУ им. Н.Э. Баумана, 2005. 640 с.

13. Davim P. Machining of Hard Materials. London: Springer-Verlag London Limited, 2011. 211 p.

14. Davim P. Surface Integrity in Machining. London: Springer-Verlag London Limited, 2011. 215 p.

15. Davim P. Machining: Fundamentals and Recent Advances. London: Springer-Verlag London Limited, 2008. 361 p.

Основные требования к инструментальным материалам следующие:

Инструментальный материал должен иметь высокую твердость в состоянии поставки или достигаемую в результате его термической обработки – не менее 63…66 HRCпо Роквеллу.

Необходимо, чтобы при значительных температурах резания твердость поверхностей инструментов существенно не уменьшалась. Способность материала сохранять высокую твердость при повышенных температурах и исходную твердость после охлаждения называется теплостойкостью. Инструментальный материал должен обладать высокой теплостойкостью.

Наряду с теплостойкостью, инструментальный материал должен иметь высокую износостойкость при повышенной температуре, т.е. обладать хорошей сопротивляемостью истиранию обрабатываемым материалом.

Важным требованием является достаточно высокая прочность инструментального материала. Если высокая твердость материала рабочей части инструмента сопровождается значительной хрупкостью, это приводит к поломке инструмента и выкрашиванию режущих кромок.

Инструментальный материал должен обладать технологическими свойствами, обеспечивающими оптимальные условия изготовления из него инструментов. Для инструментальных сталей – это хорошая обрабатываемость резанием и давлением; благоприятные особенности термической обработки; хорошая шлифуемость после термической обработки. Для твердых сплавов особое значение приобретает хорошая шлифуемость, а также отсутствие трещин и других дефектов, возникающих в твердом сплаве после припайки пластин, при шлифовании и заточке инструмента.

16 Виды инструментальных материалов и области их применения.

Ранее всех материалов начали применять углеродистые инструментальные стали марок У7, У7А … У13, У 13А. Кроме железа они содержат 0,2…0,4 % марганца, обладают достаточной твердостью при комнатной температуре, но их теплостойкость невелика, так как при сравнительно невысоких температурах (200…250С) их твердость резко уменьшается.

Легированные инструментальные стали по своему химическому составу отличаются от углеродистых повышенным содержанием кремния или марганца, или наличием одного или нескольких легирующих элементов: хрома (увеличивает твердость, прочность, коррозионную стойкость материала, понижает его пластичность); никеля (повышает прочность, пластичность, ударную вязкость, прокаливаемость материала); вольфрама (повышает твердость и теплостойкость материала); ванадия (повышает твердость и прочность материала, способствует образованию мелкозернистой структуры); кобальта (увеличивает ударную вязкость и жаропрочность материала); молибдена (повышает упругость, прочность, теплостойкость материала). Для режущих инструментов используются низколегированные стали марок 9ХФ, 11ХФ, 13Х, В2Ф, ХВ4, ХВСГ, ХВГ, 9ХС и др. Эти стали обладают более высокими технологическими свойствами – лучшей закаливаемостью и прокаливаемостью, меньшей склонностью к короблению, но теплостойкость их практически равна теплостойкости углеродистых сталей 350…400С и поэтому они используются для изготовления ручных инструментов (разверток) или инструментов, предназначенных для обработки на станках с низкими скоростями резания (мелкие сверла, развертки).

Быстрорежущие инструментальные стали. Из группы высоколегированных сталей для изготовления режущих инструментов используются быстрорежущие стали с высоким содержанием вольфрама, молибдена, кобальта, ванадия. Современные быстрорежущие стали можно разделить на три группы.

К сталям нормальной теплостойкости относятся вольфрамовые Р18, Р12, Р9 и вольфрамомолибденовые Р6М5, Р6М3, Р8М3. Эти стали имеют твердость в закаленном состоянии 63…66HRC, предел прочности при изгибе 2900…3400Мпа, ударную вязкость 2,.7…4,8 Дж/м 2 и теплостойкость 600…650С. Они используются при обработке конструкционных сталей, чугунов, цветных металлов, пластмасс. Иногда применяются быстрорежущие стали, дополнительно легированные азотом (Р6АМ5, Р18А и др.), которые являются модификациями обычных быстрорежущих сталей. Легирование азотом повышает режущие свойства инструмента на 20…30%, твердость – на 1 – 2 единицыHRC.

Стали повышенной теплостойкости характеризуются повышенным содержанием углерода – 10Р8М3, 10Р6М5; ванадия – Р12Ф3, Р2М3Ф8; Р9Ф5; кобальта – Р18Ф2К5, Р6М5К5, Р9К5, Р9К10, Р9М4К8Ф, 10Р6М5Ф2К8 и др.

Твердость сталей в закаленном состоянии достигает 66…70HRC, они имеют более высокую теплостойкость (до 620…670С). Это дает возможность использовать их для обработки жаропрочных и нержавеющих сталей и сплавов, а также конструкционных сталей повышенной прочности и закаленных. Период стойкости инструментов из таких сталей в 3 – 5 раз выше, чем из сталей Р18, Р6М5.

Стали высокой теплостойкости характеризуются пониженным содержанием углерода, но весьма большим количеством легирующих элементов – В11М7К23, В14М7К25, 3В20К20Х4Ф. Они имеют твердость 69…70HRC, и теплостойкость 700…720С. Наиболее рациональная область их использования – резание труднообрабатываемых материалов и титановых сплавов. В последнем случае период стойкости инструментов в 30 – 80 раз выше, чем из стали Р18, и в 8 – 15 раз выше, чем из твердого сплава ВК8. При резании конструкционных сталей и чугунов период стойкости возрастает менее значительно (в 3 – 8 раз).

Твердые сплавы. Эти сплавы получают методами порошковой металлургии в виде пластин или коронок. Основными компонентами таких сплавов являются карбиды вольфрамаWC, титанаTiC, танталаTaCи ниобияNbC, мельчайшие частицы которых соединены посредством сравнительно мягких и менее тугоплавких кобальта или никеля в смеси с молибденом.

Твердые сплавы имеют высокую твердость – 88…92 HRA(72…76HRC) и теплостойкость до 850…1000С. Это позволяет работать со скоростями резания в 3 – 4 раза большими, чем инструментами из быстрорежущих сталей.

Применяемые в настоящее время твердые сплавы делятся:

на вольфрамовые сплавы группы ВК: ВК3, ВК3-М, ВК4, ВК6, ВК6-М, ВК6-ОМ, ВК8 и др. В условном обозначении цифра показывает процентное содержание кобальта. Например, обозначение ВК8 показывает, что в нем 8% кобальта и 92% карбидов вольфрама. Буквами М и ОМ обозначается мелкозернистая и особо мелкозернистая структура;

на титановольфрамовые сплавы группы ТК: Т5К10, Т15К6, Т14К8, Т30К4, Т60К6 и др. В условном обозначении цифра, стоящая после буквы Т, показывает процентное содержание карбидов титана, после буквы К – кобальта, остальное – карбиды вольфрама;

на титанотанталовольфрамовые сплавы группы ТТК: ТТ7К12, ТТ8К6, ТТ20К9и др. В условном обозначении цифры, стоящие после буквы Т, показывают процентное содержание карбидов титана и тантала, после буквы К – кобальта, остальное – карбиды вольфрама;

на безвольфрамовые твердые сплавы ТМ-1, ТМ-3, ТН-20, КНТ-16, ТС20ХН. Обозначения условные.

Твердые сплавы выпускаются в виде стандартизованных пластин, которые припаиваются, приклеиваются или крепятся механически к державкам из конструкционной стали. Выпускаются также инструменты, рабочая часть которых целиком выполнена из твердого сплава (монолитные).

Сплавы группы ТК имеют более высокую теплостойкость, чем сплавы ВК. Они могут использоваться при высоких скоростях резания, поэтому их широко применяют при обработке сталей.

Инструменты из твердых сплавов группы ВК применяют при обработке деталей из конструкционных сталей в условиях низкой жесткости системы СПИД, при прерывистом резании, при работе с ударами, а также при обработке хрупких материалов типа чугуна, что обусловлено повышенной прочностью этой группы твердых сплавов и не высокими температурами в зоне резания. Их также используют при обработке деталей из высокопрочных, жаропрочных и нержавеющих сталей, титановых сплавов. Это объясняется тем, что наличие в большинстве этих материалов титана вызывает повышенную адгезию со сплавами группы ТК, также содержащими титан. Сплавы группы ТК имеют значительно худшую теплопроводность и более низкую прочность, чем сплавы ВК.

Введение в твердый сплав карбидов тантала или карбидов тантала и ниобия (ТТ10К8-Б) повышает его прочность. Однако температура теплостойкости этих сплавов ниже, чем у двух карбидных.

Особомелкозернистые твердые сплавы применяют для обработки материалов с большой истирающей способностью. Их применяют для чистовой и получистовой обработки деталей из высокопрочных вязких сталей с повышенной склонностью к наклепу.

Сплавы с низким содержанием кобальта (Т30К4, ВК3, ВК4) применяют на чистовых операциях, с большим содержанием кобальта (ВК8, Т14К8, Т5К10) используют на черновых операциях.

Минералокерамика. Ее основу составляют оксиды алюминияAl 2 О 3 с небольшой добавкой (0,5…1%) оксида магнияMgO. Высокая твердость, теплостойкость до 1200С, химическая инертность к металлам, сопротивление окислению во многом превосходят эти же параметры твердых сплавов, но уступает по теплопроводности и имеет более низкий предел прочности на изгиб.

Высокие режущие свойства минералокерамики проявляются при скоростной обработке сталей и высокопрочных чугунов, причем чистовое и получистовое точение и фрезерование повышает производительность обработки деталей до 2 раз при одновременном возрастании периодов стойкости инструментов до 5 раз по сравнению с обработкой инструментами из твердого сплава. Минералокерамика выпускается в виде неперетачиваемых пластин, что существенно облегчает условия ее эксплуатации.

Сверхтвердые инструментальные материалы (СТМ) – наиболее перспективные – это синтетические сверхтвердые материалы на основе алмаза или нитрида бора.

Для алмазов характерны высокая твердость и износостойкость. По абсолютной твердости алмаз в 4-5 раз тверже твердых сплавов и в десятки и в сотни раз превышает износостойкость других инструментальных материалов при обработке цветных сплавов и пластмасс. Вследствие высокой теплопроводности алмазы лучше отводят теплоту из зоны резания, однако, из-за их хрупкости область их применения сильно ограничена. Существенный недостаток алмаза – при повышенной температуре он вступает в химическую реакцию с железом и теряет работоспособность.

Поэтому были созданы новые сверхтвердые материалы, химически инертные к алмазу. Технология получения их близка к технологии получения алмазов, но в качестве исходного вещества использовался не графит, а нитрид бора.

Применение в промышленности труднообрабатываемых материалов и постоянный рост производительности труда, особенно в процессах обработки металлов резанием, требует создания новых методов обработки и новых металлорежущих инструментов из более эффективных инструментальных материалов.

Производительность инструмента в значительной степени зависит от его способности сохранять определенное время режущие свойства. Режущие свойства ухудшаются не только под влиянием высокой температуры, повышающейся в процессе резания и вызывающей снижение твердости инструмента, но и таких явлений, как адгезия, диффузия, абразивно-механическое изнашивание режущей кромки и поверхностей инструмента.

Способность инструмента сопротивляться указанным явлениям называется износостойкостью . Стойкость инструмента измеряется временем, в течение которого сохраняются его режущие свойства и на определенных условиях работы. Во избежание преждевременного разрушения режущей кромки необходимо, чтобы инструментальный материал был также достаточно прочным.

Следовательно, инструментальные материалы независимо от их химического состава и способа производства, предназначенные для использования в качестве режущих элементов инструментов, должны иметь: твердость, превышающую твердость обрабатываемых металлов; высокую износостойкость; красностойкость; механическую прочность в сочетании с достаточной пластичностью. Перечисленные свойства определяют физико-механические характеристики инструментальных материалов. Однако не все инструментальные материалы обладают одинаково высокими физико-механическими свойствами. Они изменяются в зависимости от химического состава, структурного состояния, от условия взаимодействия инструментального материала с металлом обрабатываемой детали в процессе резания и от его устойчивости при изменяющихся температурах.

Классификация инструментальных материалов по химическому составу и физико-механическим свойствам

Классификация инструментальных материалов по химическому составу и физико-механическим свойствам приведена на рис. 1, из которого видно, что в настоящее время материалы режущих инструментов делятся на четыре группы и отличаются значительной номенклатурой, В соответствии с этим различные режущие материалы должны иметь свои рациональные области применения.

Рисунок 1. Классификация современных инструментальных режущих материалов

Материалы, относящиеся к II — IV группам, имеют повышенные режущие свойства и поэтому являются прогрессивными.

Прогрессивные режущие материалы благодаря повышенной теплостойкости и износостойкости, в сравнении с инструментальными сталями, обеспечивают при резании инструментом работу на повышенных скоростях резания, обработку металлов с высокой твердостью, чем способствуют повышению производительности труда и эффективности технологического процесса. Производительность процесса механической обработки зависит не только от скорости резания, но и от величины подачи и глубины резания. Эти параметры определяют площадь среза и соответственно силу резания, воздействующую на режущую часть инструмента, вызывая сложные напряжения в режущем клине. Поэтому одной из основных механических характеристик инструментального режущего материала является прочность на изгиб. Однако в природе не существует материалов, обладающих одновременно высокой, твердостью, износостойкостью и прочностью.

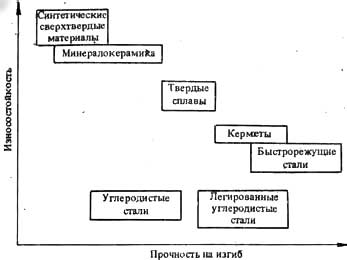

Относительное расположение инструментальных материалов по износостойкости и прочности показано на рис. 2.

Рисунок 2. Относительное расположение режущих материалов по их износостойкости и прочности на изгиб его проектирования с учетом физико-механических свойств материала и факторов режима резания.

Ученые материаловеды работают над созданием новых материалов и совершенствованием существующих в направлении одновременного повышения вышеуказанных свойств материалов.

Перед студентами-инструментальщиками и технологами стоит задача рационального выбора режущего материала для конкретного инструмента и вида обработки.

К основным достижениям последнего времени в области прогрессивных режущих материалов можно отнести:

- повышение качества металлокерамических вольфрамотитанокобальтовых твердых сплавов;

- разработку маловольфрамовых твердых сплавов;

- разработку и совершенствование безвольфрамовых твердых сплавов;

- повышение режущей способности сплавов за счет нанесения покрытий карбидом титана, нитридом титана, карбонитридами и оксидами различных металлов;

- разработку и совершенствование оксидно-карбидной минералокерамики;

- создание поликристаллов синтетических сверхтвердых материалов на основе углерода и нитрида бора.

Качество инструментального материала определяется комплексом механических и физико-химических свойств:

- пределом прочности при одноосном растяжении и сжатии;

- температурной зависимостью предела текучести или твердости;

- температурной зависимостью предела выносливости;

- температурной зависимостью интенсивности адгезии с обрабатываемым материалом;

- модулем упругости, температурным коэффициентом линейного расширения, коэффициентом Пуассона;

- тепло- и температуропроводностью;

- температурной зависимостью скорости взаимного растворения инструментального и обрабатываемого материалов;

- температурной зависимостью скорости окисления.

Сравнение основных физико-механических свойств групп режущих материалов приведено в табл. 1. Керметы, занимающие по режущим характеристикам промежуточное значение между твердым сплавом и быстрорежущей сталью, не включены в табл. 1.

| Материал | Плотность?, 10 3 кг/м 3 | Микротвердость HV,10 7 Па | Предел прочности при сжатии? сж. МПа | Предел прочности при изгибе? из, МПа | Модуль продольной упругости Е, ГПа | Теплопроводность, Вт / (м* К) | Теплостойкость, °C |

| Твердые сплавы | 11…80 | ||||||

| Минералокерамика: оксидная | |||||||

| оксидно-карбидняя | |||||||

| Сверхтвердый кубический нитрид бора | |||||||

| синтетическийалмаз |

Новые инструментальные материалы обычно имеют ограниченную область применения, – поэтому они будут дополнять, а не заменять основные виды инструментальных материалов. Сложность процесса стружкообразования, особенно в условиях прерывистого резания и при высоких температурах, не позволяет в настоящее время прогнозировать режущую способность новых инструментальных материалов при всех условиях обработки.

Усовершенствованные существовавшие и созданные новые прогрессивные режущие материалы обладают повышенными режущими свойствами и позволяют обрабатывать резанием все конструкционные материалы.

Работоспособность металлорежущего инструмента может быть обеспечена только в том случае, если его рабочая часть выполнена из материала, обладающего комплексом определенных физико-механических свойств. Материалы, отвечающие в той или иной мере требованиям этого комплекса и способные осуществлять резание, называются инструментальными материалами.

Чтобы внедриться в поверхностные слои обрабатываемой заготовки, материал режущих лезвий рабочей части инструментов должен иметь высокую твердость. Твердость инструментальных материалов может быть природная, т.е. свойственная материалу при его образовании, и может быть достигнута специальной обработкой. Например, инструментальные стали в состоянии поставки с металлургических заводов сами легко поддаются обработке резанием. После механической обработки, термообработки, шлифования и заточки инструментов из стали их прочность и твердость резко повышаются.

Из всех инструментальных материалов наилучшем сочетанием прочностных характеристик обладают инструментальные стали. Благодаря этому рабочая часть инструментов, выполненных из инструментальных сталей, успешно выдерживает сложный характер нагружения и может работать на сжатие, кручение, изгиб и растяжение.

Инструментальные материалы

Инструментальные материалы подразделяются на следующие группы:инструментальные стали;

твердые сплавы (металлокерамика);

минералокерамика и керметы;

синтетические композиции из нитрида бора;

синтетические алмазы.

Инструментальные стали разделяют на углеродистые, легированные и быстрорежущие.

Углеродистые инструментальные стали применяют для изготовления инструмента, работающего при малых скоростях резания. Из стали марок У9 и У10А изготовляют пилы; из стали марок У11, У11А, У12 - ручные метчики и др. Буква У в марке стали обозначает углеродистая, цифра - содержание в стали углерода в десятых долях процента, буква А - высокое качество стали (содержание серы и фосфора не более 0,03% каждого элемента).

Основными свойствами углеродистых инструментальных сталей является высокая твердость (HRC3 62-65) и низкая температуростойкость. Для сталей марок У10А - У13А 220°С, поэтому инструмент из этих сталей рекомендуется применять при скорости резания не более 8 - 10 м/мин.

Легированные инструментальные стали бывают хромистые (X), хромисто-кремнистые (ХС), вольфрамовые (В) и хромовольфрамомарганцовистые (ХВГ) и др.

Цифры в марке стали обозначают содержание (в процентах) входящих компонентов. Первая цифра слева от букв определяет содержание углерода в десятых долях процента (если содержание углерода менее 1%), цифры справа от буквы указывают среднее содержание легирующего элемента в процентах.

Из стали марки X изготовляют метчики, плашки, из стали 9ХС - сверла, развертки, метчики и плашки. Сталь В1 рекомендуется для изготовления мелких сверл, метчиков и разверток.

Температуростойкость легированных инструментальных сталей 350 -400°С и поэтому допустимые скорости резания для инструмента из этих сталей в 1,2 -1,5 раза выше, чем для инструмента из углеродистых инструментальных сталей.

Быстрорежущие (высоколегированные) стали применяют для изготовления различных инструментов, но чаще сверл, зенкеров, метчиков. Быстрорежущие стали обозначают буквами и цифрами, например сталь Р6МЗ. Буква Р (рапид) означает, что сталь быстрорежущая, цифры после нее - среднее содержание вольфрама в процентах, остальные буквы и цифры обозначают то же, что и в марках легированных сталей. Важнейшими компонентами быстрорежущих сталей являются вольфрам, молибден, хром и ванадий.

По режущим свойствам быстрорежущие стали делят на стали нормальной и повышенной производительности. К сталям нормальной производительности относятся вольфрамовые стали марок Р18, Р12, Р9, Р9Ф5 и вольфрамомолибденовые стали марок Р6МЗ, Р6М5, сохраняющие твердость не ниже HRC3 58 до температуры 620°С. К сталям повышенной производительности относятся стали марок Р18Ф2, Р14Ф4, Р6М5К5, Р9М4К8, Р9К5, Р9К10, Р10К5Ф5, Р18К5Ф2, сохраняющие твердость HRC3 64 до температуры 630-640*С.

Раздел 4. Современные инструментальные материалы

Требования, предъявляемые к инструментальным материалам

При резании контактные площадки инструмента подвергаются интенсивному воздействию высоких силовых нагрузок и температур, величины которых имеют переменный характер, а взаимодействие с обрабатываемым материалом и реагентами из окружающей среды приводит к протеканию интенсивных физико-химических процессов: адгезии, диффузии, окисления, коррозии и др.

С учетом необходимости сопротивления контактных площадок режущего инструмента к свойствам инструментальных материалов предъявляется ряд требований, основные из которых следующие:

1. Инструментальный материал должен иметь высокую твердость.

Твердость инструментального материала должна быть выше твердости обрабатываемого не менее чем в 1,4…1,7 раза.

2. При резании металлов выделяется значительное количество теплоты, и режущая часть инструмента нагревается. Поэтому, инструментальный материал должен обладать высокой теплостойкостью. Способность материала сохранять высокую твердость при температурах резания называется теплостойкостью. Для быстрорежущей стали - теплостойкость еще называют красностойкостью (т.е. сохранение твердости при нагреве до температур начала свечения стали).

Увеличение уровня теплостойкости инструментального материала позволяет ему работать с большими скоростями резания (таблица 4.).

Таблица 4. Теплостойкость и допустимая скорость резания инструментальных материалов.

| Материал | Теплостойкость, ºС | Предел прочности при изгибе σ изг , МПа | Допустимая скорость при резании стали 45 м/мин |

| Углеродистая сталь | 200…250 | 1900…2000 | 10…15 |

| Легированная сталь | 250…270 | 2000…2500 | 15…30 |

| Быстрорежущая сталь | 600…650 | 2050…3400 | 40…60 |

| Твердые сплавы: | |||

| Группа ВК | 900…930 | 1176…1666 | 120…200 |

| Группы ТК и ТТК | 950…980 | 980…1666 | 150…250 |

| безвольфрамовые | 800…820 | 1050… | 100…300 |

| с покрытием | 1000…1100 | 200…300 | |

| Минералокерамика | 1473…1500 | 1100…1200 | 400…600 |

| Алмазы | 700…800 | 700…800 | - |

| Композиты (КНБ) | 1300…1400 | 1300…1500 | 500…600 |

3. Важным требованием является высокая прочность материала инструмента. Если твердость материала рабочей части инструмента не обеспечивается прочностью, то это приводит к поломке инструмента и выкрашиванию режущих кромок. Таким образом, инструментальный материал должен иметь достаточный уровень ударной вязкости и сопротивляться появлению трещин (т.е. иметь высокую трещиностойкость).

4. Материал инструмента должен иметь высокую износостойкость при высокой температуре, т.е. обладать хорошей сопротивляемостью истиранию обрабатываемым материалом, т.е. сопротивление материала контактной усталости.

5. Необходимым условием достижения высоких режущих свойств инструмента является низкая физико-химическая активность инструментального материала по отношению к обрабатываемому. Поэтому кристаллохимические свойства инструментального материала должны существенно отличаться от соответствующих свойств обрабатываемого материала. Степень такого отличия сильно влияет на интенсивность физико-химических процессов (адгезионно-усталостные, коррозионно-окислительные и диффузионные процессы) и изнашивание контактных площадок инструмента.

6. Инструментальный материал должен обладать технологическими свойствами, обеспечивающими оптимальные условия изготовления из него инструментов. Для инструментальных сталей это: хорошая обрабатываемость резанием и давлением; благоприятные особенности термической обработки (малая чувствительность к перегреву и обезуглероживанию, хорошие закаливаемость и прокаливаемость, минимальные деформирование и образование трещин при закалке и т.д.); хорошая шлифуемость после термической обработки.