Установка гидроабразивной резки металла водой под давлением. Установки гидроабразивной резки

Установка (станок) гидроабразивной резки обычно состоит из следующих узлов:

- станция (насос) высокого давления;

- режущая головка (две или несколько режущих головок);

- трубопроводы высокого давления;

- координатный стол с ванной и приводами перемещений режущих головок;

- система подачи абразива;

- бак-отстойник;

- система управления.

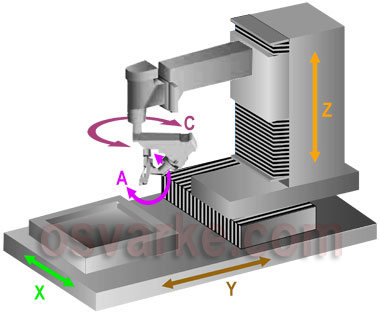

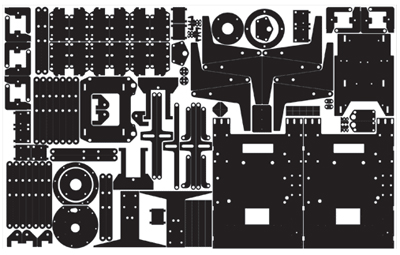

Рисунок. Установка гидроабразивной резки

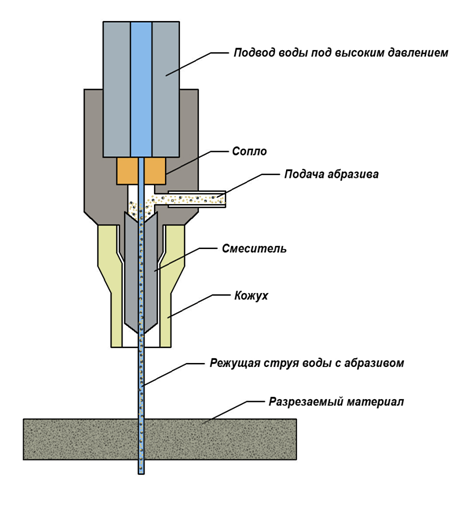

С помощью насоса высокого давления вода сжимается до необходимого давления и затем подается в режущую головку по трубопроводам. Режущая головка обеспечивает преобразование энергии воды, сжатой под высоким давлением, в кинетическую энергию высокоскоростной водноабразивной струи и ее окончательное формирование в качестве режущего инструмента.

Система дозированной подачи абразива состоит из абразивного бункера под давлением, устройства дозирования и подачи абразива в режущую головку, снабженного минибункером, а также гибких соединительных шлангов.

Координатный стол (с приводами перемещений) предназначен для размещения обрабатываемых изделий и позиционирования режущих головок, а ванна - для приема водноабразивной струи и отходов обработки. В установках для сложной вырезки деталей режущая головка может перемещаться по 5-ти осям: стандартным осям X (вперед-назад), Y (влево-вправо), Z (вверх-вниз), а также осям A (изменение угла наклона) и C (вращение вокруг оси Z).

Вода, сливаемая из ванны координатного стола, поступает в бак-отстойник , где очищается от шлама - использованного абразива и мелких остатков обрабатываемого материала.

Управление процессом резки обычно выполняется с персонального компьютера (ЭВМ).

Насосы высокого давления

Накачивание воды сверхвысокого давления в насосе осуществляется за счет возвратно-поступательных движений плунжера - вытеснителя продолговатой цилиндрической формы. Плунжер вталкивается в закрытую камеру цилиндра для повышения давления, что приводит к сжатию воды. При достижении необходимого давления открывается выходной однонаправленный вентиль, и часть сжатой жидкости выбрасывается. Затем выходной вентиль закрывается, а плунжер начинает двигаться в обратном направлении под напором расширяющейся воды. При этом давление воды уменьшается до уровня давления на впуске, и открывается входной однонаправленный вентиль.

В зависимости от способа приведения в движение плунжера различают два вида насосов сверхвысокого давления:

- прямого действия и

- мультипликаторного («усиливающего») типа - их также называют бустерными.

Насосы прямого действия имеют более простую конструкцию.

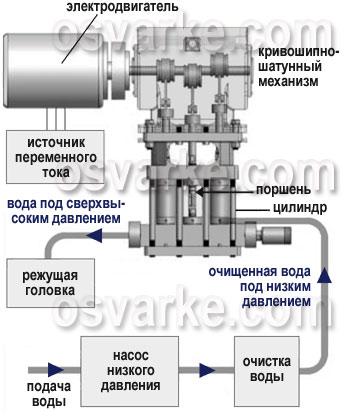

Рисунок. Применение насоса прямого действия в установке гидроабразивной резки

Питающий насос создает предварительное низкое давление воды. Затем вода очищается и поступает в насос высокого давления. Электродвигатель приводит в движение три поршня, поочередно выталкивающих воду из цилиндров.

Насосы прямого действия являются сравнительно дешевыми, позволяют плавно увеличивать давление и обладают очень высоким КПД - до 95% и выше. Однако давление воды, создаваемое такими насосами, обычно не превышает 3800 атмосфер.

Более высокое давление воды (до 4150 или 6000 бар) способны создавать насосы мультипликаторного (бустерного) типа .

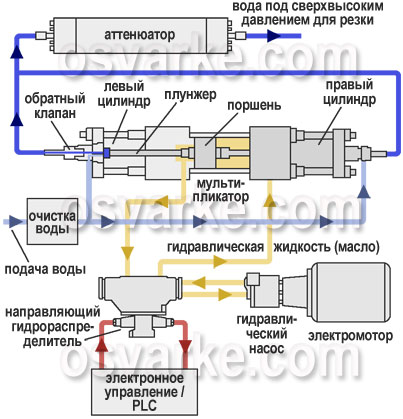

Рисунки. Выталкивание воды сверхвысокого давления поочередно из левого (верхний рисунок) и правого (нижний рисунок) цилиндров в насосе мультипликаторного типа

Поршень приводится в движение то в одну, то в другую сторону маслом, подающимся под первичным давлением (как правило, порядка 207 атмосфер), которое создается гидравлическим насосом. Площадь каждого из оснований поршня может быть в 20 раз больше площади рабочей поверхности каждого из плунжеров. В результате давление воды, выталкиваемой плунжерами поочередно из камер обоих цилиндров, в 20 раз выше первичного давления масла. Пока вода выбрасывается из одной камеры высокого давления, в противоположную камеру поступает вода под низким давлением и т. п.

Аттенюатор (аккумулятор) сглаживает пульсации давления воды и обеспечивает ее непрерывный поток для процесса резки.

Насосы мультипликаторного типа конструктивно сложнее и требуют охлаждения.

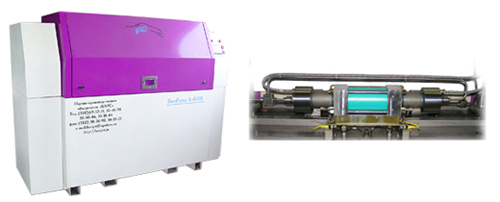

Фото. Насос Jet Edge iP60-100 с двумя мультипликаторами (слева) и система из двух насосов OMAX P4055V прямого действия (справа), используемые в станках гидроабразивной резки

Дополнительные устройства

Система водоподготовки . Предназначена в основном для смягчения воды и ее очистки от нежелательных примесей (содержащих железо, кремний, марганец и т. п.), способствующих сокращению срока службы водяного сопла и уплотнителей для высокого давления. Кроме того, может обеспечивать резервный запас воды, необходимые температуру и давление воды, подаваемой в насос высокого давления, а также может использоваться для охлаждения мультипликаторного насоса.

Система защиты от столкновений . Применяется для исключения возможности столкновения режущей головки с заготовкой при неровности поверхности. Смесительная трубка ограждается защитным кольцом, соединенным с датчиком удара. При фиксировании столкновения движение резака прекращается, и он сохраняет свою работоспособность после удаления препятствия.

При управляемой оси Z возможно использование системы контроля высоты режущей головки , позволяющей постоянно поддерживать очень близкое расстояние между режущей головкой и поверхностью заготовки, что значительно повышает скорость и точность обработки.

Оптический локатор . Состоит из миниатюрной водостойкой видеокамеры, способной точно определять координаты любых точек на поверхности обрабатываемого изделия, и программы для пересчета координат точек после переустановки или перемещении изделия. В результате данная система записывает в память расположение детали и позволяет в дальнейшем продолжить рез по тому же контуру как передвинутой произвольным образом заготовки с габаритами, значительно превышающими размеры координатного стола, так и временно отложенной заготовки.

Система управления уровнем воды в ванне . Предназначена для поднятия уровня воды при резке и его опускания до исходного уровня по окончании процесса обработки. При этом существенно уменьшается уровень шума, разбрызгивания режущей струи и выброса в воздух абразивной пыли. Для эффективной резки под водой ее слой над заготовкой должен быть очень тонким. Так, при толщине укрывающего слоя 1мм мощность струи снижается уже примерно на 5%.

Также возможно применение системы удаления шлама, лазерного указателя для позиционирования резака, системы удаленного наблюдения за установкой, сверлильной головки и других дополнительных компонентов.

Расходные материалы

В таблице ниже приведены средние значения ресурса расходных материалов при резке стали на установках BarsJet (разработка - НПО «БАРС», производство - ООО «Дельта-Интех», Челябинская область, пос. Казанцево). Фактические значения зависят от режимов работы станка, прежде всего от рабочего давления насоса. Так, при обработке стекла эксплуатационный ресурс будет больше, чем при обработке стали или титана.

Таблица. Средние значения ресурса расходных материалов, полученные из статистики эксплуатации установок BarsJet (с насосом мультипликаторного типа Thueringer и режущей головкой Thueringer) при гидроабразивной резке стали (данные компании ООО «ТехноАльянсГрупп», г. Москва)

| Комплектующие | Среднее значение ресурса эксплуатации (часы) |

| Водяное сопло | 60 |

| Смесительная трубка | 80 |

| Решетка на координатный стол | 150 |

| Комплект уплотнений для мультипликатора | 200 |

| Смазка для кареток | 200 |

| Трубка подачи абразивного материала | 250 |

| Клапан «грибок» (минибункер) | 250 |

| Водяной фильтроэлемент для режущей головки | 300 |

| Сборка входного и выходного клапана мультипликатора | 500 |

| Комплект уплотнений для гидравлической части мультипликатора | 500 |

| Комплект уплотнений для клапана сброса | 500 |

| Комплект уплотнений для режущей головки | 500 |

| Смесительная камера (режущая головка) | 600 |

| Гидравлическая жидкость (масло) British Petroleum Energol HLP-HM 46, 208 л | 2000 |

| Водяные фильтроэлементы (1, 5 и 20 мкм) | по мере загрязнения |

| Гранулированная соль для системы умягчения воды | по мере расходования |

| Смазка Turmopast | по мере расходования |

| Абразивный песок | по мере расходования (наибольшие затраты) |

Оборудование для гидроабразивной резки

Станки гидроабразивной резки производят компании Flow (США), OMAX (США), Jet Edge (США), PTV (Чехия), Water Jet Sweden (Швеция), Resato (Голландия), Bystronic (Швейцария), Caretta Technology (Италия), ALICO (Финляндия) и др. В числе известных производителей комплектующих для станков: компании KMT, AccuStream (США - насосы ультравысокого давления, режущие головки, устройства подачи абразива и т. п.), а также UHDE (Германия), Thueringer (Германия), BHDT (Австрия) и др.

Фото. Установки OMAX 60120 JetMachining Center (сверху) и Maxiem 1530 (снизу)

В России станки гидроабразивной резки из собственных и зарубежных комплектующих производит ООО «Дельта-Интех» (разработка - НПО «БАРС»).

Таблица. Сведения об установках и станках гидроабразивной резки

| Наименование | Насосы высокого давления |

| Портального типа Flow WMC2 с модификациями (США) | Прямого действия Flow HyPlex и бустерного типа Flow серий 20x, 25x, HyperJet и др. в зависимости от установки или на выбор |

| Портально-консольного типа Flow IFB2 с модификациями (США) | |

| OMAX JetMaching Center 2626, 2626 | xp, 2652, 5555, 55100, 60120, 80160, серий 80X и 120X (США) | Прямого действия OMAX P3050V, P3055V, P4055V, P4055V Dual (система из двух насосов) в зависимости от станка |

| Maxiem 0707, 1515, 1530, 2030, 2040 (бренд от компании OMAX, США) | Прямого действия (3450 бар) |

| PTV с моделями серий D, New Line, Smart Jet, Dynamite, Free Beam (Чехия) | Бустерные PTV JETS - 2.2/60, 3.8/60 Compact, 3.8/60 Classic, 7.5/60c в зависимости от установки |

| Water Jet Sweden NC1000, NC2515S, NC3015CT, NC3015EB, NC3030T, NC4020E, NC3520S-5x, NC3515D-5x, NC4060Q, NC4492D, NC40180T и др. (Швеция) | Бустерные KMT StreamLine (США) различных модификаций |

| Caretta Technology POSEIDON WATERJET, серии MODULA с различными модификациями и др. (Италия) | Бустерные KMT StreamLine серий SL-V и Pro (США) в зависимости от станка |

| Resato R-LCM 1515-1 (1500 x 1500 мм, одна режущая головка), 2010-1, 2015-1, 2020-1/2, 3015-1/2/3, 3030-1/2/3, 3060-1/2/3 и др. (Голландия) | Бустерные Resato Powerjet PJE с различными модификациями (давление до 4000 бар) и Ultrajet (до 6000 бар) в зависимости от установки |

| BarsJet 1510–3.1.1, 2010–3.1.1, 2015–3.1.1, 2515–3.1.1, 3020–3.1.1, 2040–3.1.1, 2060–3.1.1 (Россия) | Бустерные BarsPump–4000 (Россия) или производства Resato (Голландия), UHDE, Thueringer (Германия), BHDT (Австрия) и др. |

Установка гидроабразивной резки

BarsJet 2010-3.1.1

ООО "ТехноАльянсГрупп" является официальным дилером НПО "Барс"

КОМПЛЕКТАЦИЯ:

Установка гидроабразивной резки BarsJet 2010 – 3.1.1:

| 1. | Стол координатный, размер рабочей зоны 2000 х 1000 х 200 мм | 1 шт |

| 2. | Режущая головка Flow с комплектом уплотнения для режущей головки | 1 шт |

| 3. | Трубка смесительная, внутр. диаметр 1,1 мм | 1 шт |

| 4. | Трубка смесительная, внутр. диаметр 0,8 мм | 1 шт |

| 5. | Сопло водное, внутр. диаметр 0,25 мм, 0,30 мм, 0,35 мм | 1 шт каждое |

| 6. | Станция высокого давления Thueringer (Германия), 37кВт | 1 шт |

| 7. | Комплект ЗИП к СВД: - комплект статического уплотнения для мультипликатора - 1шт; - комплект динамического уплотнения для мультипликатора - 1шт; - смазка для резьбовых соединений – 100гр. | 1 комплект |

| 8. | Трубки высокого давления | 12 м |

| 9. | Блок подачи абразива (под давлением) с минибункером | 1 шт |

| 10. | Бак отстойник | 1 шт |

| 11. | Стойка системы управления с персональным компьютером | 1 шт |

| 12. | Пакет программ BarsJetSoft: BarsJet-генератор + BarsJet-мониторинг + BarsJet-CNC | 1 комплект |

Расходный материал: бонус

Технические характеристики BarsJet

1. Технология

В установках гидроабразивной резки вода под высоким давлением, создаваемым станцией высокого давления, подается в сопло, которое формирует высокоскоростную водную струю. Такая водная струя, поступая в смесительную камеру, захватывает подаваемый в эту камеру абразивный материал, образуя водоабразивную смесь, которая поступает в смесительную трубку с внутренним диаметром около 1 мм и разгоняется в ней до скорости 900 м/сек. Эта высокоскоростная водоабразивная струя и используется в качестве универсального режущего инструмента.

Технология позволяет резать практически любые листовые материалы:

- черные металлы и сплавы;

- труднообрабатываемые легированные стали и сплавы (в том числе: жаропрочные, инструментальные и нержавеющие);

- цветные металлы и сплавы (медь, никель, цинк, алюминий, магний, кремний, титан и их сплавы);

- композиционные материалы;

- керамические материалы (керамический гранит, плитка);

- природные и искусственные камни (гранит, мрамор, яшма и т.д.);

- стекло и композиционное стекло (триплекс, бронестекло, армированное стекло, стеклотекстолит и т.п.);

- пористые и прозрачные материалы;

- сотовые и сэндвич-конструкции;

- бетон и железобетон.

- мягкие материалы (полиуретан, поролон и др. пеноматериалы, пластмассы, кожаные изделия, картон, бумага, ткани и т.п.);

- пищевые продукты (продукты глубокой заморозки, плотные пищевые продукты, шоколад и т.п.).

Следует отметить, что резка различных материалов не требует переналадки инструмента.

Максимальные размеры обрабатываемого материала:

Ширина и длина – ограничиваются рабочими размерами координатного стола;

Толщина – 200 мм (при необходимости обработки материала более 200 мм возможно

изготовление специального портала по техническому заданию Заказчика).

Преимущества использования технологии гидроабразивной резки:

- универсальность использования установки для резки любых материалов различной толщины;

- резка по контуру любой сложности;

- низкая температура реза (60-90.С) не оказывает термического воздействия на разрезаемый материал;

- высокое качество поверхности реза;

- высокая точность резки (точность позиционирования: ±0,1 мм/1000 мм);

- малые потери материала в результате резки;

- экономичность процесса

- экологическая чистота и полное отсутствие вредных газовыделений

- Полная пожаро- и взрывобезопасность

2. Описание установок BarsJet

Установки гидроабразивной резки BarsJet разработаны специалистами и производятся на современной производственной базе предприятия с использованием отдельных импортных комплектующих.

От установок гидроабразивной резки других производителей BarsJet отличает:

- Повышенная производительность за счет минимизации технологических пауз вследствие возможности программного перемещения режущей головки последовательно по нескольким рабочим зонам координатного стола и обеспечения возможности выполнения в двух соседних рабочих зонах стола одновременно операции резки в одной из рабочих зон и операции съема - установки заготовок и деталей - в другой.

- Простота эксплуатации и освоения процесса. В системе управления BarsJet не используются общепромышленные контроллеры для ЧПУ: управляющие программы разработаны специально для установки гидроабразивной резки, управление которой осуществляется с персонального компьютера.

- Высокая надежность работы установки в реальных условиях водоснабжения (ресурсы станции высокого давления и режущей головки увеличены за счет использования системы водоподготовки).

- 100%-й автоматизированный контроль работы установки и персонала за счёт уникального программного обеспечения, разработанного программистами.

- Русскоязычный интерфейс программного обеспечения

- Индивидуальный учет требований заказчиков при проектировании каждой установки.

- Гарантированное оперативное сервисное обслуживание квалифицированным персоналом отечественного предприятия-производителя.

- Стоимость установок BarsJet при одинаковых функциональных возможностях ниже стоимости установок гидроабразивной резки зарубежных производителей.

Наши покупатели могут рассчитывать на быструю и квалифицированную помощь во время всего периода эксплуатации оборудования.

3. Функциональные узлы BARSJET

В комплекс для гидроабразивной резки обычно входят следующие узлы и системы:

- станция высокого давления;

- режущая головка (система из нескольких режущих головок);

- координатный стол и приводы перемещений режущей головки;

- разводка высокого давления;

- система подачи абразива;

- система управления

Станция высокого давления "Сердце" установки гидроабразивной резки, обеспечивает сжатие рабочей жидкости до требуемого давления. В основе работы СВД лежит универсальная гидравлическая схема, где в качестве усилителя давления используется специальный мультипликатор двустороннего действия, принцип работы которого основан на мультипликации давления за счет разности площадей масляного поршня и водяного плунжера.

ООО «ТехноАльянсГрупп» предлагает для заказчиков в зависимости от решаемых задач широкий выбор станций высокого давления различных фирм-изготовителей, включая станцию высокого давления собственного производства BarsPump – 4000, насосы высокого давления фирм UHDE (Германия), Resato (Голландия), Thueringer (Германия), BHDT (Австрия).

В ходе конкуренции с другими способами, как лазерная и плазменная резка, водоструйная резка всё более превращается в настоящий высокопроизводительный метод. В технике гидроабразивной резки применение давлений от 3 500 до 4 000 бар – это показатель сегодняшнего уровня развития техники. Дальнейшее существенное повышение мощности, а, следовательно, и производительности возможно при повышении давления резки с 4 000 до 6 000 бар. При этом увеличенное давление повышает скорость истечения водоабразивной смеси, струя становится более плотной и эффективной, уменьшаются затраты на резку, вследствие чего достигается прогрессивное увеличение рентабельности использования установки гидроабразивной резки.

Гибкая двухступенчатая система насосов для давления 6 000 бар

ООО «ТехноАльянсГрупп» по желании клиентов комплектует установки гидроабразивной резки BarsJet насосами высокого давления на 6000 бар фирмы Uhde High Pressure Technologies (Германия), которая одна из первых в мире довела систему насосов высокого давления с рабочим давлением 6000 бар до промышленной готовности для серийного производства. Гибкая двухступенчатая система насосов высокого давления состоит из сдвоенных мультипликаторов на 4150 бар. Нажатием кнопки пользователь решает, будет ли он работать с давлением 6 000 бар (3 л/мин.) или по-прежнему с 4 150 бар (4,2 л/мин.).

Преимущества использования насоса высокого давления в 6000 бар

- Повышение скорости резки различных материалов в 1,5 раза

- Сокращение расхода абразивного песка на 35 - 50%

- Возможность реза водной струей без абразива бoльших толщин материалов. Например, при резке полимерного многослойного материала, а также алюминия до 6 мм и титана до 3 мм

- Стоимость метра реза различных материалов уменьшается на 40% .

Скорости прямолинейного реза материалов при давлении 6000 бар, мм/мин

| Давление при резке, бар | 6000 | ||||

| Расход абразива, гр/мин | 250-450 | ||||

| 0,76; 1.01 | |||||

| Диаметр сопла, мм | 0,25 | ||||

| Марка абразива | kerfjet 80 | ||||

| Давление при резке, бар | 6000 | ||||

| Толщина материала, мм | |||||

| Материал | 5 | 10 | 20 | 50 | 100 |

| Сталь нерж. | 1444 | 786 | 358 | 102 | 40 |

| Титан | 1873 | 1025 | 468 | 137 | 51 |

| Алюминий | 3896 | 2124 | 974 | 282 | 104 |

| Гранит | 6891 | 3757 | 1718 | 495 | 182 |

| Мрамор | 8088 | 4410 | 2017 | 580 | 214 |

| Стекло | 7469 | 40731862 | 536 | 198 | |

| Углепластик | 6776 | 3698 | 1690 | 487 | 181 |

Скорости прямолинейного реза материалов при давлении 4100 бар, мм/мин

| Давление при резке, бар | 4100 | ||||

| Расход абразива, гр/мин | 250-450 | ||||

| Диаметр смесительной трубки, мм | 0,76; 1.01 | ||||

| Диаметр сопла, мм | 0,25; 0,35 | ||||

| Марка абразива | kerfjet 80 | ||||

| Давление при резке, бар | 6000 | ||||

| Толщина материала, мм | |||||

| Материал | 5 | 10 | 20 | 50 | 100 |

| Сталь нерж. | 877 | 476 | 217 | 64 | 24 |

| Титан | 1141 | 620 | 283 | 83 | 31 |

| Алюминий | 2370 | 1290 | 590 | 170 | 62 |

| Гранит | 4190 | 2285 | 1046 | 300 | 110 |

| Мрамор | 4920 | 2680 | 1225 | 354 | 130 |

| Стекло | 4546 | 2477 | 1132 | 327 | 121 |

| Углепластик | 4120 | 2245 | 1029 | 295 | 110 |

- Трубопроводы высокого давления

С помощью трубопроводов осуществляется подача воды от СВД к режущей головке системой неподвижных и подвижных труб. Трубопровод высокого давления прокладывается столу жёстко и подключается к режущей головке через специальную стойку.

- Режущая головка

Преобразует статическое давление рабочей жидкости в кинетическую энергию водоабразивной струи и осуществляет её окончательное формирование как универсального режущего инструмента.

- Координатный стол (Россия)

Предназначен для размещения заготовок, приема водоабразивной струи и отходов резки, а также позиционирования режущей головки в процессе реза.

Координатный стол в зависимости от требуемых рабочих ходов режущей головки может иметь различные конструктивные исполнения. Линейные направляющие для перемещения режущей головки по осям X, Y, Z могут быть установлены как на самой ванне, выполненной из нержавеющей стали, так и на отдельном каркасе, установленном вне ванны. В качестве исполнительного механизма координатного стола используется интеллектуальный электропривод производства НПО "Барс", управляемыми по CAN интерфейсу. Заполненная водой ванна поглощает остаточную энергию водоабразивной струи, остающуюся после вырезки детали, и превращает её в тепло. Линейные направляющие координатного стола защищены гофрированными чехлами, выполненными из пылевлагонепроницаемого материала, гарантирующими длительный срок эксплуатации координатного стола.

- Система управления (Россия)

В установках гидроабразивной резки BarsJet используется система управления, относящаяся к классу CNC с применением системы интеллектуальных электроприводов и обменом информацией по CAN интерфейсу. Управляющие программы разработаны специально для установки гидроабразивной резки, управление которой осуществляется с персонального компьютера, размещённого в стойке управления.

- Система подачи абразива (Россия)

Предназначена для дозированной подачи абразива в режущую головку. Содержит абразивный бункер под давлением с емкостью загрузки около100 кг абразива, минибункер с устройством дозирования подачи, установленный рядом с режущей головкой, и гибкие шланги для соединения элементов системы между собой и смесительной камерой режущей головки. В качестве абразива используется гранатовый концентрат.

- Бак отстойник (Россия)

Основная функция - очищение от шлама (использованного абразива) воды, сливаемой из ванны координатного стола.

Перечень опций, предлагаемых для установок гидроабразивной резки BarsJet:

1. Система водоподготовки (СВП)

Функции системы водоподготовки

- Очистка воды от нерастворимых примесей (с помощью 4-х последовательно расположенных по ходу движения воды фильтров).

- Умягчение воды до требуемых параметров жесткости (с помощью системы умягчения).

- Охлаждение станции высокого давления без дополнительного расхода воды с помощью замкнутого контура, образованного СВП и теплообменником НВД, и системой охлаждения СВП.

- Обеспечение требуемых температурных диапазонов воды, подаваемой в НВД (с помощью установленной на СВП водоохлаждающей установки).

- Обеспечение требуемых диапазонов давления воды, подаваемой в НВД(с помощью насоса и гидроаккумулятора, установленного на СВП).

- Дезэарация воды подаваемой в НВД (за счет исключения подачи в НВД проточной воды из системы водоснабжения и предварительной выдержки воды в баках накопителях)

- Обеспечение двухсменного запаса воды в баках СВП для исключения остановок в работе оборудования, вызванных незапланированными перебоями подачи воды в системе водоснабжения.

Гидромодуль охлаждения

Гидромодуль умягчения

Система водоподготовки предназначена для улучшения параметров используемой в производстве воды и повышения срока службы режущей головки и насоса высокого давления.

Система водоподготовки предотвращает появление жестких отложений и очищает воду от нерастворимых частиц, преждевременно разрушающих водяное сопло и уплотнения мультипликатора насоса высокого давления.

Очень жёсткая вода, очень щелочная вода или вода, содержащая много железа, марганца, кремния или оксиды кремния, может приводить к образованию отложений на водяном сопле, формирующей струю, что может, в свою очередь, оказать серьёзное влияние на качество струи. Такая вода может также явиться причиной преждевременного выхода из строя уплотнений по высокому давлению.

Накопительные баки позволяют вести работу в течении примерно двух рабочих смен при отсутствии воды в системе водоснабжения (10ч. непрерывного реза). Также является емкостью для слива теплой воды, прошедшей через теплообменник станции высокого давления. Такая схема водосбережения возможна только при наличии водоохладительной установки, которая поддерживает среднюю температуру воды в накопительном баке не выше +25°С.

Насос водяной поддерживает постоянное давление на входе в станцию высокого давления. Гидроаккумулятор оптимизирует время работы насоса водяного, снижая общее энергопотребление, и уменьшая пульсацию давления в линии подачи.

Установка умягчения (обезжелезивания, угольно-сорбционная), соответственно, удаляет соли жесткости, соли тяжелых металлов; общее железо, марганец; органические примеси и хлор, цветность, неприятный вкус и запах.

Установка водоохладительная обеспечивает отвод тепла от накопительного бака исключает проточное водопотребление на охлаждение станции высокого давления вследствие чего позволяет экономить около 1 куб.м в час воды.

2. Система удаления шлама (СУШ)

Использование СУШ значительно облегчает процедуру очистки ванны координатного стола от отработанного абразива и мелких остатков разрезаемого материала, снижает время простоя оборудования.

Вода вместе со взвесью шлама откачивается из ванны при помощи диафрагменного насоса, работающего на сжатом воздухе. Управляющий пневмоклапан на диафрагменном насосе по очереди подает сжатый воздух в две камеры. Каждая камера разделена диафрагмой. Цикличность работы двух камер организуется двумя клапанными группами на входе и выходе. При закачке воды со шламом диафрагмой одной камеры диафрагма второй камеры в этот момент выталкивает ранее закаченную порцию воды. Далее вода со шламом подается на гидроциклонную установку, где происходит очистка воды от шлама. Вода прошедшая гидроциклонную установку возвращается по рукаву обратно в ванну.

Без подобной системы ручная очистка должна производиться примерно один раз в месяц, с использованием системы один раз в 3 месяца.

3. Система защиты от столкновений

Повышает срок эксплуатации режущей головки, снижает время простоя установки, устраняет возможность столкновения режущей головки с материалом при неровности поверхности.

Представляет собой ограждающее смесительную трубку защитное устройство в виде кольца, соединенного с датчиком поперечных усилий, возникающих при несанкционированном наезде на препятствие. При превышении некоторого порога поперечных нагрузок движение режущей головки прекращается и она сохраняет свою работоспособность после устранения препятствия с траектории ее движения.

4. Система контроля подачи абразива

Система, позволяющая с высокой точностью регулировать и отслеживать расход абразива в процессе резки. Таким образом, можно в реальном времени вести мониторинг и получать значения оптимального расхода абразива для конкретных материалов и толщин.

5. Система удалённого мониторинга работы установки

Позволяет по запросу с мобильного телефона формировать отчёт о работе установки за указанный период времени и при помощи GSM-модема отправляет его в виде SMS сообщения на указанный телефонный номер.

6. Система контроля высоты режущей головки

Позволяет существенно увеличить скорость и точность реза за счёт максимально близкого расположения режущей головкой над материалом.

Чем ближе режущая головка к материалу, тем выше скорость и точность реза. Система контроля высоты с помощью индукционных датчиков перед началом процесса реза определяет, на какой высоте находится верхняя поверхность заготовки, что позволяет с высокой точностью позиционировать режущую головку и обеспечивать постоянство расстояния до заготовки.

Установка данной опции требует наличия управляемой оси Z.

7. Сверлильная головка

С данной опцией достигается экономия времени при пирсинге деталей с множеством небольших отверстий, кроме того, предварительное засверливание волокнистых и хрупких материалов позволяет избежать их повреждения, или образования кратеров.

Практика показывает, что просверливания мелких отверстий занимает меньше времени, чем пирсинг гидроабразивной струёй.

8. Управляемая ось Z

Программное управление осью Z необходимо для работы системы контроля высоты режущей головки.

9. Прецизионный оптический локатор BarsPoint

Включает в себя: защищенную видеокамеру, установленную рядом с режущей головкой и специальную программу для пересчета координат точек поверхности листа после его переустановки.

Данное устройство позволяет с высокой точностью до ± 0,03мм определять и запоминать координаты любых точек на поверхности материала, и с помощью специально разработанной программы автоматически производить «доворот» контура реза после изменения координат запомненных точек в результате переустановки листа на поверхности координатного стола и продолжить рез.

Это делает возможным резку заготовок больших размеров, чем размеры координатного стола, а также при необходимости снимать с координатного стола один лист, заменять его другим, после резки которого произвольно укладывать и продолжать рез первого листа. При этом данную операцию можно повторять несколько раз без ущерба для общей точности реза.

Прецизионный оптический локатор:

- упрощает процесс задания координат начала и завершения процесса резки;

- позволяет резать материал с размерами, превышающими габариты координатного стола;

- повышает оперативность и гибкость выполнения заказов за счёт внесения в память расположения детали (заказ с большим временем реза может быть приостановлен для выполнения срочного заказа).

10. Система технического зрения

С этой опцией можно экономить время на разработку чертежей имеющихся деталей. Достаточно оцифровывать изображение детали и с помощью программного обеспечения BarsJetSoft вырезать её точную копию, а также формировать цифровую базу данных деталей и остатков материалов для упрощения их дальнейшего использования.

11. Лазерный указатель для позиционирования режущей головки

При использовании лазерного указателя повышается удобство эксплуатации установки, снижается время, необходимое на размещение заготовки на координатном столе и позиционирование режущей головки. При размещении заготовки лазерная указка просто устанавливается в нулевую точку, после чего режущая головка автоматически подводится в это положение. Это особенно удобно в случаях, когда заготовка находится не у края стола (например, обрезок большого листа), для экономии времени и ускорения производственного процесса, можно не передвигая заготовку к краю, просто прицелиться указателем и начать работу.

12. Система управления уровнем воды над заготовкой

Позволяет значительно снизить уровень шума, выброса в воздух абразивной пыли и разбрызгивания струи за счёт поднятия уровня воды в процессе резки и её возврата на исходный уровень по окончанию работы.

13. Пневматическая передняя панель для защиты оператора

Повышает чистоту и безопасность рабочего места оператора, а также удобство эксплуатации оборудования.

При запуске программы резки прозрачная пластиковая панель поднимается в автоматическом режиме и опускается по завершению или остановке процесса резки.

14. Устройство ручного поворота головки на стационарный угол (для снятия фасок под сварку)

С помощью данного устройства можно осуществлять срез материала под углом от 0 до 45 градусов в одной плоскости. Резка под углом может проходить по прямой.

15. Дополнительные опоры качения на координатном столе (l=300mm)

Повышает удобство загрузки-разгрузки листовых материалов, превышающих размеры координатного стола.

16. Поворотная ось для резки круглых заготовок

Позволяет резать круглые заготовки, в частности трубы различного диаметра.

Представляет собой дополнительную ось, приводимую в движение электроприводами для вращения круглых заготовок.

18. Система BarsDekor для пескоструйного нанесения рельефных изображений

Для организаций, специализирующихся на обработке натурального камня, мрамора, керамического гранита или стекла ООО «ТехноАльянсГрупп» предлагает опцию пескоструйного нанесения рельефных изображений BarsDecor.

Эта система устанавливается вместо режущей головки на установку и позволяет с помощью заготовленных шаблонов наносить рельефные изображения любой сложности практически на любые материалы.

При этом автоматически осуществляется программное перемещение рабочей головы и отсос песка из рабочей зоны, поэтому не происходит запыления рабочего помещения.

19. Программа оптимизации раскроя

Программа для автоматического оптимального расположения на листе деталей любой конфигурации.

ТЕХНИЧЕСКИЕ ДАННЫЕ УСТАНОВОК ГИДРОАБРАЗИВНОЙ РЕЗКИ BARSJET

| Модели установок гидроабразивной резки | Bars Jet 1510 3.1.1 | Bars Jet 2010 3.1.1 | Bars Jet 2015 3.1.1 | Bars Jet 2515 3.1.1 | Bars Jet 3020 3.1.1 | Bars Jet 2040 3.1.1 | Bars Jet 2060 3.1.1 |

| Габаритные размеры координатного стола, X Y Z мм | 2870 1950 1980 | 3370 1950 1980 |

3370 2480 1980 |

3920 2480 1980 |

4410 3010 1980 |

3410 5020 1980 |

7900 2480 1980 |

| Рабочий ход режущей головки, X Y мм | 1500 1000 | 2000 1000 | 2000 1500 | 2500 1500 | 3000 2000 |

2000 4000 |

2000 6000 |

| Рабочая зона стола, X Y мм | 1570 1060 | 2070 1060 | 2070 1590 | 2600 1590 | 3110 2120 |

2110 4130 | 2110 6200 |

| Привод координатного стола по осям Х и Y | Линейный реечный с интеллектуальными электроприводами | ||||||

| Управление по оси Z | Независимое управление с пульта в ручном режиме | ||||||

| Точность позиционирования режущей головки, мм/мм | ±0,085/1000 мм/мм | ||||||

| Управляющее напряжение координатного стола, В | 48 | ||||||

| Максимальная скорость перемещения режущей головки, мм/мин | 18 000 | ||||||

| Мощность станции высокого давления, кВт | 37/45/75/90 | ||||||

| Максимальное рабочее давление, бар | 4150 | ||||||

| Программное обеспечение | BarsJet-генератор + BarsJet-мониторинг + BarsJet-CNC | ||||||

| Номинальное рабочее давление, бар | 4100 | ||||||

Затраты при эксплуатации установок BarsJet

Основным расходным материалом является абразив, в качестве которого используется природный минеральный материал – гранатовый концентрат (GMA 80 или 120 Mesh), применяемый во всем мире для гидроабразивной резки. Гранатовый концентрат является экологически чистым материалом и обладает уникальной твердостью и прочностью зерен.

Расход абразива в зависимости от разрезаемого материала при использовании одной режущей головки варьируется от 50 г/мин (для пластмасс) и 160-200 г/мин (для стекла) до 300-450 г/мин (для стали).

Общее энергопотребление: 45/50/80/95 кВт – в зависимости от выбранной станции высокого давления (37/45/75/90 кВт); Водопотребление: 3,8 л/мин – максимальный расход воды на одну режущую головку.

3. Расходные материалы и запасные части

Для обеспечения бесперебойной поставки расходных материалов и запасных частей к оборудованию ООО «ТехноАльянсГрупп» по желанию заказчика может быть заключен дополнительный договор на их поставку на весь период эксплуатации оборудования Расширенный перечень расходных материалов и запасных частей по нижней границе эксплуатационного ресурса для установок BarsJet приведен в таблице «Перечень запасных частей». При изучении таблицы ниже следует учитывать, что:

- Приведенное в таблице значение нижней границы ресурса определено из статистики эксплуатации установки при резке стали по фактическому случаю, имеющему минимальный ресурс при соблюдении всех правил и условий эксплуатации установки.

- Фактический ресурс запасных частей также зависит от используемых режимов работы установки, главным образом, от величины рабочего давления СВД. Поэтому при резке, например, стекла и керамического гранита он будет выше, чем при резке стали или титана.

Информация по нижней границе ресурсов запасных частей необходима как для создания своевременного запаса запасных частей для бесперебойной работы установки, так и для диагностики работы установки и правильности ее эксплуатации обслуживающим персоналом.

Расчет полугодового запаса запчастей для работы в одну смену (750 часов) c одним НВД Thueringer и одной режущей головкой Thueringer

| № п/п | Наименование комплектующих | Среднее значение ресурса, час. | Цена со склада в Челябинске руб. /(шт.- комплект) | Кол-во на полгода (750 час), шт | Сумма, руб |

| 1 | Сопло водное | 60 | 968 | 11 | 10648 |

| 2 | Трубка смесительная | 80 | 4862 | 8 | 38896 |

| 3 | Решетка на координатный стол | 150 | 2743 | 6 | 16458 |

| 4 | Комплект уплотнений для мультипликатора (1комплект стат + 1комлект дин) | 200 | 5907 | 4 | 23628 |

| 5 | Фильтрэлемент водяной для режущей головки | 300 | 1245 | 2 | 2490 |

| 6 | Смесительная камера для режущей головки | 600 | 13383 | 1 | 13383 |

| 7 | Комплект уплотнения для режущей головки | 500 | 5907 | 1 | 5907 |

| 8 | Комплект уплотнений для клапана сброса | 500 | 5159 | 1 | 5159 |

| 9 | Сборка входного и выходного клапана мультипликатора | 500 | 5159 | 1 | 5159 |

| 10 | Комплект уплотнений для гидравлической части мультипликатора | 500 | 4860 | 1 | 4860 |

| 11 | Масло British Petroleum Energol HLP-HM 46 (208л.) | 2000 | 36803 | 1 | 36803 |

| 12 | Фильтрэлемент водяной (20мкм) | по мере загрязнения | 817 | 2 | 1634 |

| 13 | Фильтрэлемент водяной (5мкм) | по мере загрязнения | 817 | 1 | 817 |

| 14 | Фильтрэлемент водяной (1мкм) | по мере загрязнения | 2227 | 1 | 2227 |

| 15 | Соль гранулированная (25кг) для системы умягчения | по мере расходования | 493 | 2 | 986 |

| 16 | Трубка подачи абразива | 250 | 104 | 3 | 312 |

| 17 | Клапан грибок (минибункер) | 250 | 240 | 3 | 720 |

| 18 | Смазка Turmopast (100гр) | по мере расходования | 2014 | 1 | 2014 |

| 19 | Смазка для кареток | 200 | 200 | 3 | 600 |

| 20 | Абразивный песок, 1 тонна | - | 22000 | 10 | 220000 |

Запчастей на сумму: | 172699 | ||||

ИТОГО (запчасти + абразивный песок): | 392699 | ||||

Референс лист установок гидроабразивной резки BarsJet на 30.07.2009

| № п/п | Наименование организации | Город | Тип установки |

| 1 | Арт-Мозаика | Санкт-Петербург | BJ 2010-3.1.1 |

| 2 | Лазерные технологии | Челябинск | BJ 2020-3.1.1 |

| 3 | NN | Верона, Италия | BJ 2014-3.1.1 |

| 4 | УМПК | Озерск | BJ 2030-3.1.1 |

| 5 | Уникум | Санкт-Петербург | BJ 2014-3.1.1 |

| 6 | Равенна Аква Дизайн | Москва | BJ 2014-3.1.1 |

| 7 | Улан-Удэнский Лопастной завод | Улан-Удэ | BJ 2060-3.1.1 |

| 8 | Кировский завод Маяк | Киров | BJ 2015-3.2.2 |

| 9 | Равенна Аква Дизайн | Москва | BJ 2030-3.1.1 |

| 10 | ТВМК | Москва | BJ 3020-3.1.1 |

| 11 | ОЛТИС | Екатеринбург | BJ 2515-3.1.1 |

| 12 | ПК Орнамент | Санкт-Петербург | BJ 1510-3.1.1 |

| 13 | Московский Камнеобрабатывающий Комбинат | Москва | BJ 3020-3.1.1 |

| 14 | Протон – Пермские Моторы | Пермь | BJ 1510-3.1.1 |

| 15 | Ашинский Металлургический завод | Аша | BJ 1510-3.1.1 |

| 16 | Московский машиностроительный завод «Авангард» | Москва | BJ 2015-3.1.1 |

| 17 | Фотон | Челябинск | BJ 2015-3.1.1 |

| 18 | Архитектура и Дизайн | Санкт-Петербург | BJ 2010-3.1.1 |

| 19 | Лорэль | Москва | BJ 3020-3.1.1 |

| 20 | Махагони | Йошкар-Ола | BJ 1510-3.1.1 |

Таблица примерных скоростей прямолинейного реза малоуглеродистой стали

| Материал | Малоуглеродистая сталь | |||

| Давление при пирсинге, бар | 4000 | |||

| Давление при резке, бар | 4000 | |||

| Расход абразива, гр/мин | 400 | |||

| Диаметр смесительной трубки, мм | 0,76 | |||

| Диаметр сопла, мм | 0,3556 | |||

| Марка абразива | kerfjet 80 | |||

| № п/п | Толщина материала, мм | |||

| 1 | 1 | 5881 | 3689 | 2650 |

| 2 | 2 | 2650 | 1662 | 1194 |

| 3 | 3 | 1662 | 1043 | 749 |

| 4 | 4 | 1194 | 749 | 538 |

| 5 | 5 | 924 | 580 | 416 |

| 6 | 6 | 749 | 470 | 338 |

| 7 | 8 | 538 | 338 | 242 |

| 8 | 10 | 416 | 261 | 188 |

| 9 | 15 | 261 | 164 | 118 |

| 10 | 20 | 188 | 118 | 85 |

| 11 | 25 | 145 | 91 | 65 |

| 12 | 30 | 118 | 74 | 53 |

| 13 | 35 | 99 | 62 | 44 |

| 14 | 40 | 85 | 53 | 38 |

| 15 | 45 | 74 | 46 | 33 |

| 16 | 50 | 65 | 41 | 29 |

| 17 | 75 | 41 | 26 | 18 |

| 18 | 80 | 38 | 24 | 17 |

| 19 | 100 | 29 | 18 | 13 |

| 20 | 110 | 26 | 17 | 12 |

| 21 | 120 | 24 | 15 | 11 |

| 22 | 130 | 22 | 14 | 10 |

| 23 | 140 | 20 | 13 | 9 |

| 24 | 150 | 18 | 12 | 8 |

| 25 | 160 | 17 | 11 | 8 |

| 26 | 170 | 16 | 10 | 7 |

| 27 | 180 | 15 | 9 | 7 |

| 28 | 200 | 13 | 8 | 6 |

Таблица примерных скоростей прямолинейного реза нержавеющей стали

| Материал | Нержавеющая сталь | |||

| Давление при пирсинге, бар | 4000 | |||

| Давление при резке, бар | 4000 | |||

| Расход абразива, гр/мин | 400 | |||

| Диаметр смесительной трубки, мм | 0,76 | |||

| Диаметр сопла, мм | 0,3556 | |||

| Марка абразива | kerfjet 80 | |||

| № п/п | Толщина материала, мм | Скорость, мм/мин (черновой рез) | Скорость, мм/мин (среднее качество реза) | Скорость, мм/мин (чистовой рез) |

| 1 | 1 | 5443 | 3415 | 2453 |

| 2 | 2 | 2453 | 1539 | 1105 |

| 3 | 3 | 1539 | 965 | 693 |

| 4 | 4 | 1105 | 693 | 498 |

| 5 | 5 | 855 | 536 | 385 |

| 6 | 6 | 693 | 435 | 312 |

| 7 | 8 | 498 | 312 | 224 |

| 8 | 10 | 385 | 242 | 174 |

| 9 | 15 | 242 | 152 | 109 |

| 10 | 20 | 174 | 109 | 78 |

| 11 | 25 | 134 | 84 | 61 |

| 12 | 30 | 109 | 68 | 49 |

| 13 | 35 | 91 | 57 | 41 |

| 14 | 40 | 78 | 49 | 35 |

| 15 | 45 | 68 | 43 | 31 |

| 16 | 50 | 61 | 38 | 27 |

| 17 | 75 | 38 | 24 | 17 |

| 18 | 80 | 35 | 22 | 16 |

| 19 | 100 | 27 | 17 | 12 |

| 20 | 110 | 24 | 15 | 11 |

| 21 | 120 | 22 | 14 | 10 |

| 22 | 130 | 20 | 13 | 9 |

| 23 | 140 | 19 | 12 | 8 |

| 24 | 150 | 17 | 11 | 8 |

| 25 | 160 | 16 | 10 | 7 |

| 26 | 170 | 15 | 9 | 7 |

| 27 | 180 | 14 | 9 | 6 |

| 28 | 200 | 12 | 8 | 6 |

Таблица примерных скоростей прямолинейного реза алюминия

| Материал | Алюминий | |||

| Давление при пирсинге, бар | 4000 | |||

| Давление при резке, бар | 4000 | |||

| Расход абразива, гр/мин | 400 | |||

| Диаметр смесительной трубки, мм | 0,76 | |||

| Диаметр сопла, мм | 0,3556 | |||

| Марка абразива | kerfjet 80 | |||

| № п/п | Толщина материала, мм | Скорость, мм/мин (черновой рез) | Скорость, мм/мин (среднее качество реза) | Скорость, мм/мин (чистовой рез) |

| 1 | 1 | 16338 | 10249 | 7362 |

| 2 | 2 | 7362 | 4619 | 3318 |

| 3 | 3 | 4619 | 2897 | 2081 |

| 4 | 4 | 3318 | 2081 | 1495 |

| 5 | 5 | 2567 | 1610 | 1157 |

| 6 | 6 | 2081 | 1306 | 938 |

| 7 | 8 | 1495 | 938 | 674 |

| 8 | 10 | 1157 | 726 | 521 |

| 9 | 15 | 726 | 455 | 327 |

| 10 | 20 | 521 | 327 | 235 |

| 11 | 25 | 403 | 253 | 182 |

| 12 | 30 | 327 | 205 | 147 |

| 13 | 35 | 274 | 172 | 123 |

| 14 | 40 | 235 | 147 | 106 |

| 15 | 45 | 205 | 129 | 92 |

| 16 | 50 | 182 | 114 | 82 |

| 17 | 75 | 114 | 72 | 51 |

| 18 | 80 | 106 | 66 | 48 |

| 19 | 100 | 82 | 51 | 37 |

| 20 | 110 | 73 | 46 | 33 |

| 21 | 120 | 66 | 42 | 30 |

| 22 | 130 | 61 | 38 | 27 |

| 23 | 140 | 56 | 35 | 25 |

| 24 | 150 | 51 | 32 | 23 |

| 25 | 160 | 48 | 30 | 21 |

| 26 | 170 | 44 | 28 | 20 |

| 27 | 180 | 42 | 26 | 19 |

| 28 | 200 | 37 | 23 | 17 |

Таблица примерных скоростей прямолинейного реза титана

| Материал | Титан | |||

| Давление при пирсинге, бар | 4000 | |||

| Давление при резке, бар | 4000 | |||

| Расход абразива, гр/мин | 400 | |||

| Диаметр смесительной трубки, мм | 0,76 | |||

| Диаметр сопла, мм | 0,3556 | |||

| Марка абразива | kerfjet 80 | |||

| № п/п | Толщина материала, мм | Скорость, мм/мин (черновой рез) | Скорость, мм/мин (среднее качество реза) | Скорость, мм/мин (чистовой рез) |

| 1 | 1 | 8042 | 5045 | 3624 |

| 2 | 2 | 3624 | 2273 | 1633 |

| 3 | 3 | 2273 | 1426 | 1024 |

| 4 | 4 | 1633 | 1024 | 736 |

| 5 | 5 | 1263 | 793 | 569 |

| 6 | 6 | 1024 | 643 | 462 |

| 7 | 8 | 736 | 462 | 332 |

| 8 | 10 | 569 | 357 | 257 |

| 9 | 15 | 357 | 224 | 161 |

| 10 | 20 | 257 | 161 | 116 |

| 11 | 25 | 198 | 125 | 89 |

| 12 | 30 | 161 | 101 | 73 |

| 13 | 35 | 135 | 85 | 61 |

| 14 | 40 | 116 | 73 | 52 |

| 15 | 45 | 101 | 63 | 45 |

| 16 | 50 | 89 | 56 | 40 |

| 17 | 75 | 56 | 35 | 25 |

| 18 | 80 | 52 | 33 | 23 |

| 19 | 100 | 40 | 25 | 18 |

| 20 | 110 | 36 | 23 | 16 |

| 21 | 120 | 33 | 21 | 15 |

| 22 | 130 | 30 | 19 | 13 |

| 23 | 140 | 27 | 17 | 12 |

| 24 | 150 | 25 | 16 | 11 |

| 25 | 160 | 23 | 15 | 11 |

| 26 | 170 | 22 | 14 | 10 |

| 27 | 180 | 21 | 13 | 9 |

| 28 | 200 | 18 | 11 | 8 |

Требования к воде

1 немец.градус=0,3566 мг*экв/литр, 1,5 немец.градус =0,54 мг*экв/литр

Для подбора необходимой системы водоподготовки требуются проведение анализа воды, по следующим параметрам:

- Жесткость общая

- Сухой остаток

- Железо общее

- Хлориды

- Свободный хлор

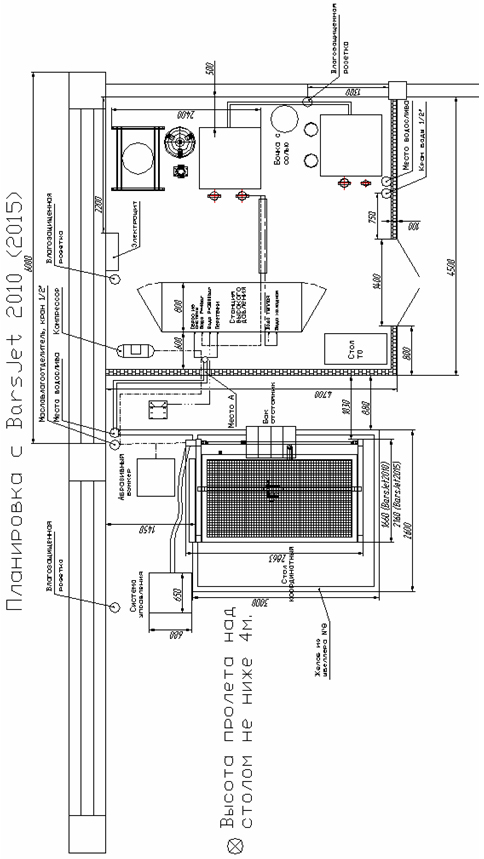

Планировка BJ 1510

Примечания к планировке места установки BarsJet.

| п/п | Подготовительные работы для проведения монтажа BarsJet|

| 1. | Подведение к местам, указанных на плане размещения BarsJet, соответственно, |

| 3. |

Подведение кабеля к месту установки электрощита (медный, 4х25мм2). Состав электрощита: |

- Для помещения, в котором находятся станция высокого давления и водоподготовки воздух в помещении должен содержать минимальное количество пыли и загрязнений, иметь относительную влажность в диапазоне от 30% до 80% при средней влажности 70%, предусмотрен обмен воздуха с внешней средой. Температура в помещении может колебаться в диапазоне от +10 ?С до +30 ?С.

- Под координатным столом поверхность пола должна быть водостойкая, т.е. он не должен размягчаться под воздействием воды ни при каких обстоятельствах.

Станок гидроабразивной резки – универсальное оборудование, пользующееся спросом во многих производственных сферах.

На данный момент без этих станков не может обойтись машиностроительная, авиационно-космическая, инструментальная, военная и камнеобрабатывающая промышленность.

Гидроабразивная технология позволяет обрабатывать различные материалы, путем их простого раскроя или вырезания по контуру определенных фигур.

Гидроабразивные станки используют для резки металла, пластика, стекла, камня и композиционных изделий своими руками.

Резка осуществляется за счет гидроабразивной струи, которая регулируется отдельно для обработки каждого типа изделий.

Станки гидроабразивной резки, особенно модели с системой ЧПУ, способны обеспечить идеальную точность и чистоту шва обрабатываемой заготовки.

Впоследствии полученное изделие нет необходимости дополнительно обрабатывать своими руками, что позволяет экономить на трудовых ресурсах и времени.

При этом подвергающийся резке своими руками материал не теряет своей изначальной физической и химической устойчивости.

Принцип действия гидроабразивного оборудования для резки металла и других материалов заключается в эрозийном воздействии состава на обрабатываемую заготовку путем выработки аппаратом высокоскоростной абразивной струи.

Механическая сила струи позволяет отрывать и уносить скоростным потоком твердофазных микрочастиц частицы материала.

Эффективность и стабильность воздействия струи обеспечивают конкретно подобранные параметры резки, такие как расход жидкости, давление и величина абразивной крошки.

Существующие виды станков для водно-абразивной резки отличает конструкция, рабочая мощность, назначение и цена.

Некоторые модели станков оснащаются системой ЧПУ, за счет которой можно без усилий выполнить раскрой любых фигурных заготовок.

Вмешательство оператора в работу станка гидроабразивной резки с системой ЧПУ минимально, все, что ему необходимо сделать, это своими руками загрузить в компьютерную программу нужный чертеж и указать тип материала, его толщину и скорость резки.

Второй вид станков, который заслуживает отдельного внимания, – портативный.

Обычно их применяют для резки в опасных местах – в нефтяной и противопожарной сфере.

Портативный станок незаменим для водно-абразивной резки металла при строительстве подземных тоннелей и колодцев, а также для резки опасных трубопроводов.

Рассматриваемое переносное устройство отличает скорость резки и высокая точность проводимых работ, за счет чего может применяться не только для резки металла, но и камня.

Кроме того, на сегодняшний день различают два метода водоструйной резки материалов: гидрорезка и гидроабразивная резка.

При этом две указанных технологии между собой имеют минимальные отличия.

В первом случае резка материала выполняется без использования абразивного состава – механическое воздействие на заготовку оказывает водная сверхзвуковая струя.

Второй метод основывается на применении жидкости и абразива, только воздействие на металл или другой материал оказывают частицы абразивной смеси, которые врезаются в линию реза изделия.

При этом гидроабразивная резка имеет в тысячи раз большее механическое воздействие, чем высокоскоростная струя без абразивной крошки.

Поэтому каждый метод водоструйной резки имеет свое назначение.

Например, гидрорезке найдено применение в обработке мягких материалов, включая цветные металлы, а резку с абразивом используют для обработки твердого металла, керамических и композитных материалов.

В промышленной сфере чаще всего практикуется использование станков гидроабразивной резки, оснащенных системой ЧПУ. Их применение позволяет обрабатывать нержавеющую сталь с толщиной листа до 200 мм.

Для таких станков не играет большой роли твердость материала, который может быть как сверхпрочным, так и с повышенным показателем мягкости, это может быть цветной или черный металл.

С помощью интенсивной 1мм водной струи можно добиться четко очерченных контуров углов с высоким допуском.

Универсальность станков гидроабразивной резки делает возможной обработку разного вида искусственных и натуральных камней.

С их помощью стеклянная отрасль производит пуленепробиваемые изделия с микронной прочностью, тонкий хрусталь.

Гидроабразивное оборудование позволяет осуществлять резку всех без исключения материалов, от пружинных каленых сталей до капризных цветных металлов и их сплавов, а также графита, бумаги, ткани и резины.

Добиться качественного плотного раскроя материалов позволяет тонкая струя, а увеличить производительность удается, благодаря автоматизации процесса и наличию в системе станков ЧПУ.

Принцип действия и конструкция станков водно-абразивной резки

Суть функционирования гидроабразивных станков сводится к следующему процессу. Мощный насос водно-абразивного станка подает воду в сопло (используется давление от 1тыс. до 6 тыс. ПА).

Диаметр сопла подбирается в зависимости от технических характеристик металла и может составлять до 0,5 мм.

После чего образуется скоростная струя, за счет которой и происходит вымывание частиц материала по линии среза.

После чего образуется скоростная струя, за счет которой и происходит вымывание частиц материала по линии среза.

Дополняя водную струю абразивом, ее мощность увеличивают в несколько раз, благодаря чему станок может с высокой точностью раскроить изделие, толщиной свыше 300 мм.

Все вышеописанное происходит на координатном столе станка, оборудованном приводными механизмами, благодаря которым режущая головка может двигаться в нужном направлении.

Дополнительно комплектуется станок для водоструйной резки металла:

- мощным насосом высокого давления;

- режущими головками, а также устройством, исключающим механический контакт заготовки с головкой;

- системой разводки высокого давления;

- приспособлением для подачи абразивной смеси (возможно дополнение ловушкой – с ее помощью собирается отработанный абразив и при необходимости понижается энергия водной струи).

Современные модели станков для гидроабразивной резки производятся с возможностью подключения к рабочей системе ЧПУ.

Цена на оборудование с ЧПУ более высокая, чем на обычные установки, но стоимость компенсируется возможностью проводить обработку кромок материала под углом и выполнять высокоточную художественную резку.

Кроме того, некоторые варианты гидроабразивных станков с ЧПУ могут оснащаться специальной системой просверливания, позволяющей ускорить рабочий процесс.

Расходные материалы для гидроабразивных станков:

- Сопло – изготовление данного типа расходника для станков обходится дорого, так как сам процесс производства отличается сложностью, а цена на применяемые в данном случае материалы слишком высока;

- В процессе изготовления сопел используют искусственно выращенный в лаборатории алмаз, рубин, сапфир или корунд. Именно по этой причине цена на гидроабразивную обработку металла не снижается;

- Применение таких материалов позволяет увеличить рабочий период времени деталей до 500 часов;

- Смесительные трубки – изготавливают с применением сплавов, отличающихся высокой прочностью, за счет чего расходное время их эксплуатации составляет около 200 часов.

Так как водно-абразивная технология проходит без образования нагрева рабочих участков обрабатываемого материала, в некоторых случаях ее можно считать единственной с возможностью применения для резки изделий на взрывоопасных объектах.

А также для материалов, структура которых при нагреве теряет свои изначальные свойства.

Популярные производители установок гидроабразивной резки

На сегодняшний день станки для резки гидроабразивом производят:

- американские компании OMAX и Jet Edge;

- чешская фирма PTV;

- голландская Resato;

- швейцарская фирма Bystronic;

- итальянская компания Caretta Technology;

- финляндская фирма ALICO.

Комплектующие и расходники для гидроабразивных станков производят:

- американская компания AccuStream;

- германские фирмы UHDE и Thueringer;

- австрийская компания BHDT.

Также они выпускают системы режущих головок, сверхмощные насосы, трубки подачи абразива и прочее комплектующее. Цена на агрегат зависит от производителя деталей.

Среди хорошо известных российских компаний, занимающихся сборкой и реализацией станков для резки водной струей – компания Дельта-Интех.

Производство работает за счет использования зарубежных и собственных комплектующих деталей.

Каждый производитель при усовершенствовании моделей станков водоструйной технологии преследовал цель: снизить рабочие усилия на входе и повысить результат на выходе, что отображает цена новых вариаций станков по сравнению со старыми.

Поэтому сегодняшние варианты конструкций станков способны обеспечить длительный срок эксплуатации при минимальных затратах на ремонт и обслуживание основных узлов гидроабразивных установок.

Способов резки и соответствующего оборудования практически столько же, сколько видов различных материалов (твердых, мягких, хрупких и прочих). Станки гидроабразивной резки способны точно и эффективно обработать любой.

1 Станки гидроабразивной резки – техническое воплощение передовых технологий

Гидроабразивная резка – уникальная, одна из самых эффективных технологий обработки материалов, основанная на естественном природном процессе водной эрозии (постепенном разрушении, вымывании почв и горных пород). При проведении работ в качестве режущего инструмента применяется вода, воздействие которой на материал многократно усилено абразивом, добавляемым в нее. Но самое главное, что эта смесь испускается под высоким (до 6000 атм) давлением и на огромной скорости (800–1000 м/с – в 3 раза выше скорости звука в воздухе).

На физическом уровне суть механизма резки состоит в разрушении материала скоростным потоком абразивной составляющей струи, разгоняемой и доставляемой к месту обработки водой. При этом происходит отрыв и вымывание из полости резки частиц материала с одновременным охлаждением зоны обработки.

Устойчивость истечения двухкомпонентной струи (абразива с водой) и эффективность ее воздействия поддерживаются оптимальным соотношением параметров резки, в том числе расхода и давления воды, а также размера и расхода частиц абразивного состава.

Гидроабразивная струя способна резать практически любой вид материалов:

- черные, цветные металлы и сплавы;

- легированные труднообрабатываемые стали и сплавы (включая жаропрочные, нержавеющие);

- композиционные материалы;

- искусственные, природные камни (мрамор, гранит и так далее);

- керамические материалы (плитка, керамогранит);

- стекло обычное, композиционное (триплекс, армированное, бронестекло, стеклотекстолит и тому подобное);

- прозрачные, пористые материалы;

- бетон, железобетон;

- сотовые и сэндвич-конструкции.

Мягкие материалы (поролон, полиуретан и прочие пеноматериалы, картон, пластмассы, кожаные изделия, ткани и тому подобное) режут струей только воды, не добавляя абразив. Также такой способ применяется в пищевой сфере – для порционирования и порезки пищевых продуктов.

Для проведения гидроабразивной резки предназначено специальное оборудование – станки гидроабразивной резки. Принцип их работы заключается в следующем:

- вода, сжатая насосом высокого давления (один из основных узлов оборудования) до 4000 атм или выше, проходит через сопло, которое формирует струю диаметром всего 0,2–0,35 мм, подаваемую в смесительную камеру;

- в смесительной камере вода смешивается с абразивным материалом (гранатовым песком, как правило), а затем проходит через другое, твердосплавное сопло, диаметр которого 0,6–1,2 мм;

- из второго сопла струя смеси абразива с водой выходит со скоростью приблизительно 1000 м/сек и ударяет о поверхность обрабатываемого изделия;

- рабочий процесс характеризуется как "холодное резание" – не сопровождается нагревом обрабатываемого участка заготовки.

Типовой станок состоит из узлов:

- Корпуса.

- Резервуара с водой объемом от 2 м 3 и больше.

- Насоса, который прокачивает под высоким давлением жидкость от резервуара-хранилища к зоне резки.

- Шлангов, по которым вода транспортируется.

- Емкости для заправки, системы подачи и смешивания с водой абразива.

- Водяного "резака", представляющего собой штуцер с форсункой. Автоматика регулирует пропускную способность и другие параметры работы резака.

- Рабочего стола, на котором крепится обрабатываемая заготовка, расположенного в специальной ванне.

- Защитного кожуха.

- Блока автоматического управления (ЧПУ) – координирует перемещения рабочего стола и водяного резака, контролирует и задает параметры процесса обработки.

2 Установка гидроабразивной резки металла – особенности конструкции

Установка гидроабразивной резки настолько же уникальна, как и сама технология, несопоставима по конструкции ни с одним известным оборудованием для подобного вида обработки изделий. Первая ее особенность – наличие рабочей ванны, в которой происходит резка, имеющей следующие элементы:

- Несущие опоры из нержавеющей стали, приспособленные для простой, быстрой замены при наступлении износа.

- Быстросъемные ребра для поддержки разрезаемого материала. Устанавливаются на несущие опоры и обеспечивают их защиту от гидроабразивной струи.

- Система быстрого набора, выпуска воды, обеспечивающая обработку заготовок, полностью погруженных в водную среду – рабочая зона защищена от образующейся пыли (остается в воде) и шума, уровень которого снижается до 65 Дб.

Следующая особенность – бак для абразива, обеспечивающий простоту работы с оборудованием:

- конструкция позволяет пополнять запас абразивного материала даже в процессе работы установки – существенная экономия времени;

- оборудован датчиками контроля объема абразива.

Имеет свои особенности и система перемещения:

- У станка консольная конструкция, оснащенная ременным приводом, осуществляющем перемещение по осям.

- Ременной привод наиболее приспособлен для использования на гидроабразивных станках, так как практически не боится, когда в него попадает абразивный материал. Привод прост в эксплуатации, а в случае износа легко заменяем.

- Высокая точность позиционирования (±0,025 мм) обеспечивается индуктивными линейными датчиками.

- Осевое перемещение осуществляется по линейным направляющим, благодаря чему обеспечивается плавность скорости и хода, точность позиционирования.

Самый важный узел гидроабразивной установки – насос высокого давления, осуществляющий сжатие и доставку воды в рабочую зону. Автоматическое управление всеми параметрами процесса резки производится системой ЧПУ. Для удобства быстрой и точной настройки или привязки все станки оснащены переносным пультом с маховичком.

Система поддержания постоянного зазора представляет собой особый контактный механизм, перемещающийся по листу и обеспечивающий поддержание оптимального расстояния между поверхностью изделия и фокусирующей трубкой. Это способствует качеству и точности реза, а также не допускает опасности столкновения трубки с заготовкой.

Особая конструкция станков – угловая голова:

- обеспечивает подвижность режущей головки в 2 плоскостях с поворотом на углы наклона до 60° включительно – это позволяет обрабатывать криволинейные поверхности, фаски, компенсировать конусность в процессе обработки;

- конструкцией предусмотрено, что при выполнении фаски или компенсации конусности перемещение происходит только по 1 поворотной оси – это обеспечивает неизменность угла и высокую точность;

- сложные поверхности могут обрабатываться одновременно по 5 координатам.

Станок для гидроабразивной резки металла оборудован системой загрузки обрабатываемого материала. Наибольшее распространение получили:

- Кран-балки, оснащенные механическими или вакуумными захватами. В качестве силовой установки используется тельфер.

- Подъемники гидравлические, пневматические с регулируемыми рычагами, которые поддерживают материал в самых важных местах – получили широкое применение при работах с хрупкими материалами.

Датчик, контролирующий подачу абразивного состава:

- Проверяет количество поступающего абразива во время обработки – рез может выполняться без присутствия оператора.

- Обеспечивает остановку работы станка при попадании посторонних материалов (не предусмотренных фракций или остатков мешковины) в режущую головку. Допустимый диапазон задается со стойки оператора (можно изменить в процессе обработки).

На станок, при необходимости, можно установить ультразвуковую или лазерную систему сканирования поверхности заготовки. Устройство выявляет неровности поверхности заготовки и тем самым обеспечивает поддержание требуемого зазора, а также максимальную точность резки.

Гидроабразивное оборудование может быть оснащено устройством удаления отработанного абразива:

- состоит из насоса и бака отстойника;

- отличительная особенность – использование насоса мембранного типа, который прост в обслуживании и максимально приспособлен для эксплуатации в агрессивных средах;

- удобство работы обеспечивается тем, что бак для абразива оборудован быстросъемными разъемами для легкого подсоединения шлангов, а также приспособлен к транспортировке погрузчиком или кран-балкой.

3 Преимущества и недостатки гидроабразивной технологии

Оборудование для гидроабразивной резки предоставляет следующие достоинства, преимущества обработки:

- заготовка не подвергается термическому воздействию (в зоне реза 60–90 °С) – отсутствие температурной деформации, пригорания и оплавления материала на кромках и в прилегающей к разрезу области, легирующие элементы сплавов и сталей не выгорают;

- потери материала в процессе резки существенно меньшие, чем при других способах обработки;

- широкий спектр обрабатываемых материалов, толщин (до 150–300 мм и больше);

- высокое качество резки (шероховатость поверхности кромки Ra 1,6) – дополнительная обработка не требуется;

- высокая точность – минимальное расстояние от разреза до отверстия или края заготовки составляет 0,5 мм (рекорд в обработке резанием);

- контур обработки может быть любого уровня сложности;

- высокая эффективность раскроя листовых материалов, толщина которых более 8 мм;

- возможность пакетной (в несколько слоев) резки тонколистовых материалов, что значительно повышает производительность, в том числе, благодаря уменьшению общей протяженности холостых проходов режущей головки;

- обработка происходит без существенной механической нагрузки на изделие – отсутствие деформации, разрушения хрупких материалов и экономия на фиксирующих, крепежных узлах даже при резке тонкостенных деталей;

- экологическая чистота технологии, абсолютное отсутствие выделений вредных газов, а также стружки, пыли, окалины, дыма, тому подобного, обычно сопровождающих резку;

- полная взрыво- и пожаробезопасность процесса;

- отсутствие режущего инструмента (согласно традиционному толкованию) – нет необходимости в периодическом восстановлении остроты инструмента и его замене по мере износа;

- работоспособность "режущего" инструмента восстанавливается закачкой воды и пополнением абразива.

Недостатки, обусловленные особенностями технологии:

- ограниченный ресурс режущей головки, отдельных комплектующих;

- скорость обработки тонколистовой стали недостаточно высока;

- автомобильная и авиационная промышленность;

- при производстве электронных компонентов, продуктов питания, пеноматериалов;

- при изготовлении стекловолоконных уплотнений и изделий;

- в обработке металлов, специальных и экзотических материалов;

- работы с камнем, стеклом;

- художественная резка текстиля, металла и других материалов;

- производство изоляционных изделий.

Традиционные тепловые способы порезки просто бессильны при больших толщинах, а механические менее эффективны и точны. титана, меди, алюминия, нержавеющей стали весьма проблематична. Камень или некоторые волоконные материалы лазеру вовсе не по зубам. Для пластмасс, которые покрыты металлом, гидроабразивная технология часто является единственным методом обработки, так как не оказывает отрицательного влияния на поверхность.

Примеры промышленного использования, где гидроабразивная резка особенно эффективна:

Практически ни одно предприятие металлопроката и машиностроения не может обойтись без оборудования для разрезания листового металла. Часто к качеству реза предъявляются высокие требования, что не дает возможности использовать традиционное оборудование: гильотины и плазменную резку.

Гидроабразивная резка металла водой применяется еще с 60-х годов прошлого века. Впервые раскрой металла гидроабразивным методом официально стала использовать авиастроительная компания США. Позже компания официально заявила о том, что данный метод является оптимальным для резки металла и других высокопрочных материалов.

С тех пор гидроабразивный способ обработки получил широкое распространение. Ограничивается ли водно-абразивная резка только металлопрокатом или имеет более широкую сферу применения? Какие преимущества и недостатки у раскроя металла по гидроабразивной технологии?

Область применения гидроабразивной резки

Главным отличием, которое имеет гидроабразивная обработка металла, от остальных способов обработки листового металла является то, что на поверхность материала не оказывается механическое воздействие. Отсутствие трения, нагревания инструментов влияет на качество реза и возможные сферы применения.Больше всего распространена водно-абразивная резка металла струей воды, но оборудование также применяют для разрезания следующих материалов:

- Мрамор, гранит, камень и другие горные породы.

- Стекло, керамика.

- Стали и металлы, включая: титан, нержавейку.

- Железобетон.

- Пластик, текстолитовые, эбонитовые и паронитовые плиты, резину.

При этом при разрезании удается достичь минимального расхода строительных материалов, комплектующих, и т. д. На предприятиях с повышенной пожаро и взрывоопасностью, гидроабразивные станки являются единственным возможным оборудованием соответствующим требованиям для проведения работ.

Принцип работы гидроабразивной резки

Применение станков водно-абразивной резки не ограничиваются только возможностью раскроя металлопроката, все же основная доля оборудования продолжает применяться непосредственно в этой сфере производства. Работа гидроабразивной резки основана на технологии подачи воды с определенным содержанием абразивного вещества под давлением, на поверхность материала. Что происходит во время резки?- Вода подается из специального резервуара под давлением в смеситель.

- Одновременно в смеситель направляется абразивная смесь, обычно состоящая из мелких частиц песка.

- После смешивания с абразивом, вода подается на сопло для резки металла гидроабразивной струей воды.

- Тонкая струйка направляется на поверхность обрабатываемого материала и разрезает его.

Такой принцип работы позволяет существенно увеличить скорость обработки металла и качество его реза. Единственный расходный материал, который потребуется заменять, это сам абразивный порошок. Понадобится время от времени добавлять абразивный порошок в специальные резервуары.

Скорость гидроабразивной резки металла может сравниться с той, которая есть у плазменных автоматических станков. Но качество проведения работ может сравниться только с разрезанием с помощью лазера.

Оборудование для гидроабразивной резки

Еще в древнем мире заметили удивительное свойство воды под давлением изменять форму природных материалов, на которые она воздействовала. Камни становились гладкими, а постоянное падение с высоты небольшого количества воды оставляло глубокие выемки в самых твердых горных породах.Этот же принцип используется в промышленных целях. Для этого просто необходимо в несколько раз увеличить давление воды при резке металла, а также проконтролировать направленность получаемой струи воды. Делается это следующим образом:

Помимо основных узлов оборудования, выбирая аппарат для резки металла водой, необходимо обратить внимание на наличие дополнительных опций для работы на станке. Расширенная функциональность устройства позволяет при необходимости выполнить фигурную резку.

Возможности гидроабразивной резки

Уникальный способ обработки материала с помощью узконаправленной струи воды под давлением нашел свое место во многих сферах производства и искусства. Одним из основных преимуществ гидроабразивного метода резки является полное отсутствие сколов, и нагревания поверхности, присутствующие при обычном разрезании предметов.Благодаря современным технологиям и усовершенствованию станков удалось расширить их функциональные возможности и сферу применения.

В последнее время широкое распространение получила гидроабразивная резка труб. Благодаря специальным станкам для резки труб удается получить идеально ровно отрезанную окружность без отклонений.

Гидроабразивные станки с ЧПУ

Возможности использования программируемых станков с ЧПУ для гидроабразивной резки нержавеющей стали, алюминия, меди, других типов черных и цветных металлов разной прочности, позволили существенно увеличить и расширить сферы применения оборудования.Благодаря станкам с ЧПУ обеспечивается производство точных деталей с минимальным отклонением от заданных размеров, что практически невозможно достичь традиционными способами резки. Принцип работы гидроабразивного оборудования с ЧПУ сводится к следующему:

Станки для гидроабразивной резки мелких деталей с числовым программным управлением могут отличаться по функциональным возможностям и основному предназначению. Перед приобретением станка с ЧПУ для резки мелко форматных деталей, необходимо обратить внимание на сферу применения и рекомендации связанные с эксплуатацией.

Ручная гидроабразивная резка

Некоторые станки управляются непосредственно оператором. В таком оборудовании угол наклона и все остальные корректировки необходимо выставлять вручную, что не совсем удобно и не может обеспечить комфортную работу. С другой стороны, УГР установка гидроабразивной резки листового металла без ЧПУ имеет свои преимущества, к которым относится:- Меньшая стоимость - по сравнению с ЧПУ станками, такая установка обойдется приблизительно в 1,5 раза дешевле.

- Отсутствует необходимость в профильном образовании. Ручное гидроабразивное оборудование для резки железа имеет простое управление и минимальное количество функций. Это позволяет проводить все необходимые операции при обработке деталей простых геометрических форм.

- Общие функциональные возможности оставлены без изменений. Ровный рез, а также разрезание материала под углом, вырезание простых геометрических фигур и раскрой материала можно делать и на обычном оборудовании. Гидроабразивная резка алюминия, меди, стали, стекла и других материалов возможно и на таком оборудовании.

Применение ручных установок ограничено их малой функциональностью. Сложные геометрические фигуры, использование станка в художественной резке и там, где требуется высокая точность, и качественный конечный результат, потребуется приобрести оборудование с ЧПУ.

Расходные материалы для гидроабразивной резки

Во время резки материала с помощью абразивных частиц появляется постоянная потребность в замене расходного материала и быстроизнашивающихся деталей оборудования. А именно:- Абразив для резки металла на гидроабразивном станке. Даже в наиболее экономных установках с ЧПУ расход абразивного порошка составляет около 300-350 гр. в мин. При этом толщина обрабатываемого материала может несколько увеличить коэффициент расхода. Для работы используется мелкий песок, изготовленный из натурального материала граната. Гранатовый песок обладает высокими прочностными характеристиками и используется даже для резки тугоплавких и тягучих материалов. При этом размер абразивных песчинок должен составлять не более 600 микрон.

- Вода - кроме абразивного порошка, для резки потребуется использование воды прошедшей процедуру подготовки и фильтрации. Жидкость с примесями существенно влияет на качество реза, поэтому использование систем водоподготовки является не только желаемым, но и обязательным требованием.

Кроме этих двух основных расходных материалов, для обработки материалов также понадобится электричество, достаточное количество воздуха и регулярная замена изнашивающихся деталей.

- Система подачи абразивной смеси чаще всего нуждается в замене. Установка нового сопла потребуется через каждые 50 часов работы, направляющей трубки 100 ч. Интересно, что по мере изнашивания этих деталей, абразивный гранатовый песок для гидроабразивной резки будет расширять диаметр этих узлов и в результате увеличит толщину реза с 1 до 1,5 мм. Что существенно, особенно если речь идет о дорогостоящих материалах.

- Прокладки и уплотнения насосной станции. Эти комплектующие также считаются расходными деталями, которые изнашиваются довольно быстро и требуют постоянной замены. От уплотнителей зависит поддержание давления в системе. И первым признаком, на который необходимо обращать внимание является – падение рабочего давления при тех же производственных параметрах.

Можно встретить предложения приобрести абразивный материал по низкой цене, выполненный не из граната, а из других осадочных пород. Использование некачественного абразива существенно снижает производительность и увеличивает износ деталей станка.

Преимущества гидроабразивной резки

Существует восемь основных преимуществ, которые можно выделить при использовании ГАР. А именно:- Отсутствие нагревания поверхности. В процессе обработки заготовки все выделяемое тепло моментально удаляется под воздействием воды. Из-за отсутствия металлических режущих элементов, получаемое от трения тепло незначительно. Минимальное тепловыделение обеспечивает точный рез материалов, поддающихся деформированию под воздействием высокой температуры.

- Функциональные возможности - достоинства гидроабразивной резки металла сложно перечислить, но одним из самых важных является то, что с помощью ГАР станка можно вырезать самые сложные формы заготовок. Также появляется возможность изготовления сложного профиля с любым необходимым радиусом, формами и контурами.

- Отсутствие дополнительных работ - после вырезания необходимой детали нет необходимости в последующем шлифовании и обрабатывании места реза. Небольшая шероховатость практически незаметна невооруженным глазом.

- Технологичность процесса реза - станок является полностью универсальным, при необходимости можно использовать для сверления. Существует возможность выполнения операции независимо от атмосферных и других условий. Ручные установки могут быть использованы для разрезания материала даже под водой или на глубине до нескольких сот метров. При этом от одного насоса высокого давления можно одновременно запитать 2-3 установки.