Сплав железа и никеля в речной воде. Железоникелевые сплавы

Никель

Никель - пластичный и высокопрочный металл, обладает ферромагнитными свойствами, поддается прокатке, ковке и штамповке, хорошо сваривается. Этот металл стоек в щелочах и других химически активных средах, не окисляется в атмосферных условиях даже при нагревании до 700-800°.

Благодаря указанным свойствам никель в чистом виде и особенно в сплавах нашел широкое применение. Co многими элементами никель образует твердые растворы, которые обладают ценными свойствами.

В настоящее время никель выпускают пяти марок чистотой от 97,6 до 99.99% (табл. 29).

Обычно в никеле содержится большое количество газов (водород, окись углерода, кислород), а также небольшое количество серы в виде сульфида (в катодах), кобальта, железа, меди, марганца, кремния, свинца, висмута, цинка и других элементов.

Наиболее вредными примесями являются сера, висмут, свинец, сурьма и цинк, а в некоторых случаях - кислород и углерод. Остальные примеси в тех пределах, в каких они допускаются по стандарту, находятся в твердом растворе и только незначительно влияют на физические и механические свойства никеля.

Кислород обычно присутствует в малых количествах в никеле в виде закиси никеля NiO и не оказывает заметного влияния на механические свойства никеля. Однако при отжиге никеля в восстановительной атмосфере, особенно в водороде, его механические свойства понижаются.

Кислород при высоких температурах находится в твердом растворе. В присутствии кислорода слитки при заливке никеля в смазанные изложницы получаются пузыристыми. Кроме того, кислород в никеле и медноникелевых сплавах вызывает водородную болезнь.

Сера с никелем образует несколько химических соединений. Химическое соединение Ni3S2 с никелем дает хрупкую эвтектику, плавящуюся при 644°, которая выделяется по границам кристаллов, сообщает никелю краcноломкость и делает его не пригодным для обработки давлением. Вредное влияние серы удается частично парализовать, если вводить марганец или магний, образующие соединения MnS или MgS. При плавке никеля и его сплавов в качестве десульфуратора часто применяется магний.

Углерод, входящий в твердый раствор в количестве до 0,1 %, не оказывает вредного действия на свойства никеля. При большем содержании углерода он при отжиге выпадает из твердого раствора в виде графита и понижает пластичность никеля в холодном состоянии.

Свинец и висмут в никеле практически не растворимы в твердом состоянии. Уже незначительные содержания свинца и висмута (0,002-0,005%) делают невозможным горячую обработку никеля и его сплавов, так как слиток разрушается.

Механические свойства, а особенно электросопротивление, никеля в сильной мере зависят от степени деформации никеля и температуры отжига, что следует из кривых, приведенных на рис. 33, 34.

Алюминий с никелем образует облагораживаемые сплавы: он повышает электросопротивление и коррозионную стойкость никеля и значительно понижает температуру его магнитного превращения.

Добавки алюминия к никелевым сплавам повышают их жаропрочность.

Вольфрам образует с никелем твердые растворы в широком интервале концентраций. Добавки вольфрама сильно повышают электросопротивление и жаропрочность никеля, а также коррозионную стойкость его сплавов в некоторых агрессивных средах. Вольфрам повышает прочность никеля, но снижает его пластичность.

Железо образует с никелем непрерывный ряд твердых растворов и в небольших количествах не сказывает заметного влияния на механические свойства никеля.

В сплавах, идущих для изготовления компенсационных проводов, а также в сплавах типа алюмель присутствие железа нежелательно, так как оно изменяет термоэлектродвижущую силу.

На основе системы никель - железо созданы сплавы с нулевым температурным коэффициентом расширения.

Кремний ограниченно растворим в никеле, является энергичным раскислителем никеля и улучшает его литейные свойства. Небольшие добавки кремния положительно влияют на химическую стойкость никеля и повышают его прочность.

Кобальт образует с никелем непрерывный ряд твердых растворов, повышает твердость, жаростойкость и жаропрочность никеля. Сплавы кобальта с никелем обладают высокой коэрцитивной силой.

Марганец с никелем образует большую область твердого раствора, положительно влияет на технологические и механические свойства и повышает жаростойкость никеля. Он является также хорошим раскислителем и парализует вредное действие серы. Кроме того, добавка марганца уменьшает хрупкость мельхиоровых сплавов и повышает электросопротивление никеля.

Медь образует с никелем непрерывный ряд твердых растворов и в очень многих сплавах является основной легирующей добавкой. Она повышает коррозионную стойкость, прочность, твердость и электросопротивление никеля (рис. 35).

Хром и молибден образуют с никелем широкие области твердых растворов. Добавки этих элементов повышают химическую стойкость и жаропрочность никеля.

Сплавы никеля

Основная область применения никеля - производство сплавов, в которых никель применяется как легирующий элемент или как основа сплава, легированного другими элементами.

В промышленности используется очень много сплавов, содержащих никель. Наиболее распространенные никельсодержащие сплавы - группа жаропрочных и нержавеющих сталей, применяемых в России и США, - приведены в табл. 30.

В этих сталях, наряду с легированием основными легирующими элементами - никелем и хромом, также производится легирование титаном, молибденом, вольфрамом, ниобием и другими элементами. Легирующие добавки вызывают значительное повышение жаропрочности, коррозионной стойкости и механических свойств стали.

В связи с созданием реактивной техники и газотурбинных установок возникла потребность в высокожаропрочных сплавах, обладающих, кроме того, химической стойкостью. За последние годы разработано очень много жаропрочных химически стойких сплавов.

Широко применяется никель как легирующая добавка к чугунам; чугун с 4% никеля и 2% хрома обладает высокой твердостью, а с 1,5% никеля, 0.57о хрома и 0,5% молибдена - высокой прочностью (42- 47 кг/мм2). Добавка в белый чугун 4% никеля делает его очень твердым; такой чугун используется для отливки валков мощных прокатных станов.

В электронной технике используются железоникелевые сплавы магнитные - с заданным коэффициентом расширения и высоким модулем упругости. Сплавы, содержащие 14% никеля, 24% кобальта, 51% меди, 3% алюминия, остальное железо, применяются для изготовления постоянных магнитов, а сплав, содержащий 70% никеля, 15% железа, 10% хрома и 5% молибдена, обеспечивает начальную магнитную проницаемость 120 тыс. гс/эрсг.

Никельмарганцевые сплавы содержат различные количества марганца (от 2,5 до 5%), отличаются повышенной жаростойкостью, хорошими механическими, коррозионными и технологическими свойствами и применяются для изготовления деталей радиоламп, запальных свечей двигателей внутреннего сгорания и для других целей.

Медноникелевые сплавы с добавками железа и марганца очень хорошо противостоят коррозии, обладают высокими механическими свойствами и применяются для изготовления деталей, работающих в агрессивных средах.

Мельхиор и нейзильбер - группа медноникелевых и медноникелевоцинковых сплавов, содержащих 5-35% никеля и 13-45% цинка, относятся к типичным твердым растворам. Мельхиор и нейзильбер характеризуются высокой коррозионной стойкостью, хорошими механическими и технологическими свойствами и применяются в виде лент, листов и проволоки для изготовления медицинского инструмента, деталей в приборах и аппаратах точной механики, для электротехнических целей, а также для художественных изделий и изделий широкого потребления.

Термоэлектродные сплавы - группа никелевых сплавов с добавками меди, марганца, хрома, железа, алюминия и некоторых других элементов. Они применяются в качестве компенсационных проводов и в пирометрии как отрицательные и положительные электроды термопар.

Химический состав и некоторые физические свойства таких сплавов приведены в табл. 31.

Сплавы сопротивления - группа сплавов никеля с хромом с добавками железа, марганца, кремния, вольфрама и других элементов. Эти сплавы обладают высоким удельным сопротивлением, высокими механическими свойствами, жаропрочностью и высокой коррозионной стойкостью.

Добавки сильно влияют на долговечность и физические свойства сплавов сопротивления. Влияние добавок на долговечность одного из наиболее распространенного сплава сопротивления - нихрома - приведена на рис. 36.

Химический состав, некоторые свойства и примерное назначение сплавов сопротивления приведены в табл. 32.

Магнитные сплавы - сплавы никеля с железом, никеля с медью, никеля с молибденом и медью и некоторые другие, обладающие высокой магнитной проницаемостью, большой коэрцитивной силой и другими свойствами, применяются для изготовления постоянных магнитов и других деталей в электротехнике.

Чистый никель, хотя и имеет достаточную механическую прочность, в технике используется редко, из-за своей дефицитности сложностей при пластической и механической обработке. Гораздо большее практическое применение находят сплавы никеля с железом.

Классификация железоникелевых сплавов

Может быть выполнена по следующим показателям:

- По жаропрочности. Преобладающее количество рассматриваемых сплавов обладает повышенной механической прочностью и стойкостью при высоких температурах и внешних нагрузках.

- По магнитным характеристикам. Некоторые сплавы никеля с железом обладают увеличенными, против обычного, значениями своей магнитной проницаемости.

- По способности сохранять постоянными свои габаритные характеристики и упругость, в результате чего коэффициент расширения сплавов имеет стабильные значения.

- По антикоррозионной стойкости , что используется в деталях, длительно работающих в агрессивных средах.

Кроме того, отдельно следует упомянуть, что никелем легируются некоторые марки чугунов , что повышает стойкость деталей, изготовленных из такого материала (так, валки крупных прокатных станов выполняются именно из чугуна, содержащего до 3…4% никеля).

В дальнейшем, при сравнительном анализе эксплуатационных характеристик сплавов железа и никеля, в расчёт будут приниматься только такие сплавы, в которых процент никеля не будет менее 15…20.

Значительное количество марок отечественных железоникелевых сплавов производится по отраслевым ТУ. Однако в ГОСТ 5732 наряду с жаропрочными и жаростойкими сталями в отдельную группу выведены также и сплавы железа с никелем . При этом суммарное процентное содержание этих элементов должно быть не менее 65% , а соотношение никеля к железу установлено в рамках 2:3 .

Особенности состава

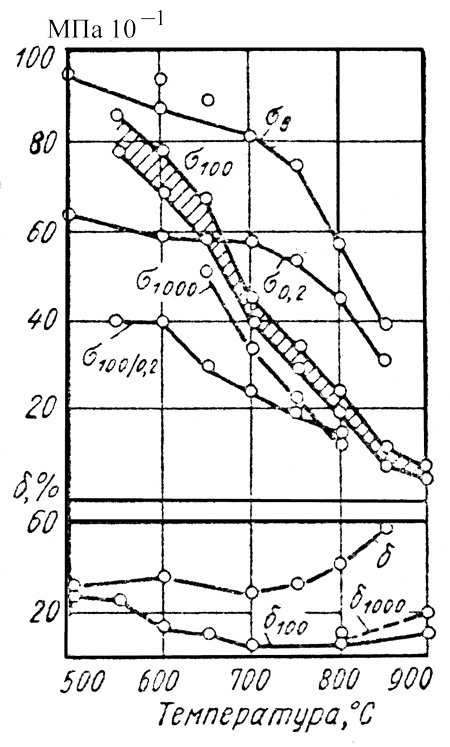

Зависимость характеристик механических свойств железоникелевого сплава ХН77ТЮР от температуры

В результате выплавки структура сплавов представляет собой твёрдый раствор y-железа в никелевой основе. В результате такого растворения температура стабильности микроструктуры повышается на 150…200 0 С. При этом до 500 0 С диффузия никеля в железо происходит весьма медленно, и активизируется лишь при достижении температур 700…800 0 С .

Основной структурной составляющей является интерметаллидное соединение FeNi 3 , в котором содержание никеля, в зависимости от температуры, составляет 55…75%. Это предопределяет температурный диапазон, в котором производится термическая обработка таких сплавов. Наибольшее процентное содержание никеля в стабильно существующих сплавах не превышает 60…65% . Эффект введения никеля в основную структуру сплава обусловлен тем, что железо резко увеличивает термическую прочность.

Однако наличие одного железа не особо способствует повышению эксплуатационных характеристик железоникелевых сплавов, особенно тех, для которых требуется длительная стойкость при повышенных температурах. Поэтому в состав структуры железоникелевых сплавов вводят также хром, вольфрам, молибден, марганец и — в незначительных количествах — кремний .

Таким образом, основными способами получения требуемой структуры железоникелевых сплавов считается механизм дисперсионного твердения, с последующей термической обработкой. Она производится для того, чтобы несколько повысить размеры зёрен в структуре, и снять внутренние напряжения, неизбежные при замещении в кристаллической решётке некоторых атомов железа атомами никеля.

Дело в том, что никель коррозионно стоек лишь в водяных парах или в атмосфере чистого кислорода (до 900 0 С), а при введении туда дополнительно серы или водорода стойкость падает соответственно до 550 0 С и до 280 0 С.

Свойства и характеристики жаропрочных сплавов

Рассмотрим их на примере наиболее распространённых марок.

Сплав ЭП747 (или ХН45Ю) применяется в металлургии для изготовления роликов рольгангов , по которым перемещаются слитки. Кроме железа и никеля (содержание никеля 44…46%), содержит также хром и алюминий . Сплав выплавляется в электропечах, после чего проходит горячую пластическую деформацию, температурный интервал которой находится в диапазоне 1280…850 0 С (первая температура – начало деформирования, вторая – окончание). Сплав хорошо поддаётся термической обработке и электродуговой сварке. Сортамент – листы толщиной до 2 мм и прутки.

Физико-механические показатели сплава ХН45Ю составляют:

- Механическая прочность – от 600 МПа при комнатных температурах, до 150 МПа при температуре 800 0 С;

- Жаростойкость на спокойном воздухе – до 1300…1350 0 С;

- Интенсивность окисления, г/м 2 ∙ч — не более 170;

- Коэффициент теплопроводности при температурах эксплуатации, Вт/м 2 ∙К – 17,5…24,5;

- Модуль Юнга при температурах эксплуатации, ГПа – 12,5…17,5.

Сплав ЭИ602 (или ХН75МБТЮ) используется для внутренней облицовки камер сгорания металлургических и термических печей при температурах, не превышающих 900…950 0 С . Кроме железа и никеля , содержит также хром, титан, молибден, алюминий и ниобий . Ввиду более сложного состава, который включает в себя весьма разнородные химические элементы, после выплавки в электропечах подвергается горячей деформации в гораздо более узком диапазоне температур: 1180…1280 0 С. В отличие от предыдущего сплава, ХН75МБТЮ более пластичен, в частности, допускает глубокую вытяжку. Поэтому из него можно изготавливать полые детали машин , которые будут далее эксплуатироваться при высоких температурах . Хорошо сваривается всеми видами электросварки .

Интенсивное образование окалины на поверхности данного сплава начинается лишь при температурах от 1250…1280 0 С. Сплав поставляется только в виде листов — горячей, либо холодной прокатки.

Физико-механические показатели сплава ХН75МБТЮ составляют:

- Механическая прочность – от 860 МПа при комнатных температурах, до 177 МПа при температуре 900 0 С;

- Длительная прочность и термическая выносливость, МПа, не менее — 190;

- Коэффициент теплопроводности при температурах эксплуатации, Вт/м 2 ∙К – 20,2…19,3;

- Модуль Юнга при температурах эксплуатации, ГПа – 19,0…10,2.

Сплав ЭИ868 (или ХН60ВТ)

отличается еще более высокой жаростойкостью и стойкостью от воздействия агрессивных сред

. Поэтому он используется для изготовления , работающих при температурах 950…1000 0 С

. В химическом составе сплава в больших количествах имеют вольфрам и хром

, присутствует также титан

. Сортамент сплава – листы, пруток и проволока. Сплав обладает характеристиками обрабатываемости и свариваемости, схожими со сплавом ХН75МБТЮ, однако выделяется более высокими показателями жаростойкости, самыми высокими из жаропрочных железоникелевых сплавов: интенсивность окисления при температурах эксплуатации 1000 0 С не превышает 0,6…0,8 г/м 2 ∙ч. Структура и прочность сплава не изменяются даже после 30…35 циклов нагрева и охлаждения.

Сплав ЭИ868 (или ХН60ВТ)

отличается еще более высокой жаростойкостью и стойкостью от воздействия агрессивных сред

. Поэтому он используется для изготовления , работающих при температурах 950…1000 0 С

. В химическом составе сплава в больших количествах имеют вольфрам и хром

, присутствует также титан

. Сортамент сплава – листы, пруток и проволока. Сплав обладает характеристиками обрабатываемости и свариваемости, схожими со сплавом ХН75МБТЮ, однако выделяется более высокими показателями жаростойкости, самыми высокими из жаропрочных железоникелевых сплавов: интенсивность окисления при температурах эксплуатации 1000 0 С не превышает 0,6…0,8 г/м 2 ∙ч. Структура и прочность сплава не изменяются даже после 30…35 циклов нагрева и охлаждения.

Остальные физико-механические показатели сплава ЭИ868 составляют:

- Механическая прочность – от 800 МПа при комнатных температурах, до 43 МПа при температуре 1000 0 С;

- Длительная прочность и термическая выносливость, МПа, не менее — 210;

- Коэффициент теплопроводности при температурах эксплуатации, Вт/м 2 ∙К – 28…24;

- Модуль Юнга при температурах эксплуатации, ГПа – 19,0…2,0.

Другие железоникелевые сплавы с особыми свойствами

Во многих отраслях техники требуются сплавы, с постоянными показателями упругости. Такие материалы применяются в часовой промышленности, для производства высокоточных пружин измерительной техники, струн музыкальных инструментов, камертонов и т.п.

Никелевый сплав алюмель, используют для изготовления термопар

Наибольшее практическое применение находит сплав элинвар , в котором присутствует 59% железа, 36% никеля , а остальное составляют хром, молибден и вольфрам . Повышенная упругость элинвара имеет магнитную причину – силы межатомной связи в кристаллической решётке материала при подходе к точке Кюри резко ослабляются, благодаря чему доменная структура сплава при деформировании обратимо изменяется. При этом константы упругости элинвара практически не зависят от температуры.

Широкую группу железоникелевых сплавов образуют пермаллои – сплавы , для которых характерна высокая магнитная проницаемость в слабых полях . По сочетанию своих электрических и магнитных характеристик пермаллои могут быть высоко- и низконикелевыми. Первые отличаются значительно более низким удельным электросопротивлением.

Пермаллои дополнительно легируются молибденом, хромом, кремнием . Плавку их ведут в вакуумной или нейтральной среде. Высокая магнитная проницаемость обеспечивается последующей термообработкой, которая включает в себя высокотемпературный отжиг.

Пермаллои довольно чувствительны к резким механическим нагрузкам. Для достижения стабильных механических показателей перед термообработкой изделия тщательно обезжириваются.

Чаще других применяются следующие марки пермаллоев:

- 79НМ – для деталей, требующих высокой намагниченности;

- 50ХНС – для оптимального сочетания показателей электропроводности и магнитной проницаемости;

- 50Н – для максимальных значений магнитной индукции;

- 50НП – для обеспечения необходимой анизотропии магнитных показателей.

Проволоку из железоникелевых сплавов применяют в технологических процессах наплавки и поверхностного напыления. При этом обеспечиваются повышенные эксплуатационные показатели для основного материала детали. Наибольшее распространение получила проволока марки СВ-10Х16Н25АМ6.

Из других марок железоникелевых сплавов стоит отметить инвар . Этот материал отличается чрезвычайно высокой стабильностью своих размеров , а потому используется при изготовлении высокоточных инструментов, эталонов длины, объёма и иных физических характеристик.

Сплав железа с никелем называется инвар. Он нашел широкое применение в точном приборостроении, а именно в изготовлении геодезической проволоки, всевозможных эталонов длины, деталей часов, высотомеров, лазеров и т.д. Одним из простых способов получения железо-никелевого сплава является гальванический.

Проблема гальванического способа получения железо-никелевого сплава и путь ее устранения

Сравнивая термодинамические характеристики обеих металлов, ученым казалось, что несложно получить сплав. На практике же все оказалось прямо противоположным, так как при реакции протекает побочный окислительный процесс – железо переходит из двухвалентного состояния в трехвалентное. Это снижает выход по току целевого продукта и ухудшает его физические характеристики, а иногда полностью их нивелирует. Решить данную проблему удается введением в электролит комплексной добавки, состоящей из аминов и органических кислот и образующей малорастворимые соединения с трехвалентным железом. В результате улучшается эластичность осадка. Для снижения разброса по толщине осадка применяют перемешивание электролита.

Электролиты для нанесения сплава железо-никель

Сульфатный электролит получения сплава железо-никель имеет следующий состав:

Компонент г/л

Железо сернокислое 2

Никель сернокислый 60

Борная кислота 25

Сахарин 0,8

Лаурилсульфат натрия 0,4

Режим работы электролита рН = 1,8-2

Температура – 40-50 градусов Цельсия

Катодная плотность тока – 3-7 А/дм2

В качестве анодов можно применять металлургические сплавы железа и никеля или пластины из никеля и железа . Если применять пластины, то необходимо выдержать соотношение площадей. Площадь никелевой пластины должна быть в три раза больше железной.

Солянокислый электролит получения сплава железо-никель имеет состав:

Компонент г/л

Железо хлористое 150-160

Никель хлористый 2-4

Кислота соляная 2-4

Режим работы электролита:

Температура – 50 градусов Цельсия

Катодная плотность тока – 10 А/дм2

Недостатком этого электролита является насыщение водородом изделий, если проводить электролиз током, больше указанного. Это увеличивает хрупкость металлов.

Сульфаматный и фторборатный электролит сплава железо-никель. Этот электролит обеспечивает высокую скорость осаждения, минимальные внутренние напряжения и эластичность осадка. Но из-за сложности состава и высокой стоимости компонентов он не нашел широкого применения в промышленности. Поэтому в статье не приведен его состав.

Человечество, добывавшее медь в 17 веке, часто сталкивалось с веществом, похожим на медную руду. И только во второй половине 18 века достоинства этого «побочного» продукта были исследованы. Очень скоро металлурги выяснили, насколько ценным является никель для металлических сплавов, и какие широкие перспективы открывает его повсеместное применение.

Никель: описание

Очень тягучий, ковкий, этот серебристо-жёлтый металл сегодня добывают в сульфидных и никелевых рудах. На настоящее время выявлено 53 минерала, в которых содержится элемент Ni, и практически все они образовывались в условиях высоких температур и давления. Никель тяжело найти в живых организмах или поверхностных водах, однако он является частым спутником меди.

Никель: физические свойства

Никель – это очень пластичный металл, который прекрасно поддается обработке, в том числе давлением. Основные свойства:

- плотность (при н. у.) – 8,902 г/см³

- температура плавления – 1453°C (1726 K)

- температура кипения – 2732°C (3005 K)

- теплопроводность при 300 K – 90,9 Вт/(м·К)

- модуль упругости – 196-210 ГПа

- удельное электрическое сопротивление – 0,0684 мкОм∙м

Ферромагнитные свойства никеля делают этот металл непременным атрибутом магнитных сплавов и материалов, для которых характерно минимальное значение коэффициента теплового расширения.

Никель: химические свойства

Никель можно отнести к металлам средней химической активности. Для него характерно медленное замещение водорода в кислотах, поэтому он стоек к образованию коррозий, а также достаточно устойчив в воде, щелочах и на воздухе. Своей химической стойкости никель обязан довольно плотной защитной оксидной пленке.

Химический элемент Ni может образовывать два оксида и два гидроксида:

- оксид NiO

- оксид Ni 2 O 3

- гидроксид Ni(OH) 2

- гидроксид Ni(OH) 3

Чтобы растворить никель, его порошок помещают в азотную или горячую концентрированную серную кислоту:

3Ni+8HNO3 = 3Ni(NO3)2+2NO+4H2O

Ni+2H2SO4 = NiSO4+SO2+2H2O

Сплав железа с никелем

Сочетание «железо-никель» является достаточно удачным, причем сплав с 36% никеля и 64% железа имеет собственное название – инвар. Данное вещество обладает однофазной внутренней структурой, характеризуется высокой плотностью (8130 кг/м³) и относительно небольшим температурным коэффициентом линейного расширения. Основные сферы применения сплава «железо плюс никель» – детали часовых механизмов, эталоны длины, мерные проволоки, несущие конструкции лазеров и др.

Для чего нужен никель в наши дни? Элемент Ni, который тонкой пленкой наносится на металлы, надежно защищает их от коррозии (никелирование). Также никель участвует в создании разнообразных жаропрочных сплавов, аккумуляторов и химических катализаторов. Этот металл востребован медициной (протезирование) и производителями монет. Наконец, он является «участником» различных процессов, касающихся радиационных технологий (крайтроны и детекторы электронного захвата).