Принцип работы сверлильного станка. Сверлильный станок – о незаменимом оборудовании во всех ракурсах

На станине (колонне) 1 станка (рис. 6.4) размещены основные узлы. Станина имеет вертикальные направляющие, по которым перемещается стол 9 и сверлильная головка 3, несущая шпиндель 7 и двигатель 2. Управление коробками скоростей и подач осуществляют рукоятками 4, ручную подачу - штурвалом 5. Контроль глубины обработки производят по лимбу 6. В нише размещают электрооборудование и противовес. В некоторых моделях для электрооборудования предусмотрен шкаф 12. Фундаментная плита 11 служит опорой станка. В средних и тяжелых станках ее верхнюю плоскость используют для установки заготовок. Иногда внутренние полости фундаментной плиты являются резервуаром для СОЖ. Стол станка служит для закрепления заготовки. Он может быть подвижным (от рукоятки 10 через коническую пару зубчатых колес и ходовой винт), неподвижным (съемным) или поворотным (откидным). Стол монтируют на направляющих станины или изготовляют в виде тумбы, установленной на фундаментной плите.

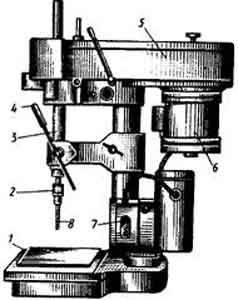

Рис. 6.4. Вертикально-сверлильный станок модели 2Н125:

1 - колонна (станина); 2 - двигатель; 3 - сверлильная головка; 4 - рукоятки переключения коробок скоростей и подач; 5 - штурвал ручной подачи; 6 - лимб контроля глубины обработки; 7 - шпиндель; 8 - сопло охлаждения; 9 - стол; 10 - рукоятка подъема стола; 11 - фундаментная плита; 12 - шкаф электрооборудования

Охлаждающая жидкость подается электронасосом по шлангу 8. Смазывание узлов сверлильной головки также производят с помощью насоса. Остальные узлы смазывают вручную.

Сверлильная головка (рис. 6.5) представляет собой чугунную отливку, в которой смонтированы коробки скоростей и подач, шпиндель и другие механизмы. Коробка скоростей включает в себя двух- и трехвенцовый блоки зубчатых колес, которые переключают с помощью рукоятки 15 и сообщают шпинделю различные угловые скорости. Это выполняется кулачково-зубчатым механизмом, передающим движение штангам, на которых укреплены вилки, связанные с переключаемыми блоками. Например, шпиндель станка модели 2Н135 имеет двенадцать ступеней частоты вращения (от 31,5 до 1400 мин -1), обеспечиваемых коробкой скоростей и двухскоростным электродвигателем 16. Коробку скоростей крепят к сверлильной головке 4 сверху.

Рис. 6.5. Сверлильная головка:

а - общий вид; б - кинематическая схема; 1 - коробка скоростей; 2 - коробка подач; 3 - рукоятка; 4 - корпус головки; 5 - штурвал; 6 - механизм; 7 - реечная передача; 8 - шпиндель для одного или нескольких инструментов; 9 - гильза; 10 - панель управления автоматизированным станком; 11 - кнопочная станция управления универсальным станком; 12 - механизм установки глубины обработки; 13 - механизм ускоренного перемещения шпинделя; 14 - электропривод ускоренного перемещения шпинделя; 15 - рукоятка; 16 - двухскоростной электродвигатель; 17 - обойма; 18 - кулачок; 19 - кожух; Мф - муфта

Шпиндель станка получает вращение от шлицевой передачи, входящей в коробку скоростей 1, что позволяет шпинделю одновременно вращаться и перемещаться в осевом направлении совместно с гильзой. Осевые нагрузки, возникающие при сверлении, воспринимаются подшипниками, смонтированными в гильзе шпинделя.

Коробка подач 2 обеспечивает девять подач в диапазоне 0,1...1,2 мм/об. Переключение подач осуществляется рукояткой 3. Коробка подач получает вращение от вала VIII коробки скоростей, связанного со шпинделем постоянной передачей с зубчатыми колесами z = 34 и z’= 60.

Передача движения от штурвала 5 механизма 6 через реечную передачу 7 непосредственно на гильзу 9 шпинделя 8 осуществляется при включенной муфте Мф. На рисунке показан шпиндель станка с установленной на нем четырехшпиндельной головкой.

Для извлечения инструмента из конуса шпинделя применяют специальный механизм, состоящий из выбивного кулачка 18, обоймы 17 и кожуха 19. При подъеме шпинделя обойма задерживается нижней стенкой корпуса сверлильной головки, а шпиндель, продолжая уходить вверх, увлекает за собой кулачок, который закреплен в нем шарнирно. Конец кулачка упирается в остановившуюся обойму, кулачок поворачивается и выдавливает инструмент из конуса шпинделя.

Станки снабжают устройствами для автоматического выключения механической подачи при достижении заданной глубины обработки. Глубина обработки устанавливается с помощью механизма 12, смонтированного на левой стороне головки. Механизм приводится в действие зубчатой парой и имеет диск с кулачками для установки глубины сверления и автоматического выключения с реверсом, а также лимб для визуального отсчета.

Затраты времени на вспомогательные ходы сокращаются благодаря механизму 13 ускоренного перемещения шпинделя с электроприводом 14. Управление универсальным станком осуществляется с помощью кнопочной станции 77, а автоматизированным станком - панели 10.

Контрольные вопросы

- Расскажите об основных узлах вертикально-сверлильного станка.

- Покажите на рис. 6.5, б кинематические цепи вращения шпинделя и движения его подачи.

Назначение сверлильных станков

Сверлильные станки предназначены для сверления глухих и сквозных отверстий в сплошном материале, рассверливания, зенкерования, развертывания, нарезания внутренних резьб, вырезания дисков из листового материала. Для выполнения подобных операций используют сверла, зенкеры, развертки, метчики и другие инструменты. Формообразующими движениями при обработке отверстий на сверлильных станках являются главное вращательное движение инструмента и поступательное движение подачи инструмента по его оси.

Основной параметр станка — наибольший условный диаметр сверления отверстия (по стали). Кроме того, станок характеризуется вылетом и наибольшим ходом шпинделя, скоростными и другими показателями.

Классификация сверлильных станков

Сверлильные станки делятся на следующие типы:

- Вертикально-сверлильные станки;

- Одношпиндельные полуавтоматы;

- Многошпиндельные полуавтоматы;

- Координатно-расточные станки;

- Радиально-сверлильные станки;

- Горизонтально-расточные;

- Алмазно-расточные;

- Горизонтально-сверлильные станки;

- Рразные сверлильные.

Модели станков обозначают буквами и цифрами. Первая цифра обозначает, к какой группе относится станок, вторая — к какому типу, третья и четвертая цифры характеризуют размер станка или обрабатываемой заготовки. Буква, стоящая после первой цифры, означает, что данная модель станка модернизирована (улучшена). Если буква стоит в конце, то это означает, что на базе основной модели изготовлен отличный от него станок.

Например, станок модели 2Н118 — вертикально-сверлильный, максимальный диаметр обрабатываемого отверстия 18мм, улучшен по сравнению со сверлильными станками моделей 2118 и 2А118. Станок модели 2Н118А также вертикально-сверлильный, диаметр обрабатываемого отверстия 18мм, но он автоматизирован и предназначен для работы в условиях мелкосерийного и серийного производства.

В зависимости от области применения различают универсальные и специальные сверлильные станки. Находят широкое применение и специализированные сверлильные станки для крупносерийного и массового производства, которые создаются на базе универсальных станков путем оснащения их многошпиндельными сверлильными и резьбонарезными головками и автоматизации цикла работы.

Из всех сверлильных станков можно выделить следующие основные типы универсальных станков: одно- и многошпиндельные вертикально-сверлильные; радиально-сверлильные; горизонтально-сверлильные для глубокого сверления.

Сверлильные станки с ручным управлением

Вертикально-сверлильный станок.

Рис. 1. Вертикально-сверлильный станок:

1 — колонна (станина); 2 — электродвигатель; 3 — сверлильная головка; 4 — рукоятки переключения коробок скоростей и подач; 5 — штурвал ручной подачи; 6 — лимб контроля глубины обработки; 7 — шпиндель; 8 — шланг для подачи СОЖ; 9 — стол; 10 — рукоятка подъема стола; 11 — фундаментная плита; 12 — шкаф электрооборудования.

На станине 1 станка размещены основные узлы. Станина имеет вертикальные направляющие, по которым перемещается стол 9 и сверлильная головка 3, несущая шпиндель 7 и электродвигатель 2 Заготовку или приспособление устанавливают на столе 9 станка, причем соосность отверстия заготовки и шпинделя достигается перемещением заготовки.

Управление коробками скоростей и подач осуществляется рукоятками 4, ручная подача — штурвалом 5. Глубину обработки контролируют по лимбу 6. Противовес размещают в нише, электрооборудование вынесено в отдельный шкаф 12. Фундаментная плита 11 служит опорой станка. В средних и тяжелых станках ее верхняя плоскость используется для установки заготовок. Охлаждающая жидкость подается электронасосом по шлангу 8. Узлы сверлильной головки смазывают с помощью насоса, остальные узлы — вручную.

Сверлильная головка 3 представляет собой чугунную отливку, в которой смонтированы коробка скоростей, механизмы подачи и шпиндель. Коробка скоростей содержит двух- и трехвенцовый блоки зубчатых колес, переключениями которых с помощью одной из рукояток 4 шпиндель получает различные угловые скорости. Частота вращения шпинделя, как правило, изменяется ступенчато, что обеспечивается коробкой скоростей и двухскоростным электродвигателем 2.

В отличие от вертикально-сверлильного в радиально-сверлильном станке оси отверстия заготовки и шпинделя совмещают путем перемещения шпинделя относительно неподвижной заготовки в радиальном и круговом направлениях (в полярных координатах). По конструкции радиально-сверлильные станки подразделяют на станки общего назначения, переносные для обработки отверстий в заготовках больших размеров (станки переносят подъемным краном к заготовке и обрабатывают вертикальные, горизонтальные и наклонные отверстия) и самоходные, смонтированные на тележках и закрепляемые при обработке с помощью башмаков.

Сверлильные станки с ЧПУ

Вертикально-сверлильный станок с ЧПУ .

Рис. 2. Вертикально-сверлильный станок с ЧПУ:

Рис. 2. Вертикально-сверлильный станок с ЧПУ:

1 — автономная стойка УЧПУ; 2 — шкаф силового электрооборудования; 3 — револьверная головка; 4 — стол; 5 — шаговый электродвигатель; б, 7, 8, 11 — блоки управления; 9 — кодовый преобразователь; 10 — считывающее устройство.

Станок предназначен для сверления, зенкерования, развертывания, нарезания резьбы и легкого прямолинейного фрезерования деталей из стали, чугуна и цветных металлов в условиях мелкосерийного и серийного производства. Револьверная головка 3 с автоматической сменой инструмента и крестовый стол 4 позволяют производить координатную обработку деталей типа крышек фланцев, панелей без предварительной разметки и применения кондукторов.

По материалам сайта

Cтраница 3

Какие способы используют для закрепления сверла в шпинделе сверлильного станка.

Клин для удаления сверл или переходных втулок из шпинделя сверлильного станка новатора Б. М. Гусева состоит из массивной пустотелой ручки, внутри которой имеется подвижный боек с клином, подпружиненным пружиной.

Режущие инструменты с коническим хвостовиком закрепляют непосредственно в шпинделе сверлильного станка (рис. VI. Если размер конуса хвостовика инструмента меньше размера конического отверстия шпинделя, то применяют переходные конические втулки (рис. VI. Инструменты с цилиндрическим хвостовиком закрепляют в двух -, трехкулачко-вых или цанговых патронах.

При помощи конусного отверстия 3 патрон закрепляют на шпинделе сверлильного станка или дрели. Хвостовик сверл а вставляется в отверстие 7, и, когда при поворачивании гайка 6 заходит за рифленое кольцо, кулачки плотно прижимаются к хвостовику сверла и удерживают его.

Сверло с коническим хвостовиком закрепляют в дрели или шпинделе сверлильного станка непосредственно или с помощью переходных конических втулок, а со спиральным хвостовиком - с помощью патрона. Конец хвостовика при этом упирается в дно патрона. Сверло или патрон выбивают из шпинделя при помощи клина.

Сверла должны иметь конус, соответствующий конусу в шпинделе сверлильного станка, или же следует применять переходные втулки; запрещается вставлять сверло во вращающийся шпиндель.

Имеются конструкции динамометров, устанавливаемые в виде патрона на шпиндель сверлильного станка (фиг. Внутри патрона имеется одна часть, к которой крепится сверло, и другая часть, крепящаяся к шпинделю. Между этими частями крепятся дефлегматоры с наклеенными проволочными датчиками, в которых упругая деформация превращается в силу тока, регистрируемого гальванометром или осциллографом канд, техн.

Режущий инструмент, получающий вращательное и поступательное движение от шпинделя сверлильного станка, своим коническим хвостовиком крепится непосредственно в конусное гнездо шпинделя или в крепежное устройство, имеющее конический хвостовик.

Инструментальная головка станка съемная и может быть установлена в шпинделе сверлильного станка.

Цельные зенкеры, подобно сверлу, закрепляют непосредственно в коническом отверстии шпинделя сверлильного станка, а насадные насаживают на специальную оправку, имеющую также конический хвостовик для крепления в шпинделе станка. Цельные зенкеры с коническим хвостовиком имеют три зуба. Их применяют для обработки отверстий диаметром до 35 мм. Насадные зенкеры имеют четыре зуба и служат для обработки отверстий диаметром до 100 мм.

Подъемные плиты также перемещаются по направляющим колонкам корпуса, но со шпинделем сверлильного станка не связаны, а имеют самостоятельный механизм подъема. Они применяются в быстродействующих скальчатых кондукторах в условиях крупносерийного и массового производства.

В табл. 34 указаны основные размеры державок для закрепления разверток в шпинделе сверлильного станка, а в табл. 35 - размеры патронов для револьверных станков.

Цель:

познакомиться с назначением и устройством сверлильного станка, его конструктивными особенностями, правилами подготовки к работе, правилами безопасной работы на сверлильном станке; научиться читать и выполнять его кинематическую схему; воспитывать внимательность при выполнении технологических операций.

Основные понятия:

настольный сверлильный станок, станина, стол, хобот, шпиндель, трикулачковий патрон, маховик, штурвал, колонна, кнопочная станция.

Ожидаемые результаты:

умение объяснять назначение, устройство сверлильного станка

, процесс передачи вращательного движения от электродвигателя к шпинделю и работу механизма преобразования движения; распознавать механизмы движения резания и движения подачи, ведущие и ведомые детали; умение подготовить сверлильный станок к работе; читать и выполнять его кинематическую схему; закреплять сверло требуемого диаметра в трёхкулачковом патроне и крепить заготовку в тисках; выполнять подготовительные технологические операции перед сверлением.

Оборудование:

коловорот, ручная дрель, набор сверл, сверлильный станок, кронциркуль, линейка.

Структура урока

I Организационный момент

II Актуализация знаний и мотивация учебной деятельности учащихся

III Изучение нового материала

1. Строение и назначение настольного сверлильного станка.

2. Назначение основных частей станка.

3. Приемы управления сверлильным станком.

IV. Практическая работа «Управление сверлильным станком»

V. Итоги урока

VI. Домашнее задание

Ход урока

I Организационный момент

II Актуализация знаний и мотивации учебной деятельности учащихся

Беседа.

1) Есть ли отверстия в деталях, вашего будущего изделия?

2) С помощью каких устройств можно изготовить отверстия в деталях?

3) Какой инструмент для этого используют?

4) Какой процесс заложен в основу принципа действия сверла?

Обобщая ответы учеников, учитель сообщает об особенностях изготовления цилиндрических отверстий механическим-образ.

Изучение нового материала

При изучении данной темы необходимо учесть, что для учеников шестого класса сверлильный станок является сложной технической машиной.

Поэтому при изучении строения, назначения и практического применения станка не нужно перегружать учеников лишней информацией, которая не способствует развитию их познавательных интересов, логического мышления и конструкторских способностей. Необходимо обратить внимание только на основные узлы и типовые механизмы сверлильного станка.

1. Устройство сверлильного станка, его назначение и принцип работы.

Рассказ учителя.

Рассказ учителя.

- С помощью каких механизмов сверлильного станка сверло вращается, с помощью которого - движется поступательно?

Рассматривая ступенчатую ременную передачу сверлильного станка, целесообразно активизировать знания учащихся о передаточное число этого механизма. Учитель показывает зубчатую передачу на станке или на модели и объясняет принцип передачи в ней вращательного движения от ведущих колес до ведомых. Объясняя устройство реечного механизма, учитель сравнивает его с зубчатой??передачей. При этом он указывает на одинаковые детали (зубчатые-колеса), которые есть в обоих механизмах, и на отличную деталь (зубчатую рейку), которой только рельсовый механизм.

В результате обсуждения учащиеся должны прийти к выводу, что зубчатая передача - это механизм вращательного движения, так как ее зубчатые колеса (ведущие, ведомые) осуществляют только вращательное движение, а рельсовая передача - это механизм преобразования вращательного движения зубчатого колеса на поступательное движение зубчатой??рейки.

Чтобы ученикам было легче понять взаимодействие всех элементов того или иного механизма, учитель, пользуясь кинематической схемой сверлильного станка, объясняет ее назначение и особенности графических изображений механизмов. Следует акцентировать внимание учащихся на том, что понять принцип действия любого механизма или машины значительно проще, пользуясь кинематической схеме, чем чертежам. Последнее, как правило, перегружено второстепенными деталями, и на нем трудно проследить цепь передачи движения от одних частей (деталей) в другие.

2. Назначение основных частей станка.

Рассказ учителя.

На конический хвостовик шпинделя надевают сверлильный патрон со сверлом. Высота и опускания шпинделя осуществляется с помощью рукоятки. Станок включается нажатием кнопки, расположенной на щите тумбочки.

Учитель показывает ту часть станка, предназначенные для закрепления режущего инструмента и его перемещение, демонстрирует, как крепится сверло в сверлильном патроне, а патрон - на шпинделе станка. При наличии учебного времени учитель объясняет ученикам, каким образом можно получить максимальную и минимальную частоту вращения сверла, и приемы переключения паса на ступенчатых шкивах.

3. Приемы управления сверлильным станком.

Рассказ учителя.

Производительность сверления определяется двумя параметрами: скоростью резания и скоростью подачи сверла. Сверло, вращающийся перемещают в направлении детали, в которой выполняют отверстие. Такое перемещение называют подачей сверла. При сверлении необходимо контролировать, чтобы подача не была слишком большой, это может привести к поломке сверла, особенно когда его диаметр невелик.

Перед сверлением необходимо надежно закрепить сверло в патроне.

(Учитель демонстрирует учащимся сверла с коническими и цилиндрическими хвостовиками и объясняет приемы правильного и надежного крепления каждого из них в патроне.) Для успешного выполнения сверлильных работ важно также умение правильно закреплять на сверлильном станке обрабатываемые детали. Крупные детали зачастую закрепляются на столе с помощью призм и прихватов.

Для успешного выполнения сверлильных работ важно также умение правильно закреплять на сверлильном станке обрабатываемые детали. Крупные детали зачастую закрепляются на столе с помощью призм и прихватов.

(Учитель демонстрирует учащимся, каким образом следует закреплять на сверлильном станке крупные и мелкие детали. По возможности учитель показывает ученикам универсальные уголки и машинные тиски и рассказывает об их преимуществах перед другими устройствами для закрепления на сверлильном станке обрабатываемых деталей.)

При сверлении необходимо обеспечить равномерную подачу сверла. В конце сверления сквозного отверстия сверло подается легче, и, чтобы достичь равномерной подачи, уменьшают нажатие на ручку подачи. При сквозном сверлении, при выходе сверла из заготовки, на ее краю образуются заусенцы, за которые может зацепиться режущая кромка сверла. Это приводит к его ломки. Для предотвращения поломки необходимо в конце сверления под заготовку подложить деревянный брусок и уменьшить подачу сверла.

(Учитель демонстрирует запуск станка, подведение сверла к накерненого места детали и порядок сверления. Необходимо предупредить учеников об опасности от увеличения скорости подачи при выходе сверла из сквозного отверстия.)

IV. ПРАКТИЧЕСКАЯ РАБОТА «Управление сверлильным станком»

Инструктаж к выполнению практической работы.

Ученики по очереди зачитывают в учебнике правила безопасной работы на сверлильном станке. Учитель их комментирует, обращая внимание учащихся на то, что может произойти, когда они не усвоят эти правила и не будут строго их придерживаться.

Учитель рассказывает, как должно быть организовано рабочее место, как разместить на верстаке механизмы, детали, инструмент, необходимый для выполнения работы; каким требованиям должен отвечать этот инструмент, и правила ухода за ним.

Выполнение практической работы

Приступая к практическим упражнениям, ученики прежде готовят заготовки для сверления. Затем они делают кернером углубление на месте будущего отверстия, тренируются в закреплении сверл в патроне шпинделя сверлильного станка, в его пуска и выключения, а также в управлении им в процессе работы.

Учитель следит за тем, чтобы ученики соблюдали правила безопасной работы на станке, объясняет, что, прежде чем начать работу, необходимо занять правильную рабочую позу. Объяснение сопровождается демонстрацией таблицы или рисунка из учебника, акцентируется внимание на положении туловища и ступней ног.

Учитель должен так спланировать работу, чтобы ученики работали на сверлильных станках по очереди. Опыт показывает, что ученики охотно работают на сверлильном станке, однако некоторые из них боятся включать станок, а тем более работать на нем.

Учителю следует внимательно изучать реакцию каждого ученика при обучении работе на сверлильном станке, чтобы вовремя помочь тем, кому нужно. Во время первого подхода ученика к станку необходимо обратить внимание на его реакцию. Если у него прищуренные или широко открытые глаза, дрожат руки, сморщенный лоб или высунутый язык, значит, с этим учеником необходимо работать индивидуально, чтобы помочь преодолеть его психологический барьер. Только убедившись в том, что учащиеся могут работать самостоятельно, можно разрешить им приступать к выполнению работы.

V. ИТОГИ УРОКА

Учитель анализирует выполнение практической работы, указывает на ошибки и пути их устранения.