Запорная арматура – ее виды и применение. Запорная арматура виды и назначение

Запорная арматура - это разновидность трубопроводной арматуры, выполняющей функцию перекрытия хода потоку жидкости (воды, газа или любой другой текучей среды). Этот вид арматуры характеризуется широким распространением – порядка 80% от общего количества используемых деталей. Пробно-спускная и контрольно-спускная арматура, применяемая с целью контроля уровня жидкости (воды, газа или любой другой текучей среды) в резервуарах, отбора проб, изгнания воздуха из верхних полостей, дренажа и т.д. – также разновидности запорной арматуры.

Материалом для изготовления этих деталей может быть только ковкий чугун или же нержавеющая сталь. Это связано с тем, что внутренняя поверхность запорной арматуры постоянно контактирует с водой, паром, газом, маслами и прочими химически активными средами — однако коррозия металла в данном случае категорически недопустима в виду того, что при повреждении целостности стенки произойдет утечка среды.

Важно! Благодаря своей функциональности, запорная арматура нашла применение в самых различных направлениях производства.

В зависимости от области использования, можно провести ее разделение на два вида:

- Запорная арматура, которая применяется в особых условиях («узкопрофильное» использование);

- Запорная арматура, имеющая некое общетехническое применение;

Примерами полнооткрывающейся запорной арматуры могут быть пробковые краны, вентили, арматура с проходным каналом, который имеет строение трубки Вентури.

Важно!!! Какие виды деталей используются больше всего?

Пробковый кран

Максимальных объемов достигло изготовление в промышленных масштабах следующих деталей из разряда запорной арматуры:

- Краны,

- Клапаны (вентиля),

- Задвижки

- Заслонки.

Краткая характеристика каждого вида деталей

Следует сразу же отметить одну отличительную особенность запорных вентилей – их габариты не превышают 300 мм в диаметре прохода. Применимы эти детали исключительно в тупиковых участках системы подачи жидкости (воды, газа или любой другой текучей среды). Кроме того, возможно их использование и для сильфонного уплотнения шпинделя.

Помимо этой разновидности деталей, получили признание среди мастеров-гидравликов так называемые шаровые краны и заслонки простой конструкции в виду своей надежности и полифункциональности.

Важным преимуществом задвижек является относительно простое строение: короткая длина, слабое гидравлическое сопротивление. Классифицируют их на два типа: параллельные двухдисковые и клиновые. В том случае, если же давление, оказываемое жидкой или же газообразной средой, будет незначительным, то следует использовать двухдисковые задвижки, высокое давление обуславливает необходимость установки клиновых (сам клин может быть цельным, упругим или составным).

Детальная характеристика кранов. Их классификация, функциональная характеристика и область применения.

Сложно даже представить, насколько широка область их применения – трубопроводы, водопроводы, паропроводы и газопроводы в обязательном порядке комплектуются этими деталями. Как правило, используются краны имеющие небольшие размеры, слабое сопротивление. Масса подобного рода детали составляет от 0,881 кг до 8,64 кг. Диаметр d в дюймах от одного до трех.

По другой классификации (структурной) чаще всего применяются следующие типы кранов: пробковые и шаровые. Они, уже, в свою очередь, подразделяются на натяжные и сальниковые (основной критерий различия – это способ их герметизации). Подсоединение к трубопроводу осуществляется с помощью муфты, фланца или сварки. Краны пробковые (газовые, муфтовые, чугунные) нашли применение на трубопроводах, по которым производится подача природного газа. Прикрепление осуществляется при использовании резьбовой муфты. Следует отметить, что нормальное функционирование кранов этих видов возможно при следующих показателях: рабочее давление — Pp=0,1 МПа, tp< 50°С.

Другой вид кранов — сальниковые (муфтовые чугунные). Они необходимы на трубопроводах, при помощи которых производится транзит воды или нефти. Необходимая температура для благополучного функционирования составляет tp< 100°С. Особенности строения заключаются в том, что основные детали крана (корпус, пробка, сальник, заполненный пенькой или резиной) сделаны из чугуна.

В том случае, если же необходимо установить кран на трубопровод большого диаметра, следует остановить выбор на шариковом кране, обладающим малыми размерами, слабым сопротивлением и высоким качеством. Если же будет подаваться газ или жидкость (вода, или любая другая текучая среда) в широком диапазоне температур по одному и тому же трубопроводу, необходимо применение фланцевого стального крана со смазкой или с патрубками под приварку. Можно управлять как дистанционно, так и в ручную, при помощи маховика.

Регулирующий клапан

Детальная характеристика запорных вентилей. Как их подразделяют, из чего они состоят, какова область их применения?

В данном случае, как правило, используются устройства (вентили) с дистанционным управлением или же с управлением при помощи маховика.

Выбор вентеля осуществляется исходя из того, каковой будет температура жидкости или газа, которые будут транспортироваться по трубопроводу.

- В том случае, если предполагается транспортировка воды (газа или любой другой текучей среды), температура которой не превышает отметки в 50°С, есть смысл устанавливать чугунные запорные муфтовые вентили.

- Если же температура транспортируемого будет находиться в диапазоне строго от 45 до 50 градусов по Цельсию, то есть смысл использовать запорные вентили с электромагнитным приводом, которым можно управлять вручную, так как они работают от электромагнитного привода.

Основные функции и особенности строения, которыми характеризуются заслонки

Применение этих деталей оправдано только в том случае, если же диаметр трубопровода составляет около 2200 мм. Эти детали характеризуются рядом весьма выгодных преимуществ:

- Максимально возможная простота устройства, при которой оно, как всегда, показывает наибольшую эффективность.

- Они просты в управлении.

- Цена их вполне приемлема и вес. Как правило, управление заслонками осуществляется в ручную, однако иногда производятся укрепленные заслонки с помощью гидропривода или пневмопривода. Важный момент – дистанционное управление возможно только в случае с заслонками, обладающими диаметром 300-1600 мм на Ру = 1,0 МПа.

- Очень редко требуется ремонт.

Чем заслонка отличается от задвижки, которыми пользуются намного больше?

Учитывая то, что заслонки – это по определению короткие приспособления и их применение оправдано только лишь на магистралях и технологических производствах. Строение же задвижек подразумевает присутствие движимого или недвижимого шпинделя. Собственно, именно по этой причине существуют разные типы задвижек. Естественно, ремонт их также зависит от типа.

В том случае, если же шпиндель подвижный, то такие задвижки могут иметь электропривод. У клиновых задвижек шпиндель недвижимый, фланцевый, чугунный. Естественно, благодаря этому, они характеризуются дистанционным управлением.

Применение двухдисковых задвижек с недвижимым шпинделем, изготовленных из чугуна, оправдано в том случае, если же по трубопроводу транспортируется топливный газ или же вода с температурой, достигающей 100°С.

Если же происходит транспортировка горюче-смазочных материалов, то необходимо устанавливать стальные задвижки, дабы не приходилось постоянно осуществлять их ремонт.

Какая нужна арматура при работе с агрессивными средами?

Вся запорная арматура, которая применима в случае транспортировки веществ, которые сами по себе являются агрессивной средой, без доведения их до температуры, подлежит точно такой же классификации, но с маленьким отличием – она подразделяется на следующие типы: на краны, вентили, задвижки.

Чаще всего можно будет встретить следующие запорные устройства: диафрагмовые вентили, шаровые краны, шланговые клапаны, однако самыми знаменитыми и часто применяемыми являются сильфонные запорные вентили из коррозионностойкой стали (в случае их использования почти никогда не требуется осуществление ремонта этих деталей).

А вот как раз задвижки, наоборот, не набрали популярности в Российской Федерации (именно при транспортировке по трубопроводу агрессивных сред), по ряду причин, одна из которых – ремонт, в котором постоянно будут нуждаться эти детали при такой эксплуатации.

Так получается, что на абсолютном большинстве металлургических предприятий, которые благополучно функционируют в нашей стране, наиболее распространенное химически агрессивное вещество – это серная кислота. Она, как раз, и подается по трубопроводу и обеспечивает беспрерывный процесс производства стали и многих других сплавов, за что и получила второе название – хлеб черной металлургии. Так вот воздействие именно этого вещества стало самой распространенной причиной необходимости ремонта установленных задвижек.

Выводы

Применение различных элементов запорной арматуры необходимо для нормального функционирования любого трубопровода, вне зависимости от того, что по нему поставляется – будь то газ, вода или же какая-то еще химически активная жидкость. Посредством управления элементами запорной арматуры (это происходит как вручную, так и в автоматическом режиме) возможно осуществление регулирования давления в системе. Благодаря передовым технологиям было сконструировано уже большое количество самых разнообразных элементов запорной арматуры (вентелей, кранов, задвижек, заслонок), каждый из которых идеально выполняет ту или иную функцию. На фото, приведенных выше, есть изображения различных деталей, которые уже вмонтированы в трубопровод (или только изготовлены) и благодаря ним и обеспечивается благополучное управление всей системой подачи жидкости.

Вас могут заинтересовать:

На любой промышленный или бытовой трубопровод устанавливается арматура. Трубопроводный вентиль позволяет регулировать или перекрывать поток проходящей жидкости или газа. Чтобы корректно подобрать вентиль для той или иной системы, необходимо знать устройство вентиля и принцип его работы.

Виды вентилей

Различают следующие виды вентилей:

- шаровой;

- клапанный.

Преимуществами шарового вентиля являются:

- простота конструкции;

- простота использования;

- долговечность устройства.

Единственным существенным недостатком шарового вентиля для воды или газа является невозможность использования устройства в качестве регулирующей арматуры. То есть шаровой вентиль может исключительно полностью перекрывать поток проходящего в трубопроводе вещества.

Клапанный вентиль используется в качестве запорно-регулирующей арматуры, то есть служит как для перекрытия потока вещества, так и для ограничения прохода жидкости (газа). Данный фактор является существенным преимуществом устройства по сравнению с шаровым вентилем.

Недостатками клапанного вентиля являются:

- небольшой срок использования. Перекрывающий клапан постоянно соприкасается с жидкостью, что приводит к его естественному износу;

- наличие более сложной системы управления.

И шаровой, и клапанный вентили могут быть установлены на различные виды трубопроводов.

Устройство и принцип действия

Устройство крана-вентиля, а также принцип его работы зависят от вида.

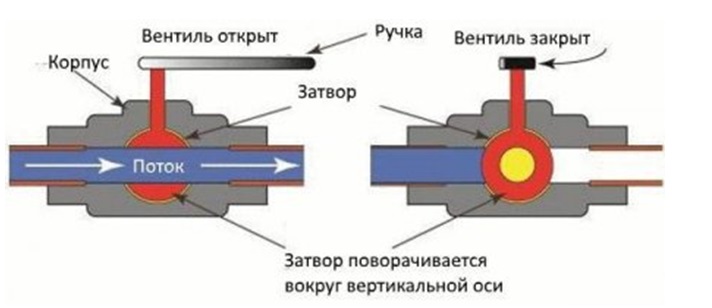

Устройство и принцип работы шарового вентиля

Как устроен вентиль шарового типа? Основными элементами устройства являются:

- корпус вентиля (1). Корпус может быть изготовлен из таких материалов, как латунь, бронза, нержавеющая или конструктивная сталь, силумин. Корпус может быть цельным, то есть изготовленным методом сварки, или разборным. Разборный корпус имеет некоторое преимущество – при необходимости вентиль можно отремонтировать. Если установлен шаровой вентиль с цельным корпусом, то при наличии неисправностей устройство подлежит замене;

- запорный элемент – шар (2). В большинстве случаев шар изготавливается из латуни, так как этот материал считается более прочным и долговечным. Шар имеет проходное отверстие для жидкости (газа);

- между запорным элементом и корпусом установлены уплотнительные кольца (3), обеспечивающие герметичность устройства. Прокладки могут быть изготовлены из тефлона, фторопласта или резины. Наиболее прочными считаются тефлоновые уплотнители, которые практически не подвержены воздействию температуры и химической среды;

- к вентиль может присоединяться при помощи гаек (муфт), фланцев или сварки (4).

В бытовых трубопроводах чаще всего используется муфтовое соединение, а в промышленных – фланцевое. Приварные вентили в настоящее время используются крайне редко, так как требуют специального оборудования и определенных навыков при установке.

- запорный шар приводится в движение штоком (5), который соединен с управляющей ручкой (6). Между штоком и ручкой также устанавливаются уплотнительные элементы;

- ручка крепится к корпусу при помощи гайки (7).

Принцип действия вентиля шарового типа следующий. При повороте ручки, закрепленной на корпусе, вращается запорный элемент устройства – шар. Если проходное отверстие шара повернуть по направлению потока проходящего вещества, то вентиль будет открыт. Если проходное отверстие повернуть перпендикулярно потоку, то вентиль будет находиться в закрытом положении.

Устройство шарового крана, а также моменты, на которые необходимо обратить внимание при покупке изделия, подробно рассмотрены на видео.

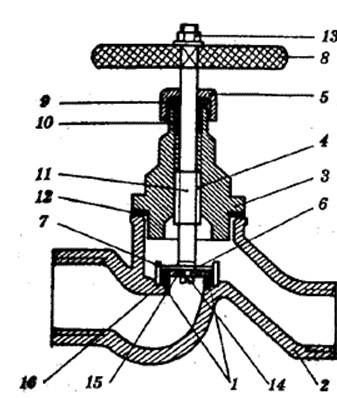

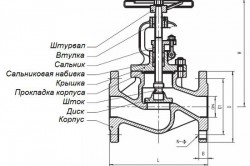

Устройство и принцип работы клапанного вентиля

Теперь разберемся, как устроен вентиль, оборудованный клапаном. Устройство состоит из следующих элементов:

- корпус вентиля (2), изготавливаемый из различных материалов, оборудован крышкой (3). Для герметичности между корпусом и крышкой установлена прокладка (12). Как правило, прокладка изготавливается из прочной резины, но может быть выполнена и из других материалов;

- в корпусе оборудовано седло (1) для клапана (6), который является запорным механизмом устройства. Для полного перекрытия потока и герметизации седло дополняется уплотнительной прокладкой (16);

- на нижней части клапана также располагается уплотнитель (15);

- к запорному клапану при помощи гайки (14) крепится втулка (7) и шпиндель (11);

- на корпусе шпинделя располагается резьба (4), которая служит для управления запорным конусом;

- шпиндель совмещен с маховиком (8), приводящим в движение клапан. Маховик закрепляется на корпусе устройства при помощи гайки (13);

- для герметичного соединения маховика и корпуса вентиля устанавливается сальник (10), фиксирующийся отдельной гайкой (5), дополненной уплотнительным кольцом (9).

Устройство задвижки обуславливает и принцип ее действия. При вращении маховика поступательными движениями вверх или вниз перемещается шпиндель, который опускает или поднимает клапан.

Клапанный может быть проходным (на рисунках выше) и угловым. Угловой вентиль рекомендуется устанавливать на сгибе трубопровода. Устройство и принцип действия углового вентиля практически не отличаются от проходного устройства. Основное отличие заключается в форме корпуса и расположении седла.

Шаровой и клапанный вентили имеют различное устройство и отличаются принципом работы. Однако оба вида изделий можно устанавливать на бытовые трубопроводы различного назначения.

Федеральное агентсво по образованию

Государственное образовательное учреждение высшего

профессионального образования

«Уфимский государственный нефтяной технический университет»

Кафеда: «Транспорт и хранение нефти и газа»

на тему: «Виды запорной арматуры, ее назначение и конструкция»

Выполнил: студент группы ГРз-07-02

Политаев М.А.

Проверил: преподаватель

Фазлетдинов Р.А.

Запорная арматура - предназначена для полного перекрытия потока рабочей среды в трубопроводе и пуска среды в зависимости от требований технологического процесса (цикл «открыто-закрыто»). Сюда относятся задвижки, краны, запорные клапаны, поворотные затворы. Основное назначение запорно-регулирующей арматуры – перекрывать поток рабочей среды по трубопроводу и снова пускать среду, а также обеспечивать необходимую герметичность. Завод трубопроводной арматуры следит за качеством выпускаемой продукции. Устанавливается арматура на трубопроводах высокого и низкого давления, агрегатах и сосудах. Предназначена запорная арматура для управления: водяной, газообразной, парообразной, газожидкостной массой, путем изменения площади диаметра проходного сечения отверстия. Она должна обеспечивать надежное и полное перекрытие проходного сечения. Принципиально она должна обеспечивать всего два состояния - открыта или закрыта - и может быть не предназначена для эксплуатации в промежуточном положении рабочего органа.

По функциональному назначению трубопроводная арматура подразделяется на следующие основные классы:

Запорная - предназначена для перекрытия потока рабочей среды с определенной герметичностью;

Регулирующая - предназначена для регулирования расхода путем изменения количества протекающей по трубопроводу рабочей среды. Регулирующая арматура управляется от постороннего источника энергии;

Распределительная - предназначена для распределения потока рабочей среды по определенным направлениям или для смешивания потоков;

Предохранительная - предназначенная для автоматической защиты оборудования и трубопроводов от недопустимого превышения давления посредством сброса избытка рабочей среды., защитная (отсечная) предназначенная для автоматической защиты оборудования и трубопроводов от недопустимых или непредусмотренных технологическим процессом изменений параметров или направления потока рабочей среды, а также для отключения потока.

Фазоразделительная - предназначена для автоматического разделения рабочих сред в зависимости от их фазы и состояния. Сюда относятся конденсатоотводчики, воздухоотводчики и маслоотделители.

Задвижка – одно из устройств запорной арматуры. Здесь, в отличие от кранов, запорный элемент совершает не вращательное движение, а возвратно-поступательное. Передвижение запорного элемента происходит перпендикулярно движению жидкости.

Хронологически задвижки появились одними из первых из устройств перекрытия водного потока. Это связано с их достаточной простотой и неприхотливостью в эксплуатации и ремонте. В настоящее же время в связи с бурным развитием техники и технологических процессов задвижки все чаще вытесняются при прокладке трубопроводов устройствами перекрытия воды с круговым движением исполнительного элемента. Задвижки, как и запорные краны, используются в основном в двух режимах: открыто и закрыто, т. е. когда запорный элемент находится в крайних положениях. При использовании задвижки в промежуточном положении происходит разрушение ее рабочей поверхности из-за вибрации, вызванной высокочастотным перемещением исполнительного органа вдоль и поперек протекания жидкости при ее движении по трубопроводу. Расшатываются также и элементы крепления исполнительного элемента. Как результат – выход задвижки из строя раньше установленного срока.

Задвижки разделяют на несколько видов. Клиновые, параллельные, с выдвижным и не выдвижным штоком. Применяются при давлениях от 2 до 200 атмосфер. Условный диаметр от 8 мм до 2 м.

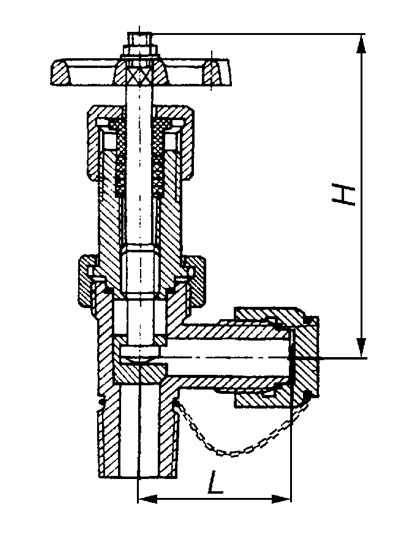

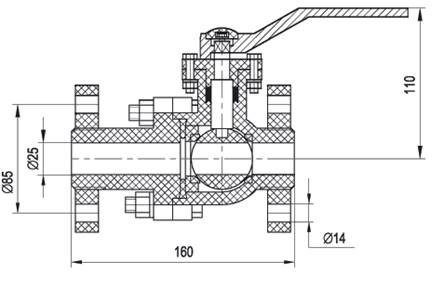

Рисунок 1 Задвижка ЗМС-65-14 К1 ХЛ (Бакинская)

Таблица 1 Технические характеристики задвижки ЗМС-65-14 К1 ХЛ

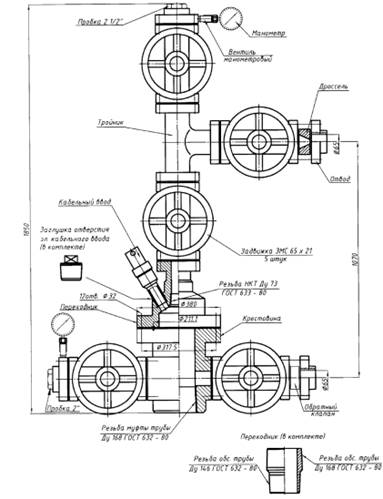

Фонтанная арматура предназначена для герметизации устья скважин, контроля и регулирования режима их эксплуатации, а также для проведения различных технологических операций в умеренном и холодном макроклиматических районах для сред, содержащих СО2, Н2S, и пластовую воду. Собирается по схемам тройникового и крестового типов согласно ГОСТ 13846 – 84.

В шифре фонтанной арматуры приняты следующие обозначения: АФ – арматура фонтанная; конструктивное исполнение по схемам ГОСТ 13846 – 84; а – двухрядная концентричная подвеска подъёмных труб; К – подвеска подъёмной колонны на резьбе переводника трубной головки (на муфтовой подвеске буква не пишется); Э – для эксплуатации скважин с ЭЦН; В – способ управления задвижками (дистанционный и автоматический); первое число – диаметр условного прохода по стволу и боковым струнам в мм; второе число – рабочее давление; ХЛ – климатическое исполнение для холодного района; исполнение по коррозионной стойкости: К1 – для сред, содержащих СО2 до 6 %; К2 – для сред, содержащих СО2 до 6 %; К3 – то же, Н2S и СО2 до 25 %; К2И – для фонтанной арматуры, изготовленной из малолегированной и низкоуглеродистой стали, с применением ингибитора в скважине.

Арматура включает трубную головку, фонтанную ёлку, запорные устройства с ручным и пневматическим управлением, дроссели.

Трубная головка предназначена для подвески одного или двух рядов НКТ, их герметизации, а также для выполнения технологических операций при освоении, эксплуатации и ремонте скважины.

Колонны подъёмных труб подвешивают на резьбе и на муфтовой подвеске.

Подвешивание колонн на резьбе осуществляется: при однорядном лифте – на резьбе стволовой катушки; при двухрядном лифте: внутренняя колонна – на резьбе стволовой катушки, наружная – на резьбе тройника (крестовины) трубной головки.

Подвешивание колонн на муфтовой подвеске осуществляется: при однорядном лифте – на муфте в крестовине трубной головки; при двухрядном лифте: внутренняя – на муфте в тройнике трубной головки, наружная – на муфте в крестовине.

Рисунок 2 Арматура фонтанная АФК 1 Э65х21М К1 ХЛ

(для УЭЦН, ППД и фонтанных скважин)

Ёлка предназначена для направления продукции скважины в выкидную линию регулирования режима эксплуатации, для установки специальных устройств, при спуске скважинных приборов или скребков для очистки труб от парафина, замера давления и температуры среды, а также для проведения некоторых технологических операций.

В качестве запорных устройств фонтанной арматуры применяют проходные пробковые краны и прямоточные задвижки с принудительной или автоматической подачей смазки. Они предназначены для перекрытия проходных отверстий в фонтанной арматуре и устьевом оборудовании.

Таблица 2 Технические характеристики арматуры фонтанной АФК 1 Э65х21М К1 ХЛ

Для регулирования режима эксплуатации на боковых струнах ёлки установлены регулируемые или нерегулируемые дроссели со сменной втулкой из износостойкого материала.

Фонтанные арматуры классифицируют по конструктивным и прочностным характеристикам:

Рабочему давлению (7, 14, 21, 35, 70, 105 МПа);

Схеме исполнения (6 схем);

Числу спускаемых в скважину рядов труб;

Конструкции запорных устройств;

Размерам проходного сечения по стволу скважины (50-150 мм) и боковым отводам (50-100 мм).

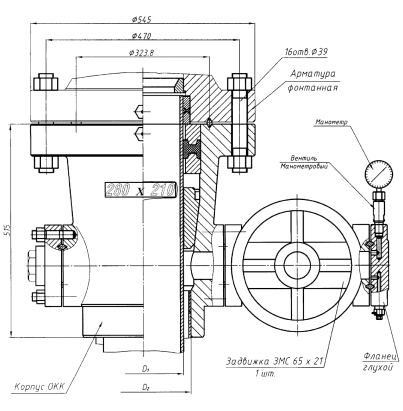

Все фонтанные арматуры применяются с колонными головками ООК1 10"" ´ 9 5/8 ´ 6 5/8 – 210 или колонная головка конструкции ЦНИЛ "" ГАНГ "".

Колонные головки , как и обсадные трубы, являются неотъемлемой частью конструкции скважины как инженерного сооружения. Они предназначены для подвески очередной обсадной колонны, герметизации и контроля давления в кольцевом пространстве между соседними колоннами труб.

Рисунок 3 Обвязка колонная головка ОКК1-35 К1 ХЛ

Конструкция колонной головки, фонтанной арматуры, схемы их обвязки должна обеспечивать оптимальные режимы работы скважины, герметизацию трубного, затрубного и межтрубного пространства, возможность технологических операций на скважине, глубинных исследований, отбора проб и контроля устьевого давления и температуры.

Условия работы колонной головки достаточно сложны: нагрузка от веса обсадных колонн может превышать в глубоких скважинах несколько сот килоньютонов. Элементы колонной головки воспринимают также давление среды, контактирующей с ними. Нарушение надежности колонной головки неизбежно ведет к серьезным авариям, нанесению ущерба окружающей среде, а в отдельных случаях может быть причиной возникновения пожаров, взрывов, несчастных случаев.

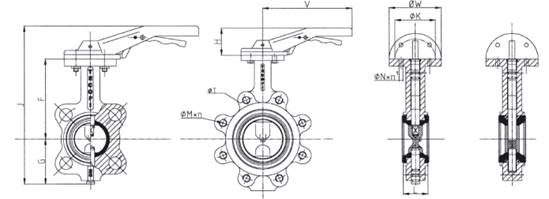

Рисунок 4 Затвор поворотный

Затвор – элемент трубопроводной запорной арматуры, где регулирующий (запорный) орган поворачивается вокруг оси, которая не является его собственной осью. Наиболее распространенной разновидностью этого типа трубопроводной арматуры является дисковый затвор, у которого регулирующий элемент сделан в виде диска.

По виду обеспечения герметичности перекрытия потока жидкости дисковые затворы могут быть с уплотнением металл-металл, с мягким седловым уплотнением, с тефлоновым покрытием перекрывающих частей затвора. По типу присоединения его с системе водо- (трубо) провода затворы бывают с фланцами под сварку и под резьбовое соединение.

Управление затвором, в зависимости от усилия, необходимого для приведения его движущейся части с рабочее положение, может быть при помощи просто рукоятки, через редуктор, посредством пневматического привода или электрического. Материал и конструкция затвора должны быть таковы, чтобы он мог положенный срок работать не только на открытие-закрытие проходящей через него субстанции, но и регулировать проходящий объем. Для этого рукоятка затвора чаще всего выполняется с фиксатором, который позволяет стопорить рукоятку в различных угловых положениях.

Такие эксплуатационные свойства затворов, как удобство и простота их монтажа и замены уплотняющих элементов, достаточная долговечность (до 100 тысяч открытий-закрытий), относительно низкая стоимость привели к их широкому применению в трубопроводной отрасли.

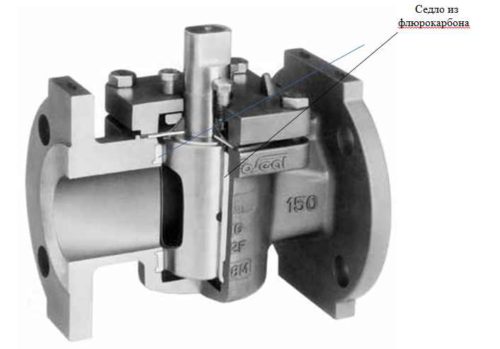

Рисунок 5 Кран запорный

Кран запорный - один из видов запорной аппаратуры. Может быть выполнен из различных материалов: сталь, латунь, какой-либо пластик и др. Но устройство у них у всех одно и то же – корпус и запорный элемент. Запорный элемент может быть выполнен в виде цилиндра (цилиндрический кран) или в виде шара (шаровой). Реже в быту можно встретить кран с коническим запорным устройством.

По производительности краны запорные могут быть полнопроходным или полупроходными. Полупроходной кран – если перекрываемое отверстие по диаметру меньше диаметра подсоединяемых на вход и выход труб. И соответственно полнопроходной - когда оно такое же.

Основная задача запорного крана – перекрывать поток жидкости, проходящей через него. Т. е. у него два рабочих положения – открыто и закрыто. Понятно, что если ручку крана повернуть не на 90 градусов, а, скажем, на 45, то поток проходящей жидкости можно уменьшить грубо говоря в 2 раза. Таким образом, плавно меняя угол поворота ручки, можно плавно менять проходящий поток. Однако этого делать не рекомендуется, т. к. в зависимости от давления и состава жидкости кран запорный может повредиться, особо это касается острых кромок конструкции крана, которые могут сточиться, результатом чего при полном перекрытии жидкость может на выходе крана продолжать сочиться.

Запорные краны применяются как в промышленности (для транспортировки воды, нефтепродуктов, газа), так и в быту, для перекрытия в случае необходимости различных частей водопровода.

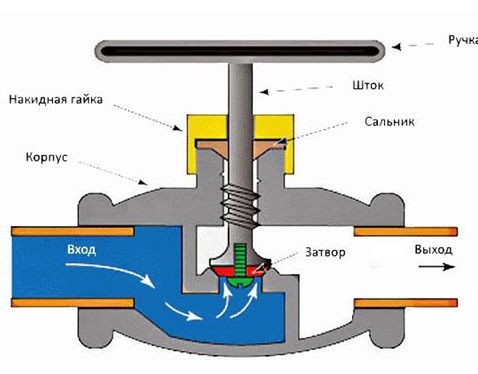

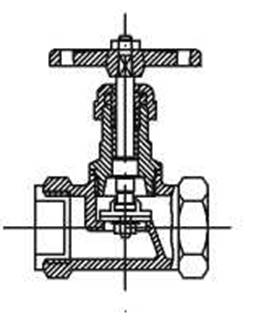

Рисунок 6 Вентиль

Вентили . Это еще один класс устройств запорной арматуры. Здесь запорный элемент находится на шпинделе. Вращательное движения в ту или иную сторону шпинделя (с помощью простого маховика или каких-либо приспособлений) преобразуется в возвратно-поступательное движение запорного элемента, который регулирует поток проходящей через него жидкости. Вращение шпинделя осуществляется или вручную (если усилие невелико) или с помощью какого-либо электрического (гидравлического) двигателя.

Массовый потребитель наиболее хорошо знаком именно с этим видом запорной арматуры в быту, т. к. различные модификации вентилей можно встретить в любой квартире, на загородном участке, в различного рода общественных помещениях и т. п.

Наиболее распространенный вид вентиля – это проходной вентиль, который устанавливается на прямолинейных участках трубопровода. Основной недостаток – достаточно высокое гидросопротивление и как следствие – наличие зоны застоя жидкости в районе установки такого вентиля. Этого недостатка лишен прямоточный вентиль, используемый в тех местах трубопровода, где не допускается снижения потока жидкости на выходе вентиля.

Также к наиболее распространенным типам вентилей относятся угловые (соединяет две взаимно перпендикулярные части трубопровода) и смесительные (смешивают два потока жидкости с целью, например, поддержания заданной температуры).

Рисунок 7 Клапан комбинированный многофункциональный типа ККМ

Клапан комбинированный многофункциональный ККМ-89х21 предназначен для установки вместо обратного клапана в компоновке колонны НКТ при добыче нефти электроцентробежными насосами (ЭЦН)

Таблица 3 Технические характеристики ККМ

Клапаны выполняют в трубопроводной арматуре роль своего рода датчиков, совмещенных с исполнительным устройством.

Основным типом являются предохранительные клапаны, которые осуществляют автоматический выпуск (в атмосферу или в специальные емкости) избытка жидкости или газа (пара) из трубопровода при образовании в нем давления, превышающего допустимое техническими параметрами, тем самым предотвращая аварию трубопровода. По типу исполнительного механизма они могут быть пружинными и рычажно-грузовыми.

Применяются также регулирующие, перепускные, распределительные, смесительные, отключающие клапаны, назначение которых несложно определить из их названия.

Отключающие клапаны осуществляют прекращение подачи жидкости или газа в трубопровод, начиная с его какого-то участка, при ее недопустимом расходе (например, при разрыве трубы).

Перепускной клапан поддерживает заданное давление в определенном участке цепи трубопровода путем частичного открывания и перепуска избытка жидкости или газа в другую ветвь трубопровода.

Распределительные клапаны (трехходовые или многоходовые) распределяют потоки рабочей среды в различные участки трубопровода, чаще с пульта управления, в связи с чем они часто имеют электромагнитный привод.

Смесительные клапаны используются, если необходимо смешивать различные среды, имеющие как различную температуру, так и различный состав. К таким клапанам предъявляются требования поддержания постоянного состава или температуры (или того и другого).

Регулирующие клапаны. Их задача регулировать расход протекающей по трубопроводу среды (жидкость, газ). Управляются они чаще всего от внешнего источника энергии.

Список используемой литературы

1. Справочник инженера по добыче нефти

2. Шуров В.А. ”Техника и технология добычи нефти» М.Недра,1983г

3. Бойко В.С. “Разработка и эксплуатация нефтяных месторождений” М.Недра,1990г.

4. Каталоги заводов изготовителей нефтедобывающего оборудования

5. В.Г. Крец, Л.А. Саруев “Оборудование для добычи нефти”. Учебное пособие

Для водо- и паропроводных установок, а также в городском газопроводе и отопительной системе коммуникации используется запорная арматура, имеющая общее назначение. При высоком давлении или температуре устанавливается специальная арматура.

Запорная арматура - устройство, предназначенное для того чтобы перекрыть или пустить поток рабочей - жидкой, парообразной или газовой среды по трубопроводу, имеющему определенное назначение. Приспособление устанавливается на объектах с высоким или низким давлением, включая сосуды и агрегаты.

С помощью арматуры полностью перекрывается переходное сечение отверстия. Помимо основных (открытого и закрытого) режимов, предусмотрена эксплуатация основного функционального элемента в промежуточном положении.

Области применения запорного устройства

Трубопроводная арматура имеет достаточно разнообразное применение, что позволило разделить ее на ряд специальных классов:

- запорный класс - потоки рабочей среды перекрываются с высоким показателем герметичности, установленным нормами технологического процесса;

- регулирующий класс - рабочая среда расходуется путем изменения ее количества; для управления устройством необходим сторонний источник энергии;

- предохранительный класс - трубопровод автоматически защищен от изменений параметров давления, в том числе превышения его нормированной границы, или недопустимой смены направления рабочего потока;

- распределительный класс - потоки рабочего сырья распределяются по определенному направлению или же смешиваются;

- фазоразделительный класс - рабочая среда в автоматическом режиме разделяется согласно фазам или же состоянию.

Рабочая среда в этом случае должна обладать токсичными, коррозийными, абразивными, вязкими или радиоактивными свойствами.

Арматурой санитарно-технического назначения оснащены разнообразные бытовые устройства, такие как кухонные раковины или газовые плиты. Приспособление имеет небольшой диаметр, а управляется преимущественно в ручном режиме.

Запорные арматуры, устанавливаемые в системе оснащения судов, выделяются в отдельную категорию, так как производство такой продукции требует учета специфики ее эксплуатации.

Кроме того, назначение арматуры может быть и целевым, что предусматривается техническим регламентом в каждом отдельном случае. Оснащение арматурой нефтегазовой отрасли, а также экспериментальных установок осуществляется по специальному заказу. Устройство, имеющее определенный функциональный класс, обладает определенным характеристиками и особенностями конструкции.

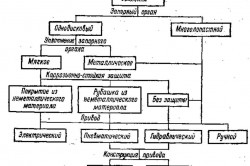

По способу остановки потоков рабочего сырья запорная арматура подразделяется на следующие виды:

- вентиль - принцип работы основан на возвратном перемещении вдоль перекачиваемого потока рабочей среды;

- кран - принцип работы - поворот вокруг оси запорного устройства;

- затвор - принцип работы - поворот исполнительного органа вокруг оси, которая расположена под определенным углом к потоку рабочего сырья;

- задвижка - принцип действия заключается в возвратном поступательном перемещении вдоль запорной плоскости под углом девяносто градусов к потоку рабочей среды;

- клапан, работа которого заключается в перемещении затворной мембраны вдоль оси рабочего потока или зажиме эластичного шланга.

Затвор

Элемент трубопроводного устройства, запорный орган которого вращается вокруг чужой оси, называется затвором. Наибольшее распространение получил дисковый затвор с рабочим органом в форме диска. Способ обеспечения герметичности при остановке потока среды предусматривает изготовление подобного приспособления с мягким или металлическим уплотнением, а также с тефлоновой поверхностью. По типу соединения с трубопроводной системой затворы изготавливаются с фланцами для сварки, а также с резьбой.

Управляется затворный элемент с помощью простой рукоятки, редуктора, пневматического или электрического привода. Конструкция приспособления, а также его материл предполагают не только открытие и закрытие потока субстанции, проходящего через него, но и регулирование его объема. Достигается это наличием специального фиксатора на рукоятке, позволяющего стопорить затвор в различных положениях.

Вентиль

Запорный элемент вентиля располагается на шпинделе, вращение которого осуществляется вручную или при помощи гидравлического двигателя. Запорная арматура этого типа наиболее знакома массовому потребителю, так как ею оснащены квартиры, общественные помещения и придомовые участки. Особо распространенным является проходной вентиль, используемый на прямолинейных трубопроводных секциях. Недостаток устройства заключается в образовании застойной зоны вследствие высокого гидросопротивления.

Более практичным является прямоточный вентиль, устанавливаемый на участках трубопровода, где снижение потока жидкой среды на выходе устройства недопустимо. Помимо этого, распространены также угловые вентили, соединяющие две части трубопровода, расположенные перпендикулярно друг к другу, и смесители, перемешивающие два потока жидкости с различными свойствами.

Кран

Кран - это запорная арматура, состоящая из корпуса, соединенного с запорным элементом круглой или цилиндрической формы. Устройство изготавливается из самых разных материалов - от металлов и их сплавов до пластика. Краны бывают полупроходными или же полнопроходными, в зависимости от площади поперечного сечения перекрываемого отверстия.

При использовании полупроходного крана отверстие меньше труб, присоединяемых как на входе так и на выходе, тогда как в случае с полнопроходным их диаметр совпадает. Приспособление нашло применение как в промышленной отрасли, так и в быту (в случае необходимости перекрытия отдельных водопроводных частей).

Основное назначение запорного крана - перекрытие потока рабочей жидкости, который проходит через него. Другими словами, приспособление имеет два положения - открытое и закрытое, изменяемых углом поворачиваемой ручки.

При плавном передвижении запорного элемента поток можно перекрыть не полностью, а, например, уменьшить на треть. Однако делать это не желательно, так как давление и состав жидкости приводит к стачиванию острой кромки крана и нарушению герметичности. Результатом станет просачивание рабочей среды даже при стопроцентном перекрытии трубопровода.

Задвижка

Задвижка является одним из первых видов запорной арматуры для водоснабжения. Устройство простое по своей конструкции и неприхотливое в эксплуатации, в том числе в ремонте. Так же как и запорные краны, задвижки функционируют в закрытом и открытом положении.

Частое использование промежуточного положения ведет к разрушению арматуры из-за возникновения вибрации при перемещении рабочего органа через протекающую жидкость. Задвижки бывают параллельными, клиновыми, с выдвижным или статичным штоком.

Клапан

Хоть клапан и включается в виды запорной арматуры, по сути, он является индикатором, совмещенным с исполнительным механизмом. В основном используются клапаны, осуществляющие автоматический выброс избытка рабочей среды из трубопровода.

Выход в атмосферу или специально отведенные сосуды жидкости, а также газа происходит из-за образования в трубопроводе избыточного давления. Таким образом подобная запорная арматура предотвращает аварийные процессы. В зависимости от типа исполнительного органа клапаны бывают рычажно-грузовыми и пружинными.

Стандартизация запорной арматуры

Все виды запорной арматуры должны соответствовать государственному стандарту, поэтому на корпусе устройства имеется специальная маркировка, выполненная клеймением или путем отливки. К системе условных обозначений относится рабочее давление, диаметр прохода, тип арматуры и другие основные данные.

Индексная система дает возможность правильно подобрать приспособление и использовать его по назначению. Кроме того, маркировка значительно упрощает решение производственных проблем и организационных моментов.

Наиболее используемой является система ЦКБА, состоящая из цифрового и буквенного кода основных характеристик. Следует отметить, что подобная маркировка относится только к устройствам общего назначения. На специальные приспособления установленные законом стандарты не распространяются. В настоящее время проводится разработка новой системы, при которой запорная арматура будет иметь десятичную классификацию, а маркировка состоять из одних только цифр.

https://www.youtube.com/watch?v=bBGHjU3K5Cg Video can’t be loaded: Технологический процесс работы запорной, регулирующей арматуры (https://www.youtube.com/watch?v=bBGHjU3K5Cg)

Запорная арматура нашла широкое применение в самых разных областях промышленности. Данный тип можно подразделить на два типа – арматуру, предназначенную для того, чтобы применять в особых условиях, а также имеющую общетехническое значение.

Запорная арматура, которая имеет общетехническое значение, нужна в строительстве, разнообразных промышленных отраслях. Данный тип арматуры эксплуатируется на паропроводах, газопроводах, водопроводах. Все виды запорной арматуры исполняются из стали либо ковкого чугуна. Они контактируют с различными рабочими средами – маслами, газом, паром, водой. К запорной арматуре относится полнооткрывающаяся арматура – , арматура с проходным каналом, имеющим строение трубки Вентури.

Характеристика основных видов запорной арматуры

Промышленное производство всех видов арматуры, что входят в понятие «запорная», включает в себя изготовление , (), кранов. У запорных вентилей размеры варьируются в диапазоне вплоть до 300 миллиметров диаметра прохода (Dy). В основном запорные вентили эксплуатируются в тупиковых участках трубопроводов. Также они могут использоваться для сильфонного уплотнения шпинделя.

Широкое распространение получили заслонки и простой конструкции. Также популярны и задвижки, которые, помимо несложности устройства, обладают такими достоинствами, как небольшое гидравлическое сопротивление и малая длина. Задвижки бывают двух видов – клиновые и параллельные двухдисковые. Если давление не очень большое, используются двухдисковые задвижки, при больших же давлениях эксплуатируются клиновые задвижки. Клин у них может быть составным, упругим либо цельным.

Для чего нужны краны? Их назначение и виды

Установка кранов производится на газопроводах, паропроводах, водопроводах, трубопроводах. Характерными чертами,присущими эксплуатируемым кранам, являются незначительное сопротивление и малые размеры. Масса кранов колеблется в диапазоне от 0,881 кг и до 8,64 кг.

Наиболее широкое распространение получили два вида кранов — шаровые и пробковые. В зависимости от того, каким является способ герметизации, они также подразделяются на сальниковые и натяжные.

К трубопроводу присоединение кранов осуществляется посредством использования , либо же они к нему привариваются. Чугунные муфтовые пробковые газовые краны эксплуатируются на трубопроводах, в которых рабочей средой является . Рабочая температура не превышает 50 градусов Цельсия. Установка может быть произведена в любом положении. Исполняются из . С трубопроводом данный тип кранов соединяется посредством использования резьбовой муфты. Параметры для работы данного типа кранов такие: tp< 50°С, рабочее давление — Pp=0,1 МПа.

Еще один вид кранов – сальниковые муфтовые чугунные. Их установка производится на трубопроводах, в которых рабочей средой является нефть или вода. Рабочая температура данного типа кранов – не больше ста градусов Цельсия. При установке кран может находиться в любом положении. Исполняются из чугуна. Основными деталями такого крана являются сальник, пробка и корпус. Сальник набивается резиной либо пенькой. Давление среды составляет Pp= 1,0 МПа, если tp< 100°С, где Pp — давление, а tp °С — рабочая температура среды.

Краны, имеющие малые размеры, или шаровые, характеризуются тем, что имеют небольшое сопротивление, однако одновременно с этим обладают высоким качеством. Благодаря этому данный тип кранов может эксплуатироваться на трубопроводах с большими диаметрами. Кран исполняется из чугуна, а для уплотнительных колец используется фторопласт. Набивка сальников осуществляется с использованием пеньки. Давление в рабочей среде должно быть Pp = 1,0 МПа, а tp< 100°С.

Стальные фланцевые краны соединяются с трубопроводом посредством использования фланцев. Для кранов больших размеров предусматривается установка червячного редуктора. Кран исполняется из стали, управление им осуществляется посредством маховика. На трубопроводах, осуществляющих транспортировку газа при диапазоне температур от минус 40 до +70 градусов Цельсия, используются краны с патрубками , или же краны со смазкой фланцевые стальные. Данный тип кранов устанавливается только в вертикальном положении. Работа этих кранов осуществляется при высоких и низких температурах, в диапазоне от минус 40 до +40 градусов Цельсия. Управление данным типом кранов осуществляется дистанционно, одновременно можно ими управлять и посредством использования маховика.

Запорные вентили. Их устройство и использование

Чаще всего используются некоторые виды запорных вентилей, установка которых производится на трубопроводах, и управление которыми осуществляется как дистанционно так и вручную, с использованием электропривода либо маховика.

У запорных муфтовых чугунных вентилей уплотнение запорного органа осуществляется при помощи кольца из фторопласта 4, или же кольцом из кожи или резины. Данный тип вентилей устанавливается на трубопроводах, в которых в качестве рабочей среды используются воздух, вода, пар. Соединение осуществляется посредством резьбовых муфт. Набивка сальника – пропитанный асбест АП.

В трубопроводах, которые осуществляют транспортировку воды при температуре, не превышающей 50 градусов Цельсия, устанавливают запорные муфтовые вентили, исполненные из чугуна. Данный тип вентилей работает в любом положении. Подача воды осуществляется в золотник. Корпус вентиля исполняется из чугуна, материал уплотнительного кольца – кожа, материал всех прокладок – паронит. Набивка сальников – асбест.

В трубопроводах, осуществляющих транспортировку воздуха или воды с температурой среды +45 градусов Цельсия, эксплуатируются запорные вентили с электромагнитным приводом. Данный тип вентилей работает при температурах до +50 градусов Цельсия. При установке вентиля электромагнитный привод должен быть направлен вверх. Корпус вентиля исполняется из чугуна, золотник и крышка – из стали. Вентиль может управляться как при помощи электромагнитного привода, так и вручную.

Заслонки – устройство и назначение

Заслонки используются на трубопроводах с диаметрами до 2200 миллиметров. Благодаря простоте устройства, легкости управления, относительной дешевизне и небольшому весу заслонки получили довольно широкое распространение. Управление заслонками несложное, и может осуществляться как вручную, так и при помощи гидропривода или пневмопривода. К управляемым электроприводам относятся заслонки с диаметром 300-1600 мм на Ру = 1,0 МПа.

На трубопроводах, осуществляющих транспортировку воды, устанавливаются бесфланцевые заслонки на Ру = 1,0 МПа. Уплотнение запорного органа осуществляется за счет запорного кольца, установка которого производится в канавке диска. Поворотный вал соединяется с корпусом устройства, а манжета – с кольцами из резины, уплотняя тем самым их подвижное соединение. Весь корпус заслонки исполняется из чугуна, а поворотный вал – из стали.

Установка заслонок, которые управляются при помощи , осуществляется последним вверх, а приводной вал при этом расположен в вертикальном положении. Заслонки, которые управляются вручную, могут быть установлены в любом положении.

С трубопроводом заслонки соединяются при помощи фланцев либо сварки. Управление – с помощью электропривода либо вручную. Для заслонок, диаметр которых составляет от 300 до 600 миллиметров, предусматривается установка редуктора, который обеспечивает управление вручную. Уплотнитель – кольцо, исполненное из резины, расположенное на диске. Соединение поворотного вала с корпусом подвижное, уплотненное втулкой с запорными кольцами.

Электроприводы к бесфланцевым стальным заслонкам на Ру =1,0 МПа имеют диаметр Ру от 1200 до 200 мм, мощность от 3 до 5,2 кВт. Время закрытия либо открытия колонки составляет от 1,5 до 1,8 минут.

Задвижки – запорные устройства на технологических линиях

Задвижки – это устройства, имеющие небольшую длину. Они эксплуатируются на технологических линиях и магистралях. В устройстве задвижек предусмотрено наличие шпинделя, который может быть выдвижным или невыдвижным. Для открытия-закрытия прохода шпиндель делает достаточно большое количество оборотов, поэтому задвижки такого типа оборудованы электроприводом. У клиновых задвижек шпиндель исполнен из чугуна, невыдвижной, фланцевый, давление Ру = 0,25 МПа. Управление задвижками осуществляется дистанционно. Диапазон диаметров варьируется от 15 до 2000 миллиметров, а масса – от 1,772 до 14,015 килограмм. Установка задвижки осуществляется вертикально, электроприводом вверх. Также задвижку можно поставить таким образом, чтобы положение шпинделя было горизонтальным. Для этого роликоподшипник и червячную пару покрывают очень густой смазкой. Электропривод должен располагаться на опоре.

Присоединение к трубопроводу фланцевое, основные детали исполнены из чугуна, прокладка – из паронита, сальниковая набивка – из пропитанного асбеста. Конструкция клина – упругая либо жесткая.

Для трубопроводов, осуществляющих транспортировку топливного газа, и температура подачи для которых достигает ста градусов Цельсия, используются двухдисковые , исполненные из чугуна, с невыдвижным шпинделем. Установка производится в любом положении, управление – ручное. Запорный орган уплотняется расположенными в корпусе и на дисках кольцами из чугуна, в качестве используется паронит.

На трубопроводах, что осуществляют транспортировку коксового газа, устанавливаются клиновые двухдисковые задвижки. Они исполнены из чугуна, имеют выдвижной шпиндель. Помещаются в рабочую среду, имеющую давление Рр = 1,8 МПа для задвижки с диаметром 1300 мм и температуру 200°С. Задвижки с большим диаметром, составляющим 1500 мм, эксплуатируют при температуре 85°С и Рр = 0,05 МПа. Управляется она при помощи электропривода мощностью 3 кВт. В задвижке стойка, диски, крышка и корпус исполнены из чугуна, а шпиндель – из стали. Сальниковая набивка используется из асбеста.

На трубопроводы, по которым осуществляется перекачка масла и нефти, устанавливаются сварные стальные клиновые задвижки, снабженные выдвижным шпинделем и патрубками. Установка таких задвижек осуществляется в среде с температурой, на превышающей 250 градусов Цельсия. Установка задвижек осуществляется в любом положении. Вся задвижка исполняется из углеродистой стали.

Специальная запорная арматура, предназначенная для агрессивных сред

Запорная арматура, эксплуатация которой осуществляется в особых средах, подразделяется на несколько основных типов, куда входят , вентили и . Выбор установки, относящейся к тому или винному виду, зависит от большого количества показателей непосредственно рабочей среды. Учитываются надежность арматуры, эксплуатационный срок, герметичность, и многое другое. Нашли распространение такие устройства, как шланговые , шаровые краны, диафрагмовые вентили.

Вентили являются наиболее часто применяемой в агрессивных средах запорной арматурой. У вентилей седло и золотник надежно сопряжены, благодаря чему отсутствует трение. Сальниковые узлы заменены на сильфонные. Недостатком вентилей является то, что они создают большое гидравлическое трение.

В жидких средах производят установку муфтовых латунных запорных вентилей (рабочее давление Рр = 1,6 МПа), которые могут устанавливаться в любом положении. Вентиль присоединяется к трубопроводу посредством муфты. Сальник набивается асбестом, а корпус изделия исполнен из латуни.

В парообразных средах при температуре, не превышающей 50 градусов Цельсия, и при Рр = 1 МПа вентили имеют уплотнительное кольцо, которое исполнено из латуни. Аналогичное кольцо на золотнике исполнено из резины, также может применяться и кольцо из кожи. Набивка сальника – асбест.

Запорные вентили, гуммированные на Ру =0,6 МПа, имеют защитное покрытие, которое состоит из резины. Диафрагмовые вентили эксплуатируются в среде с диапазоном давлений от 0,6 до 1,6 МПа. В качестве материала, из которого исполняется защитное покрытие и мембрана, используются фторопласт, резина или полиэтилен.

Сильфонные запорные вентили, исполненные из коррозионностойкой стали, устанавливаются для эксплуатации при температуре до 350 градусов Цельсия. Работают на вакууме до 0,5 Па. К трубопроводу присоединяются посредством фланцев. Также возможно присоединение цапками либо патрубками. Между крышкой и корпусом устанавливается паронитовая прокладка, однако имеют место и соединения, где прокладки не устанавливаются. Управление вентилем осуществляется вручную. У запорных фланцевых фарфоровых вентилей весь корпус исполнен из фарфора, так как глазурь относится к материалам, стойким к воздействию коррозии.

Задвижки в агрессивных средах особого применения не нашли. Не применяются задвижки с выдвижным шпинделем, нельзя также использовать сильфон. У задвижек с выдвижным шпинделем сильфон делает в сальнике излишне большой ход, вследствие чего сальник быстро изнашивается. Также задвижки для агрессивных сред требуют больших затрат коррозионностойкой стали для покрытия, вследствие чего их себестоимость становится излишне высокой.

Если статья оказалась полезной , в качестве благодарности воспользуйтесь одной из кнопок ниже - это немного повысит рейнинг статьи. Ведь в интернете так трудно найти что-то стоящее. Спасибо!