Как ткать на ручном ткацком станке. Ткацкий станок это

Ткачество кардинальным образом изменило жизнь и облик человека. Вместо звериных шкур люди облачились в одежду, сшитую из льняных, шерстяных или хлопчатых тканей, которые с тех пор стали нашими неизменными спутниками. Однако прежде чем наши предки научились ткать, они должны были в совершенстве освоить технику плетения. Только выучившись плести циновки из веток и камыша, люди могли приступить к "переплетению" нитей.

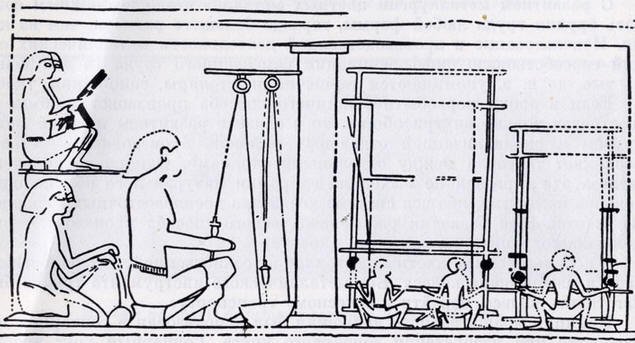

Прядильно-ткацкая мастерская. Роспись из гробницы в Фивах. Древний Египет

Процесс производства ткани распадается на две основные операции - получение пряжи (прядение) и получение холста (собственно ткачество). Наблюдая за свойствами растений, люди заметили, что многие из них имеют в своем составе упругие и гибкие волокна. К числу таких волокнистых растений, использовавшихся человеком уже в глубокой древности, относятся лен, конопля, крапива, ксанф, хлопчатник и другие. После приручения животных наши предки получили вместе с мясом и молоком большое количество шерсти, также используемой для производства тканей. Перед началом прядения надо было подготовить сырье.

Веретено с пряслицем

Исходным материалом для пряжи служит прядильное волокно. Не вдаваясь в подробности, отметим, что мастеру надо немало потрудиться, прежде чем шерсть, лен или хлопок превратятся в прядильное волокно (наиболее это касается льна: процесс извлечения волокон из стебля растений здесь особенно трудоемок; но даже шерсть, которая, по сути, является уже готовым волокном, требует целого ряда предварительных операций по очистке, обезжириванию, просушке и т.п.). Но когда прядильное волокно получено, для мастера безразлично, шерсть это, лен или хлопок - процесс прядения и ткачества для всех видов волокон одинаковый.

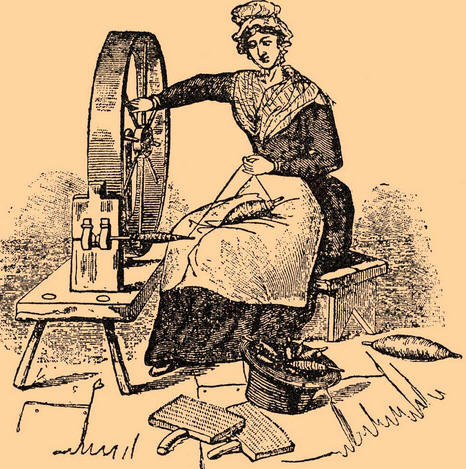

Пряха за работой

Древнейшим и простейшим приспособлением для производства пряжи была ручная прялка, состоявшая из веретена, пряслицы и собственно прялки. Перед началом работы прядильное волокно прикрепляли на какой-нибудь воткнутый сук или палку с развилкой (позже этот сучок заменили доской, которая и получила название прялки). Затем мастер вытягивал из клубка пучок волокон и присоединял к особому приспособлению для скручивания нити. Оно состояло из палочки (веретена) и пряслицы (в качестве которой служил круглый камешек с дырочкой посередине). Пряслица насаживалась на веретено. Веретено вместе с прикрученным к нему началом нити приводили в быстрое вращение и тотчас отпускали. Повиснув в воздухе, оно продолжало вращаться, постепенно вытягивая и скручивая нить.

Пряслица служила для того, чтобы усилить и сохранить вращение, которое иначе прекратилось бы через несколько мгновений. Когда нить становилась достаточно длинной, мастерица наматывала ее на веретено, а пряслица не давала растущему клубку соскользнуть. Затем вся операция повторялась. Несмотря на свою простоту, прялка была удивительным завоеванием человеческого ума. Три операции - вытягивание, кручение и наматывание нити объединились в единый производственный процесс. Человек получил возможность быстро и легко превращать волокно в нить. Заметим, что в позднейшие времена в этот процесс не было внесено ничего принципиально нового; он только был переложен на машины.

После получения пряжи мастер приступал к тканью. Первые ткацкие станки были вертикальными. Они представляли собой два вилообразно расщепленных вставленных в землю бруска, на вилообразные концы которых поперечно укладывался деревянный стержень. К этой поперечине, помещавшейся настолько высоко, чтоб можно было стоя доставать до нее, привязывали одну возле другой нити, составлявшие основу. Нижние концы этих нитей свободно свисали почти до земли. Чтобы они не спутывались, их натягивали подвесами.

Ткацкий станок

Начиная работу ткачиха брала в руку уток с привязанной к нему ниткой (в качестве утка могло служить веретено) и пропускала его сквозь основу таким образом, чтобы одна висящая нить оставалась по одну сторону утка, а другая - по другую. Поперечная нитка, например, могла проходить поверх первой, третьей, пятой и т.д. и под низом второй, четвертой, шестой и т.д. нитей основы, или наоборот.

Такой способ тканья буквально повторял технику плетения и требовал очень много времени для пропускания нити утка то поверх, то под низ соответствующей нити основы. Для каждой из этих нитей необходимо было особое движение. Если в основе было сто нитей, то нужно было сделать сто движений для продевания утка только в одном ряду. Вскоре древние мастера заметили, что технику тканья можно упростить.

Действительно, если бы можно было сразу поднимать все четные или нечетные нити основы, мастер был бы избавлен от необходимости подсовывать уток под каждую нить, а мог сразу протянуть ее через всю основу: сто движений были бы заменены одним! Примитивное устройство для разделения нитей - ремез было придумано уже в древности. Поначалу ремезом служил простой деревянный стержень, к которому через один крепились нижние концы нитей основы (так, если четные привязывались к ремезу, то нечетные продолжали свободно висеть). Потянув на себя ремез, мастер сразу отделял все четные нити от нечетных и одним броском прокидывал уток через всю основу. Правда, при обратном движении утка вновь приходилось поодиночке проходить все четные нити.

Работа ускорилась в два раза, но по-прежнему оставалась трудоемкой. Однако стало понятным, в каком направлении вести поиск: необходимо было найти способ попеременно отделять то четные, то нечетные нити. При этом нельзя было просто ввести второй ремез, потому что первый становился бы у него на пути. Тут остроумная идея привела к важному изобретению - к грузикам на нижних концах нитей стали привязывать шнурки. Вторые концы шнурков крепились к дощечкам-ремезам (к одному - четные, к другому - нечетные). Теперь ремезы не мешали взаимной работе. Потянув то за один ремез, то за другой, мастер последовательно отделял то четные, то нечетные нити и перебрасывал уток через основу.

Работа ускорилась в десятки раз. Изготовление тканей перестало быть плетением и сделалось собственно ткачеством. Легко видеть, что при описанном выше способе крепления концов нитей основы к ремезам с помощью шнурков можно использовать не два, а больше ремезов. Например, можно было привязывать к особой дощечке каждую третью или каждую четвертую нить. Способы переплетения нитей при этом могли получаться самые разнообразные. На таком станке можно было ткать не только миткаль, но и киперную или атласную ткань.

В последующие века в ткацкий станок вносились различные усовершенствования (например, движением ремезов стали управлять с помощью педали ногами, оставляя руки ткача свободными), однако принципиально техника тканья не менялась вплоть до XVIII века. Важным недостатком описываемых станков было то, что, продергивая уток то вправо, то влево, мастер был ограничен длиной своей руки. Обычно ширина полотна не превышала полуметра, и для того чтобы получить более широкие полосы, их приходилось сшивать.

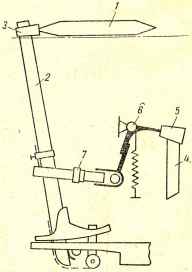

Коренное усовершенствование в ткацкий станок внес в 1733 г. английский механик и ткач Джон Кей, создавший конструкцию с самолетным челноком. Машина обеспечивала продевание челнока между нитями основы. Но челнок был не самодвижущийся: его перемещал рабочий с помощью рукоятки, соединенной с блоками шнуром и приводящей их в движение. Блоки постоянно оттягивались пружиной от середины станка к краям. Перемещаясь по направляющим, тот или иной блок ударял по челноку. В процессе дальнейшего развития этих станков выдающуюся роль сыграл англичанин Эдмунд Картрайт. В 1785 г. он создал первую, а в 1792 г. вторую конструкцию ткацкого станка, обеспечивающего механизацию всех основных операций ручного ткачества: прокидку челнока, подъем ремизного аппарата, пробой бердом уточной нити, сматывание запасных нитей основы, удаление готовой ткани и шлихтование основы. Крупное достижение Картрайта - применение для работы ткацкого станка парового двигателя.

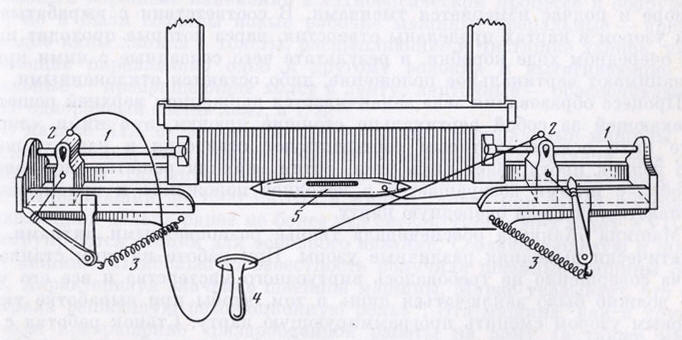

Схема устройства самодвижущегося челнока Кея 1 - направляющие; 2 - блоки; з -

пружина; 4 - рукоятка; 5 - челнок

Предшественники Картрайта решили задачу механического привода ткацкого станка, использовав гидравлический двигатель.

Позже известный создатель автоматов французский механик Вокан-сон сконструировал один из первых механических ткацких станков с гидравлическим приводом. Эти станки были весьма несовершенны. К началу промышленной революции на практике использовали главным образом ручные ткацкие станки, которые, естественно, не могли удовлетворить нужды быстро развивающейся текстильной промышленности. В ручном ткацком станке лучший ткач мог перебросить челнок через зев приблизительно 60 раз в минуту, в паровом - 140.

Значительным достижением в развитии текстильного производства и крупным событием в совершенствовании рабочих машин явилось изобретение французом Жаккаром в 1804 г. станка для узорчатого тканья. Жаккар изобрел принципиально новый способ изготовления тканей со сложным крупноузорным многоцветным рисунком, применив для этого специальный прибор. Здесь каждая из нитей основы проходит через глазки, выполненные в так называемых лицах. Вверху лицы привязаны к вертикальным крючкам, внизу расположены грузики. С каждым крючком соединена горизонтальная игла, и все они проходят через специальную коробку периодически совершающую возвратно-поступательные движения. С другой стороны прибора расположена призма, укрепленная на качающемся рычаге. На призму одевается цепь из перфорированных картонных карт, число которых равно числу разнопереплетенных нитей в узоре и подчас измеряется тысячами. В соответствии с вырабатываемым узором в картах проделаны отверстия, через которые проходят иглы при очередном ходе коробки, в результате чего связанные с ними крючки занимают вертикальное положение, либо остаются отклоненными.

Прибор Жаккара 1 - крючки; 2 - горизонтальная игла; 3 - лицы; 4 - глазки; 5 -

грузики; 6 - возвратно-поступательная коробка; 7 - призма; 8 - перфорированные

карты; 9 - верхняя решетка

Процесс образования зева заканчивается движением верхней решетки, увлекающей за собой вертикально стоящие крючки, а с ними «лицы» и те нити основы, которым соответствуют отверстия в картах, после чего челнок протягивает нить утка. Затем верхняя решетка опускается, коробка с иглами возвращается в исходное положение и призма поворачивается, подавая очередную карту.

Машина Жаккара обеспечивала тканье разноцветными нитками, автоматически выполняя различные узоры. При работе на этом станке от ткача совершенно не требовалось виртуозного мастерства и все его умение должно было заключаться лишь в том, чтобы при выработке ткани с новым узором сменить программирующую карту. Станок работал с такой скоростью, которая совершенно не была доступной ткачу, работающему вручную.

Кроме сложной и легко переналаживаемой системы управления, основанной на программировании с помощью перфокарт, станок Жаккара замечателен применением в нем принципа серво-действия, заложенного в механизме зевообразования, который приводился в движение с помощью массивных рычажных передач, действующих от постоянного источника энергии. В этом случае лишь ничтожная доля мощности затрачивалась на перемещение игл с крючками и, таким образом, управление большой мощностью осуществлялось посредством слабого сигнала. Механизм Жаккара обеспечивал автоматизацию рабочего процесса, в том числе заранее запрограммированные действия рабочей машины.

Существенное усовершенствование ткацкого станка, ведущее к его автоматизации, принадлежит англичанину Джеймсу Нартропу. В короткий срок ему удалось создать приспособление, обеспечивающее автоматическую замену пустого челнока полным при остановке машины и на ходу. Станок Нартропа имел специальный магазин челноков, подобный магазину патронов в винтовке. Опорожненный челнок автоматически выбрасывался и заменялся новым.

Интересны попытки создать станок без челнока. Еще и в современном производстве это направление - одно из наиболее примечательных. Такую попытку предпринял немецкий конструктор Иоганн Геблер. В его модели нить основы передавалась посредством якорьков, расположенных по обеим сторонам станка. Движение якорьков чередуется и нитка передается от одного к другому.

В станке почти все операции автоматизированы, и один рабочий может обслуживать до двадцати таких станков. Без челнока вся конструкция станка оказалась значительно проще и работа его намного надежнее, поскольку отпали такие наиболее подверженные изнашиванию части, как челнок, бегун и др. Кроме того, и это, пожалуй, имеет первостепенное значение, исключение челнока обеспечивало бесшумность движения, что предохраняло не только конструкцию станка от ударов и сотрясений, но и рабочих от значительного шума.

Начавшийся в области текстильного производства технический переворот быстро распространился и на остальные области, где не только произошли коренные изменения в технологическом процессе и оборудовании, но и были созданы новые рабочие машины: трепальные - превращающие кипы хлопка в холсты, расщепляющие и чистящие хлопок, укладывающие параллельно одно к другому волокна и вытягивающие их; чесальные - превращающие холст в ленту; ленточные - обеспечивающие более однородный состав лент, и т. п.

В начале XIX в. широко распространились специальные машины для прядения шелка, льна, джута. Создаются машины для вязания, для плетения кружев. Большую популярность завоевал чулочно-вязальный станок, выполнявший до 1500 петель в минуту, тогда как самая проворная прядильщица делала ранее не более ста петель. В 80-90-х годах XVIII в. конструируются станки для основного вязания. Создают тюлевую и швейную машины. Наибольшую известность получили швейные машины Зингера.

Переворот в способе изготовления тканей повлек развитие таких смежных с текстильной промышленностью отраслей, как белильное, ситцепечатное и красильное производство, что, в свою очередь, заставило обратить внимание на создание более совершенных красителей и веществ для отбелки тканей. В 1785 г. К. Л. Бертолле предлагает способ беления тканей хлором. Английский химик Смитсон Теннант открывает новый способ приготовления белильной извести. Под непосредственным влиянием технологии обработки тканей развилось производство соды, серной и соляной кислоты.

Таким образом, техника давала науке определенный заказ и стимулировала ее развитие. Однако, касаясь взаимодействия науки и техники периода промышленной революции, следует подчеркнуть, что характерной чертой промышленной революции конца XVIII - начала XIX в. являлась сравнительно незначительная связь с наукой. Это была революция в технике, революция, происходившая на основе практических исследований. Уайетт, Харгривс, Кромптон были ремесленниками, поэтому главные революционные события в текстильной промышленности произошли без особого воздействия науки.

Важнейшим следствием машинизации текстильного производства было создание принципиально новой машинно-фабричной системы, вскоре ставшей господствующей формой организации труда, резко изменившей его характер, а также положение трудящихся.

). Классификация Т. с. В зависимости от способа образования ткани станки бывают 2 типов: станки с прерывным образованием ткани (челночные и бесчелночные) и станки с непрерывным многоместным образованием ткани (многозевный Т. с.). По конструкции различают плоские станки и круглые (используют только для выработки специальных тканей, например рукавных). Наиболее распространены плоские челночные станки. В зависимости от используемой пряжи, вида и назначения ткани Т. с. предназначаются для выработки хлопчатобумажных, шёлковых, шерстяных, стеклянных, металлических и др. тканей. Станки могут быть узкими (вырабатывают ткань шириной до 100 см ) и широкими, предназначаться для лёгких, средних и тяжёлых тканей. Для переработки утка различных видов (по цвету, крутке и т.д.) применяются многочелночные станки. В зависимости от устройства зевообразовательного механизма станки бывают эксцентриковые (для тканей простых переплетений), кареточные (для мелкоузорчатых тканей) и жаккардовые (для тканей с крупным, сложным узором; см. Жаккарда машина).

Принцип действия Т. с. показан на рис. 1 . Основные рабочие органы станка - Ремизка , Челнок (прокладчик утка́) и бёрдо (См. Бердо). Нити основы, сматываемые с навоя (См. Навой), огибают направляющий валик (скало) и принимают горизонтальное или наклонное положение. Далее они проходят через отверстия ламелей (см. Ламельный прибор) и через глазки галев ремизок, перемещающих нити основы в вертикальном направлении для образования зева. В зев челноком или прокладчиком утка др. типа вводится уточная нить, которая продвигается (прибивается) к опушке ткани бёрдом, совершающим возвратно-поступательное движение вместе с Батан ом. У опушки ткани нити основы, переплетаясь с нитью утка, образуют ткань, которая огибает грудницу (См. Грудница), вальян, направляющий валик и навивается на товарный валик. Порядок чередования перемещений ремизок обеспечивает изготовление тканей различного переплетения нитей (См. Переплетение нитей). Число зубьев, приходящихся на единицу длины бёрда, и число нитей, проходящих через просветы между зубьями, обусловливают плотность ткани по основе, а перемещение (отвод) ткани, приходящееся на одну уточную нить, определяет плотность ткани по утку.

На челночных Т. с. уточная нить прокладывается в зеве челноком, который несёт в себе паковку (См. Паковка) (шпулю) с пряжей и совершает возвратно-поступательное движение со скоростью 10-18 м/сек (в зависимости от ширины станка). Смена шпуль производится автоматически. Масса челнока с уточной паковкой составляет от 0,25 до 5 кг . Переменная скорость движения челнока и его большая масса - основные причины малой производительности челночных Т. с.

Указанные недостатки устранены в бесчелночных Т. с., которые с середины 20 в. стали внедряться в ткацкое производство. На этих станках применяется уточная паковка больших размеров (Бобина), которая размещается на станине станка; после каждого продвижения прокладчика утка нить обрезается. В зависимости от способа прокладывания уточной нити различают бесчелночные станки (См. Бесчелночный станок) с малогабаритным прокладчиком утка, пневматические, гидравлические, рапирные и пневморапирные. Получили распространение Т. с. с малогабаритным прокладчиком утка. Прокладчик пружинным зажимом захватывает конец уточной нити. сходящей с бобины, и, перемещаясь в направляющей гребёнке, прокладывает нить в зеве со скоростью 23-25 м/сек . Масса прокладчика около 40 г . Производительность такого станка примерно в 2,5 раза выше по сравнению с челночным станком; на нём можно изготовлять ткани из всех видов волокон, а также их смесей; уток может быть 4 видов.

На пневматических и гидравлических Т. с. прокладывание уточной нити, сходящей с бобины, осуществляется струей сжатого воздуха или капельной струей воды. Сжатый воздух подаётся под давлением до 3․10 5 н/м 2 (3 кгс /см 2); на гидравлических станках капельная струя воды выбрасывается из сопла под давлением 15․10 5 н /м 2 (15 кгс/см 2). Скорость прокладывания уточной нити на этих станках достигает 35 м/сек . Пневматические станки применяются для изготовления хлопчатобумажных и шёлковых тканей, гидравлические - для изготовления тканей из синтетических нитей (они не смачиваются водой).

На рапирном Т. с. уточная нить вводится в зев захватами, укрепленными на концах стержней (рапир) или гибких металлических лент, которые совершают возвратно-поступательное движение с 2 сторон станка. Рапирные станки применяются в основном для изготовления суконных тканей и тканей с утком различного вида (цвета).

Выпускаются Т. с. с комбинированным (пневматическим и рапирным) способом прокладывания уточной нити в зеве (так называемые пневморапирные станки). На этих станках справа и слева вводятся в зев 2 полые рапиры, которые образуют воздушный канал. В правую рапиру сжатым воздухом под давлением около 0,4․10 5 н/м 2 (0,4 кгс/см 2) вдувается уточная нить. Одновременно из левой рапиры воздух отсасывается, что обеспечивает большую надёжность продвижения нити в каналах рапир. После прокладывания утка (со скоростью 1820 м/сек ) рапиры выходят из зева и бёрдо прибивает уточную нить к опушке ткани.

В многозевных Т. с. (опытные образцы имелись в 1974 в СССР и ЧССР) переплетение нитей выполняется челноками в нескольких участках по ширине основы, т.к. расстояние между челноками значительно меньше ширины ткани (рис. 2 ).

Ремизка станка состоит из отдельных секций шириной 2-4 см . Эти секции перемещаются независимо друг от друга с помощью кулачкового механизма, образуя так называемый волновой (или ступенчатый) зев. В каждой волне зева движется челнок с уточной нитью. Перемещение челноков происходит с помощью роликов цепного конвейера, расположенного под нитями основы. Прибой каждой уточной нити производится синхронно с движением челнока и может выполняться, например, с помощью дисков, установленных на валу. Между дисками имеются промежутки, в которых проходят нити основы. При вращении вала уточная нить захватывается дисками и прижимается к опушке ткани. Зарядка челноков осуществляется мотальными головками, которые после выхода челнока из работы наматывают на его катушку нить длиной на одну прокладку. Скорость движения челноков 2 м/сек .

Дальнейшее совершенствование Т. с. направлено в основном на повышение скорости прокладывания утка и, следовательно, скорости работы станка. Перспективно широкое использование многозевных Т. с.

Лит.: Сидоров Ю. П., Кокорев В. А., Пневматические П-105 и гидравлические Г-1055 ткацкие станки, М., 1962; Топилин А. П., Казуров А. А., Янпольский В. А., Высокопроизводительные автоматические ткацкие станки типа СТБ, М., 1969; Пневморапирные ткацкие станки, М., 1974.

В. Н. Полетаев.

Большая советская энциклопедия. - М.: Советская энциклопедия . 1969-1978 .

Смотреть что такое "Ткацкий станок" в других словарях:

Большой Энциклопедический словарь

ТКАЦКИЙ СТАНОК, рама или набор рамок, при помощи которых нитки сплетаются в полотно. Предназначен для того, чтобы нитки, называемые утком, проходили над и под продольными нитями, называемыми основой ткани. Простейший станок это одинарная рама, с… … Научно-технический энциклопедический словарь

У этого термина существуют и другие значения, см. Станок. Традиционный вертикальный ковроткацкий станок … Википедия

Машина для выработки текстильных тканей. Ткацкие станки различают: по способу прокладывания уточной нити челночные и бесчелночные станки; по способу смены утка автоматические и механические с ручной сменой уточных паковок; по виду… … Энциклопедический словарь

ткацкий станок - Машина ткацкого производства для выработки ткани. На ткацком станке основа, состоящая из многих параллельно расположенных нитей, натягивается вдоль станка и медленно движется, сматываясь с большой катушки – навоя. В центре ткацкого станка… … Текстильный глоссарий Большой энциклопедический политехнический словарь

Ткацкий станок - (англ. loom, нем. Webstuhl), приспособление для ткачества. Обычно тип Т. с. может быть установлен по сохранившимся фрагментам ткани. Так, горизонтальный Т. с. более распространен в Древнем Египте, вертикальный в Сирии и Месопотамии. В Европе … Археологический словарь

Навитая на навой, пробранная в ремиз, бердо и ламели, основа поступает на ткацкий станок.

Ткацкие станки бывают механические и автоматические. При срабатывании уточной нити в шпуле механический станок останавливается и ткач вручную заряжает челнок полной шпулей, после чего снова пускает станок. На автоматических станках доработанная шпуля заменяется новой автоматически на ходу станка.

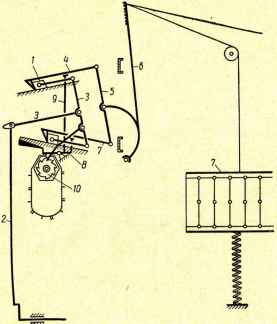

На рис. VII-15 показана схема механического ткацкого станка. Основа, сматываясь с навоя 1, огибает скало 2, проходит через ламели 3 основонаблюдателя, через галево ремизок 4 и бердо 5, укрепленное на батане 6. Ремизки поочередно в определенной последовательности поднимаются и опускаются, образуя зев, т. е. пространство между раздвинутыми основными нитями, в которое пролетает челнок 7 с утком. После пролета челнока уточная нить продвигается к опушке ткани зубьями берда, совершающего вместе с батаном возвратно-поступательное движение.

При каждой прокидке челнока ткань перемещается товарным регулятором вперед и навивается на товарный валик 8. Таким образом, основа все время находится в натянутом состоянии.

Основными механизмами ткацкого станка являются механизмы перемещения и натяжения основы, батан, боевой механизм, зевообразовательный механизм. Движение основы в продольном направлении и ее наматывание на товарный валик осуществляется с помощью товарного регулятора. В зависимости от требуемой плотности по утку регулятор движет ткань с большей или меньшей скоростью. Товарный регулятор представляет собой систему шестерен, одна из которых сменная. В зависимости от требуемой плотности по утку ставится сменная шестерня с тем или иным количеством зубьев.

Чтобы нити основы при образовании зева не провисали, они должны быть натянуты, поэтому основа сматывается с навоя под определенным натяжением, которое создается тормозным устройством или специальным регулятором натяжения.

Батан состоит из бруса с челночными коробками по концам, в которых находится челнок в момент прибивания уточной нити. Батан крепится на лопастях 9 (см. рис. VII-15), укрепленных на валу 10, и получает возвратно-поступательное движение от коленчатого вала через поводки 11. Как всякий кривошипно-шатунный механизм батан замедляет свое движение в переднем положении при прибивании уточной нити к опушке ткани и в заднем положении при пролете челнока через зев. Бердо при пролете челнока является направляющим.

Рис. VII-15. Схема ткацкого станка.

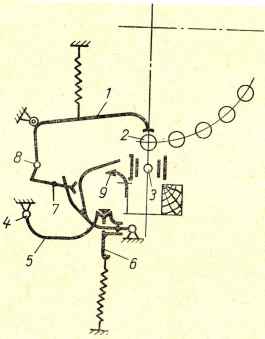

Боевой механизм служит для прокидывания челнока через зев. Движение челноку 1 (рис. VII-16) сообщает погонялка 2, ударяющая по нему гонком 3. На проступном валу (вал, получающий движение от коленчатого вала и движущийся вдвое медленнее его) находится эксцентрик 4, который во время боя толкает каточек 5 на боевом вальке 6 и через хомут 7 приводит в движение погонялку. На проступном валу закреплено два боевых эксцентрика, каждый из которых приводит в движение свою погонялку. Так как выступы эксцентриков один относительно другого расположены под углом 180°, по челноку ударяет то правая то левая погонялка, перегоняя его через зев то в левую то в правую челночную коробку.

Зевообразовательный механизм служит для образования зева. В зависимости от сложности ткацкого переплетения используют эксцентриковый зевообразовательный механизм, каретку или лицевую (жаккардовую) машину. Для простейшего (полотняного) переплетения применяют эксцентриковый механизм, позволяющий вырабатывать ткань на двух ремизах. Проступные эксцентрики 12 (см. рис. VII-15), как и боевые, закрепляются на проступном валу и при его вращении поочередно нажимают на подножки 13 подвязями, соединенными с ремизками 4. При этом одна из ремизок опускается, а связанная с ней верхней подвязью вторая ремизка поднимается, образуя зев. При следующей уточной прокидке нижняя ремизка идет вверх, а верхняя вниз. Каретки используют при выработке переплетений, требующих для своего образования более двух ремизок. Конструкций ремизоподъемных кареток очень много. Большинство из них позволяет вырабатывать переплетения на 24 ремизках, однако практически на каретках редко работают больше чем при 12-16 ремизках. Рис. VII-16. Схема боевого механизма ткацкого станка. Чаще всего при выработке хлопчатобумажных тканей используют двухподъемную каретку (рис. VII-17). Ножи 1 получают возвратно-поступательное движение по направляющим от кривошипного механизма через тягу 2 и трехплечий рычаг 3. Крючки 4 шарнирно связаны с балансом 5, который в свою очередь через проступной рычаг (журавлик) б соединен гибкой связью с ремизкой 7. Нижние крючки 4 лежат на двуплечих рычагах-косариках 8, верхние - на шпильках 9, упирающихся в косарики. Подъем и опускание косариков регулируется картоном, надетым на призму 10. Призма, поворачиваясь при каждой уточной прокидке храповиком на одну грань, устанавливает каждый раз под косариком новую карту, с насеченными по рисунку переплетения шпеньками. Если против косарика на карте находится шпенек, левый конец косарика поднимается, а правый опускается, в результате чего крючок ложится на нож, который захватывает его при своем движении. Происходит отклонение баланса, журавлика и подъем ремизки. Если шпенька на картоне нет, крючок остается поднятым и нож проходит, не захватив его.

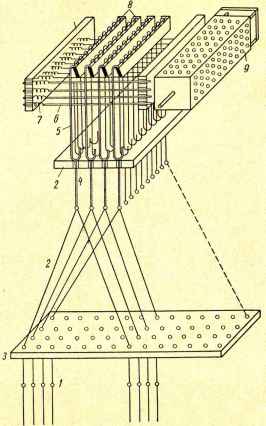

Для выработки тканей с крупными узорами применяют лицевые (жаккардовые) машины. На этих машинах основные нити продеваются в лицы 1 (рис. VII-18), которые посредством аркатных шнуров 2, продетых в кассейную доску 3 через рамные шнуры 4, соединены с крючками 5. Рис. VII-17. Схема двухподъемной каретки. Каждый крючок вставлен в колено иглы 6 и своим концом упирается в пружину 7, ножи 8 движутся при каждой прокидке утка вверх и вниз. На призму 9 надевается картон с просеченными по рисунку отверстиями. Если против иглы в картоне нет отверстия, карта при подходе призмы нажимает на иглу, крючок отодвигается от ножа, и подъема основной нити не происходит. Если же в карте есть отверстие, игла остается на месте и нож при движении вверх захватывает крючок и поднимает аркатный шнур с лицей. Каждой уточной прокидке соответствует отдельная карта. Таким образом, количество карт равно числу уточных нитей, образующих рисунок ткани. Все карты связываются в одну бесконечную ленту. Призма движется взад и вперед. Отходя назад, она поворачивается и ставит против игл новую карту для следующей прокидки. Лицевые машины бывают на 100, 200, 400, 600, 800 и более крючков. Число крючков определяет, из скольких различно переплетающихся основных нитей может быть образован рисунок ткани. В автоматических ткацких станках имеется, кроме описанных, механизм автоматической смены утка. Смена утка происходит при обрыве уточины или доработке уточной шпули. Чаще производится замена старой шпули в челноке новой, однако имеются системы ткацких станков, на которых челнок со старой шпулей автоматически заменяется другим челноком с новой шпулей. Рис. VII-18. Схема жаккардовой машины. Автоматические ткацкие станки снабжаются механизмом смены уточных шпуль, магазином (барабаном) с запасными шпулями (18-24 штуки) и предохранительными механизмами. При отсутствии уточной нити вшибатель 1 (рис. VII-19) ударяет по шпуле 2, находящейся в магазине, и вбивает ее в челнок на. место старой шпули 3, которая проваливается вниз через прорез в челноке и челночной коробке. Когда предохранительные механизмы - уточная вилочка или щупло дают сигнал об обрыве или окончании нити, поворачивается валик 4, а рычаг 5 и курок 6 освобождают палец приемника 7. Под действием пружины, надетой на ось 8, приемник становится против упора 9, называемого ударником, и укрепленного на брусе батана. При движении батана к опушке ткани ударник 9 нажимает на приемник 7, в результате чего вшибатель ударяет по шпуле и вбивает ее в челнок Если смены шпули не должно быть, палец приемника не освобождается, приемник остается опущенным и ударник проходит мимо, не касаясь его. Рис. VII-19. Схема механизма автоматической смены шпуль. Многочелночный ткацкий станок оборудован механизмом, позволяющим производить выработку тканей несколькими утками. Для каждого вида утка на станке имеются отдельные челноки, которые вводятся в действие в требуемой последовательности. На многочелночных станках вырабатывают ткани с поперечными полосами, создаваемыми утками разного цвета, разной толщины или из разных волокон, а также гладкие ткани с утками разного направления крутки для создания крепового эффекта или просто шерстяные ткани, в которых могут образовываться нежелательная полосатость и зебристость из-за неравномерного утка. Многочелночные станки снабжаются механизмом смены челноков и механизмом управления порядком смены челноков. Круглая ткацкая машина, созданная в Советском Союзе, имеет ряд преимуществ перед обычным ткацким станком. Она не имеет боевого механизма и батана, переменный характер движения которых вызывает частые разладки или преждевременный износ деталей. Прокладывание уточной нити происходит непрерывно в то время, как на пролет челнока на ткацком станке затрачивается лишь треть всего рабочего времени. Поэтому производительность круглой машины больше. Кроме того, она работает бесшумно. Хотя на круглой ткацкой машине, как и на ткацком станке, зев образуется с помощью ремизок и уточная нить прокладывается челноком и передвигается к опушке ткани, все эти операции совершаются не одновременно, а последовательно по мере продвижения челнока по кругу. Челнок представляет собой выгнутую по дуге стальную коробку с зубчатой рейкой, которая сцепляется с шестернями, сообщающими движение челноку. Одновременно в работе находится от двух до четырех челноков, движущихся по кругу один за другим. Каждый челнок вводит уточину в зев определенной секции, после чего этот зев закрывается и образуется новый для прохода следующего челнока. Основа сходит с четырех навоев, готовая ткань имеет форму цилиндра, складываясь пополам, она наматывается на товарный валик. Бесчелночный ткацкий станок производит прокладывание уточной нити через зев посредством гидравлической или пневматической подачи. Уточная нить, сматываясь с бобины, направляется в сопло, откуда под большим давлением воды или сжатым воздухом прокидывается через зев, обрезается и зарабатывается в ткань. Такие станки обладают большой производительностью и работают бесшумно. На некоторых бесчелночных станках, например при выработке волосяной ткани, уточины прокладываются в зев с помощью особых рычагов-рапир. На других станках нить прокладывается в зев с бобины при помощи особых каркасных челноков. Бесчелночные станки имелись в Чехословакии, ГДР и в СССР.