Расчет усилия болта. Расчет резьбовых соединений

Разрушение витков резьбы - довольно распространенный вид поломок резьбовых деталей. Основными конструктивными параметрами, определяющими прочность витков, являются диаметр и шаг резьбы Р, радиус впадины резьбы высота гайки Н (длина свинчивания соотношение механических характеристик материалов болта (шпильки) и гайки (корпуса). В меньшей степени влияют поперечные размеры гайки (размер под ключ).

Влияние диаметра и шага резьбы. Результаты испытаний резьбовых соединений при осевых растягивающих нагрузках показали, что при недостаточной высоте гайки происходит поломка соединения вследствие разрушения резьбы. Для повышения несущей способности резьбы увеличивают высоту гайки (длину свинчивания соединения). На рис. 5.6 приведена типичная зависимость силы, разрушающей соединение, от длины свинчивания. Светлыми точками на кривых обозначено разрушение резьбы, темными - обрыв стержня по резьбовой части вне корпуса. Материал гаек - сталь 45 нормализованная болтов - сталь 45 термоулучшенная Кривые 1 получены при испытании соединений с диаметром резьбы кривые кривые кривые кривая

Авторами совместно с Ю. Г. Рысем исследовано влияние конструктивных параметров резьбы и соединений на предел прочности. Установлено, что с увеличением диаметра резьбы (при неизменных шаге и высоте гайки) несущая способность соединения, оцениваемая по нагрузке, разрушающей резьбу, возрастает либо пропорционально диаметру (для соединений стальных шпилек с корпусными деталями из алюминиевых и магниевых

Рис. 5.7. Кривые изменения необходимой относительной высоты гайки в зависимости от отношения

сплавов), либо нелинейно (для стальных соединений). В последнем случае интенсивность повышения несущей способности резьбы снижается при больших диаметрах, однако несущественно, и в практических расчётах можно считать, что прочность резьбы увеличивается пропорционально ее диаметру.

Уменьшение шага резьбы (см. рис. 5.6) при неизменных наружном диаметре и высоте гайки снижает прочность соединения, так как для мелкой резьбы труднее в пределах одного класса точности обеспечить перекрытие витков, одинаковое с крупной резьбой. Кроме того, радиальные деформации тела гайки при нагружении также сильнее сказываются на несущей способности соединений с мелкой резьбой. Снижение прочности соединения при уменьшении шага резьбы было обнаружено позднее Г. Вигандом, К. Г. Иллгнером и П. Штригенсом.

Степень влияния шага резьбы на прочность соединения в значительной мере зависит от материалов резьбовых деталей. При существенном различии пределов прочности материалов болта и гайки и одинаковых модулях упругости прочность резьбы с увеличением шага изменяется пропорционально отношению

Это можно объяснить улучшением условий деформирования и разрушения витков резьбы гайки вследствие смещения наибольшего давления в зоне контакта к основанию витков гайки. Отметим, что при пластические деформации витков резьбы болта ничтожно малы.

Для соединения с гайками из материала с меньшим модулем упругости (например, из магниевого сплава с влияние шага сказывается не в меньшей степени, чем для стальных соединений.

Из анализа кривых на рис. 5.6 следует, что при в определенном диапазоне значений можно найти необходимую относительную высоту гайки при которой обеспечивается равнопрочность стержня болта на разрыв и витков на срез (смятие).

Необходимая высота гайки зависит от диаметра и шага резьбы, соотношения механических характеристик материалов резьбовых деталей, а также типа соединения, влияющего на характер распределения нагрузки между витками. Увеличение высоты гайки

Рис. 5.8. Зависимость несущей способности соединений от отношения при различной прочности материала шпилек:

сверх необходимой неэффективно, так как прочность соединений, ограниченная несущей способностью стержня болта, при этом не повышается, На рис. 5.7 приведены кривые изменения необходимой высоты гайки (длины свинчивания) в зависимости от отношения для соединений болтов из стали с гайками из сплава кривая сплава кривая 2), стали кривая 3), стали кривая 4). Увеличение необходимой высоты гайки с ростом отношения связано с влиянием диаметра и шага на прочность резьбы соединения и стержня болта (шпильки). Рекомендации по выбору необходимой высоты гайки даны в табл. 5.9 .

Влияние материала болта и гайки. Соотношение механических характеристик материалов болта и гайки существенно влияет на процесс деформирования и характер разрушения витков резьбы, поэтому несущая способность соединений при разных отношениях значительно различается, даже для материалов болта и гайки с одинаковыми модулями упругости.

На рис. 5.8 показаны кривые изменения нагрузки, разрушающей резьбу соединений, в зависимости от отношения

Таблица 5.9. Необходимая длина свинчивания (высота гайки) для стальных шпилек

(кликните для просмотра скана)

При различной прочности шпилек из сталей (сплошные линии) и 45 (штриховые линии). Материал гаек - сталь Видно, что, увеличивая предел прочности шпилек от 740 до можно более чем в 2 раза повысить несущую способность резьбы соединения. Это обстоятельство, объясняемое улучшением условий деформирования витков гайки (смещением нагрузки к основанию витков гайки), следует учитывать при проектировании и изготовлении соединений литых, кованых или штампованных корпусов из пластичных и, как правило, малопрочных низкоуглеродистых сталей (например, соединения корпусов сосудов высокого давления и др.).

Отметим, что при наблюдается срез витков шпильки; прочность соединения в этом случае невелика (кривая 4 на рис. 5.8). При соединение разрушается вследствие пластического изгиба витков (смятия); при этом нередко происходит выламывание витков одной из деталей. Несущая способность соединения в таком случае значительно выше, чем при разрушении от среза витков шпильки. Отсюда следует важный практический вывод: для более полного использования механических характеристик гаек (корпусных деталей) необходимо применять болты (шпильки) из материала с

При больших диаметрах резьбы наблюдается одновременное выламывание витков болта и гайки в результате пластического изгиба.

При соединения разрушаются, как правило, в результате среза витков гайки; прочность при этом наибольшая (кривая 1 на рис. 5.8). На рис. 5.9 показаны схемы деформации витков (рисунки шлифов) соединений стальных болтов с гайками из стали и дуралюмина при ступенчатом нагружении до разрушения. Согласно зависимостям, иллюстрирующим изменение относительной деформации соединения (по резьбовой части), небольшие пластические деформации в резьбе появляются уже при напряжениях, составляющих разрушающих. Интенсивный рост пластических деформаций начинается при напряжениях разрушение носит «взрывной» характер и сопровождается повышением температуры в соединении до 60 °С.

Если стальные шпильки свинчены с корпусами из легких материалов, например из алюминиевых и магниевых сплавов, то несущая способность резьбы таких соединений также возрастает при увеличении прочности материала шпилек.

Действительный характер распределения нагрузки по виткам гайки, кроме указанных выше причин, зависит от ошибок изготовления и степени износа резьбы, что затрудняет определение истинных напряжений. Поэтому в практике расчет резьбы на прочность производится не по истинным, а по условным напряжениям, которые сравнивают с допускаемыми напряжениями, установленными на основе опыта.

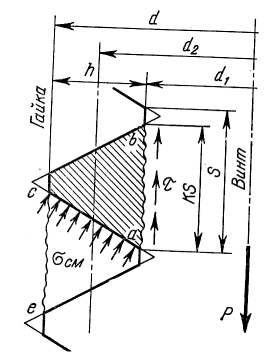

При определении условных напряжений полагают, что все витки резьбы нагружены равномерно (см. рис.2.15,а).

Резьбу принято рассчитывать:

по напряжениям смятия на винтовой поверхности (рис.2.17),

по напряжениям среза в сечении ab винта или се гайки.

Условия прочности резьбы по напряжениям смятия:

где z=H/S – число витков резьбы в гайке высотой H.

Формула (2.11) является общей для винта и гайки. Вывод формулы прост и не требует дополнительных объяснений. Все элементарные преобразования здесь и в других подобных случаях изучающим рекомендуется производить самим.

Условия прочности резьбы по напряжениям среза:

для

винта,

для

винта,

для

гайки, (2.12)

для

гайки, (2.12)

|

|

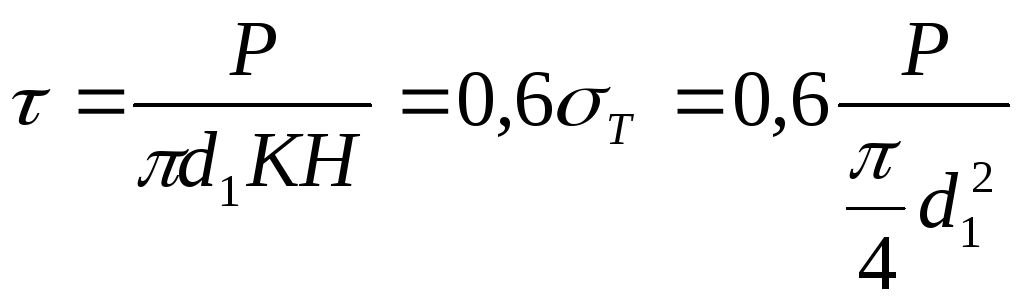

где K=ab/S или K=ce/S – коэффициент, учитывающий тип резьбы; для треугольной резьбы К 0,8; для прямоугольной резьбы К=0,5; для трапецеидальной резьбы К=0,65. Если материал винта и гайки одинаков, то по напряжениям среза рассчитывают только винт, так как dd 1 Равнопрочность резьбы и стержня винта является одним из условий назначения высоты стандартных гаек. Так, например, приняв в качестве предельных напряжений пределы текучести материала на растяжение и сдвиг и учитывая, что т 0,6 т, запишем условия равнопрочности резьбы на срез и стержня винта на растяжение в виде |

(2.13)

(2.13)

откуда при К=0,8 получаем Н 0,5d 1

здесь

- напряжение растяжения в стержне винта,

рассчитанное приближенно по внутреннему

диаметру резьбыd 1 .

- напряжение растяжения в стержне винта,

рассчитанное приближенно по внутреннему

диаметру резьбыd 1 .

Учитывая сложность напряженного состояния резьбы, а также предусматривая ослабление резьбы от истирания и возможных повреждений при завинчивании, высоту стандартных гаек крепежных изделий принимают

По тем же соображениям устанавливают нормы на глубину завинчивания винтов и шпилек в детали:

В стальные детали Н 1 d, в чугунные и силуминовые Н 1 1,5d.

При этом прочность резьбы превышает прочность стержня.

Стандартная высота гайки и глубины завинчивания исключают необходимость расчета на прочность резьбы стандартных крепежных деталей.

Расчет на прочность стержня винта (болта) при расчетных случаях нагружения. Болт затянут, внешняя нагрузка раскрывает стык деталей.

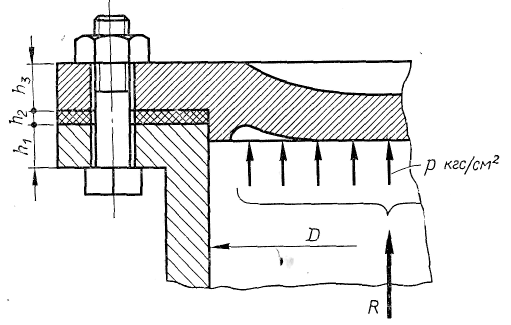

Примером могут служить болты для крепления крышек резервуаров, нагруженных давлением жидкости или газа (рис.2.18). Затяжка болтов должна обеспечить герметичность соединения или нераскрытие стыка под нагрузкой. Задача о распределении нагрузки между элементами такого соединения является статически неопределимой и решается с учетом деформации этих элементов. Обозначим: Р зат – сила затяжки болта; Р = R/z – внешняя нагрузка соединения, приходящаяся на один болт (z – число болтов).

Нетрудно понять, что после приложения внешней нагрузки Р к затянутому соединению болт дополнительно растянется на некоторую величину Р, а деформация сжатия деталей уменьшится на ту же величину. Это значит, что только часть внешней нагрузки дополнительно нагружает болт, а другая часть идет на разгрузку стыка.

Если обозначим - коэффициент внешней нагрузки (учитывает ту долю нагрузки Р, которая приходится на болт), то дополнительная нагрузка болта будет равна Р, а уменьшение затяжки стыка – (1 - ) Р.

Величина коэффициента определяется по условию равенства дополнительных деформаций болта и деталей (условие совместности деформаций)

Р = Р б = (1-)Р д, (2.14)

где б – податливость болта, равная его деформации под нагрузкой в 1 кгс; д – суммарная податливость соединяемых деталей.

Из равенства (1.23)

приращение нагрузки на болт

Р б = Р; (2.16)

расчетную (суммарную) нагрузку болта

Р р = Р зат + Р; (2.17)

остаточную затяжку стыка от одного болта

Р ст = Р зат – (1-)Р. (2.18)

РАЗЪЁМНЫЕ СОЕДИНЕНИЯ

Резьбовые соединения

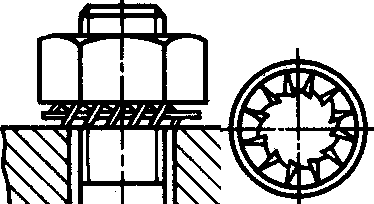

Основные детали соединения имеют наружную либо внутреннюю винтовую нарезку (резьбу) и снабжены огранёнными поверхностями для захвата гаечным ключом.Болт – длинный цилиндр с головкой и наружной резьбой. Проходит сквозь соединяемые детали и затягивается гайкой (а) – деталью с резьбовым отверстием. Винт – внешне не отличается от болта, но завинчивается в резьбу одной из соединяемых деталей (б). Шпилька – винт без головки с резьбой на обоих концах (в).

Резьбовые соединения различают по назначению на:

è резьбы крепёжные для фиксации деталей (основная – метрическая с треугольным профилем, трубная – треугольная со скруглёнными вершинами и впадинами, круглая, резьба винтов для дерева) должны обладать самоторможением для надёжной фиксации;

è резьбы ходовые для винтовых механизмов (прямоугольная, трапецеидальна симметричная, трапецеидальная несимметричная упорная) должны обладать малым трением для снижения потерь.

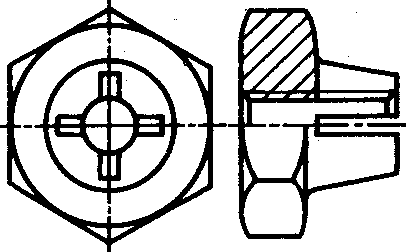

Конструкции винтов и гаек весьма многообразны.

Для малонагруженных и декоративных конструкций применяются винты и болты с коническими и сферическими головками (как у заклёпок), снабжёнными линейными или крестообразными углублениями для затяжки отвёрткой. Для соединения деревянных и пластмассовых деталей применяют шурупы и саморезы – винты со специальным заострённым хвостовиком.

Болты и гайки стандартизованы. В их обозначении указан наружный диаметр резьбы.

Резьбовые соединения имеют ряд существенных достоинств:

Высокая надёжность;

Удобство сборки-разборки;

Простота конструкции;

Дешевизна (вследствие стандартизации);

Технологичность;

Возможность регулировки силы сжатия.

Недостатки резьбовых соединений:

Концентрация напряжений во впадинах резьбы;

Низкая вибрационная стойкость (самоотвинчивание при вибрации).

Это серьёзные недостатки, однако, их можно свести к минимуму и, практически, полностью исключить. Это делается посредством правильного проектировочного расчёта и специальных мер стопорения, называемых на техническом языке "контровка". Известны следующие виды стопорения.

1. Стопорение дополнительным трением, за счёт создания дополнительных сил трения, сохраняющихся при снятии с винта внешней нагрузки.

| Контргайка воспринимает основную осевую нагрузку, а сила трения и затяжки в резьбе основной гайки ослабляется. Необходима взаимная затяжка гаек. | |||||

| Самоконтрящиеся гайки с радиальным натягом резьбы после нарезания резьбы и пластического обжатия специальной шейки гайки на эллипс. | |||||

| Иногда самоконтрящиеся гайки выполняются с несколькими радиальными прорезями. | |||||

| Гайки с полиамидными кольцами без резьбы, которая нарезается винтом при завинчивании, обеспечивают большие силы трения. Применяют полиамидную пробку в винте. | |||||

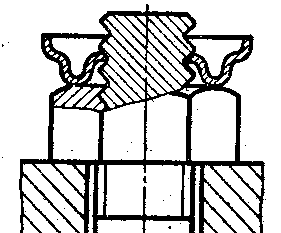

| Контргайка цангового типа (слева) при навинчивании обжимается на конической поверхности. Контргайка арочного типа (справа) при навинчивании разгибается и расклинивает резьбу. | |||||

| Пружинные шайбы обеспечивают трение в резьбе. Повышают сцепление врезанием своих острых срезов. Изготавливаются для правой и левой резьбы. Создают некоторое смещение нагрузки. | ||||||

| У пружинных шайб с несколькими отогнутыми усиками сила упругости направлена строго по оси болта. Стопорение пружинными шайбами ненадёжно. | |||||

| При спокойных нагрузках резьбы стопорят специальными винтами через медную или свинцовую прокладку или деформированием гайки с прорезями, перпендикулярными оси. | |||||

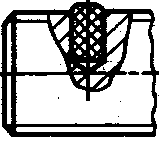

2. Стопорение специальными запирающими элементами, полностью исключающими самопроизвольный проворот гайки.

| Шплинты ГОСТ 397-79 сгибают из проволоки полукруглого сечения плоскими сторонами внутрь. Выпадению шплинта препятствуют его петля и разогнутые концы. | ||||

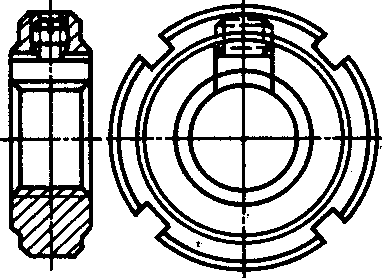

| Шайбы с лапками ГОСТ 11872-80 стопорят гайки со шлицами при регулировке подшипников качения на валу. Внутренний носик отгибается в канавку винта, а наружные лапки – в шлицы гайки. | ||||

| У шайб с лапками ГОСТ 3693/95-52 одна отгибается по грани гайки, а другая по грани детали. Стопорение такими шайбами, как и шплинтами, весьма надёжно и широко распространено. | ||||

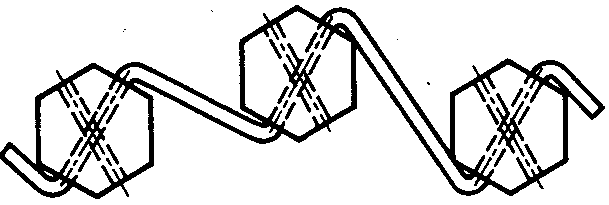

| В групповых соединениях головки болтов обвязывают проволокой через отверстия с натяжением проволоки в сторону затяжки резьбы. | |||

3. И, наконец, стопорение может выполняться также пластическим деформированием или приваркой после затяжки.

Винты и гайки обычно выполняются из Ст3, Ст4, Ст5, Ст35, Ст45. Наиболее напряжённые соединения из Ст40, 40ХН. Декоративные винты и гайки выполняются из цветных металлов и пластмасс.

Выбор материалов, как и всех параметров резьбовых соединений, определяется расчётом на прочность.

Расчёт на прочность резьбовых соединений

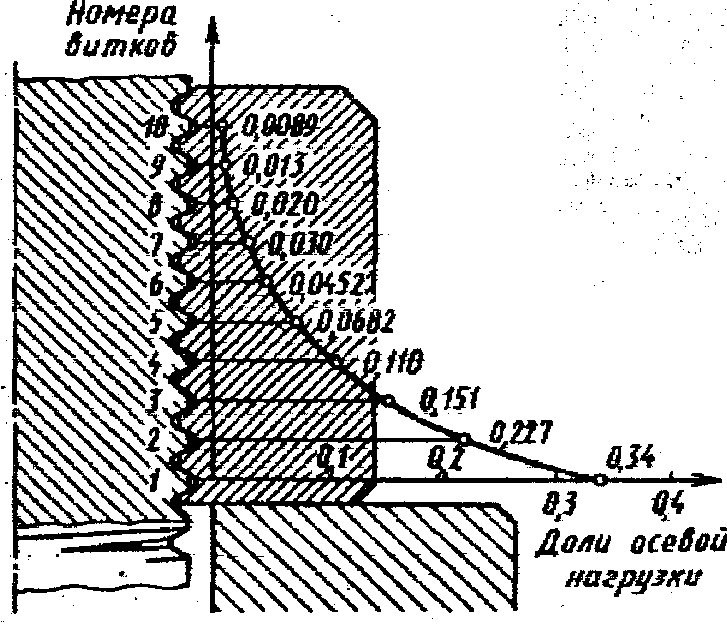

Осевая нагрузка винта передаётся через резьбу гайке и уравновешивается реакцией её опоры. Каждый из Z витков резьбы нагружается силами F 1 , F 2 , … F Z .

| РАСПРЕДЕЛЕНИЕ НАГРУЗКИ ПО ВИТКАМ РЕЗЬБЫ |

Основные виды разрушений у крепёжных резьб – срез витков, у ходовых - износ витков. Следовательно, основной критерий работоспособности для расчёта крепёжных резьб – прочность по касательным напряжениям среза, а для ходовых резьб – износостойкость по напряжениям смятия.

Условие прочности на срез:

Условие прочности на срез:

F / (π d 1 HKK m ) ≤[τ ] для винта; τ = F / (π dHKK m ) ≤[τ ] для гайки,

где H –высота гайки или глубина завинчивания винта в деталь, K =ab/p или K =ce/p – коэффициент полноты резьбы, K m – коэффициент неравномерности нагрузки по виткам.

Условие износостойкости на смятие:

s см = F / (π d 2 HZ ) ≤[ s ] см ,

где Z – число рабочих витков.

Равнопрочность резьбы и стержня винта является важнейшим условием назначения высоты стандартных гаек. Так, приняв в качестве предельных напряжений пределы текучести материала и учитывая, что τ Т

≈ 0,6

s Т

условие равнопрочности резьбы на срез и стержня винта на растяжение предстанет в виде: τ

= F/

(π

d 1 HKK m

)=

= 0,6σ Т

= 0,6 F /

[(π/4

)

d 1 2

].

При K

= 0,87

и K m

= 0,6

получаем H

≈0,8

d 1

, а учитывая, что d 1

= d

окончательно принимаем высоту нормальной стандартной крепёжной гайки H

≈0,8

d.

Равнопрочность резьбы и стержня винта является важнейшим условием назначения высоты стандартных гаек. Так, приняв в качестве предельных напряжений пределы текучести материала и учитывая, что τ Т

≈ 0,6

s Т

условие равнопрочности резьбы на срез и стержня винта на растяжение предстанет в виде: τ

= F/

(π

d 1 HKK m

)=

= 0,6σ Т

= 0,6 F /

[(π/4

)

d 1 2

].

При K

= 0,87

и K m

= 0,6

получаем H

≈0,8

d 1

, а учитывая, что d 1

= d

окончательно принимаем высоту нормальной стандартной крепёжной гайки H

≈0,8

d.

Кроме нормальной стандартом предусмотрены высокие H ≈ 1,2d и низкие H ≈ 0,5d гайки. По тем же соображениям устанавливают глубину завинчивания винтов и шпилек в детали: в стальные H 1 = d , в хрупкие – чугунные и силуминовые H =1,5d. Стандартные высоты гаек (кроме низких) и глубины завинчивания избавляют нас от расчёта на прочность резьбы стандартных крепёжных деталей.

В расчётах невозможно игнорировать податливость болта и соединяемых деталей. В простейшем случае при болтах постоянного сечения и однородных деталях

λ б = l б / (Е б А б ) ; λ д = δ д / (Е д А д ) ,

где λ б , λ д – податливости болта и деталей, равные их деформации при единичной нагрузке (податливость обратна жёсткости); Е б , Е д , А б , А д – модули упругости и площади сечения болта и деталей; δ д – суммарная толщина деталей δ д ≈ l б .

В сложном случае податливость системы определяют как сумму податливостей отдельных участков болта и отдельных деталей. Под площадями сечения A понимают площади тех частей, которые подвержены деформации от затяжки болта. Здесь полагают, что деформации от гайки и головки болта располагаются вглубь деталей по конусам с углом α = 30 о . Приравнивая объём этих конусов к объёму цилиндра, находят его диаметр

D 1 = D +(δ 1 + δ 2 )/ 4; A д = π (D 1 2 – d отв 2 )/ 4.

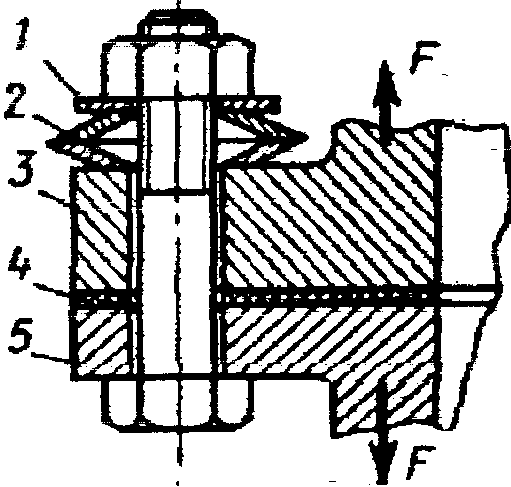

F Σ = F зат + χF . При этомупругие прокладки 1 и 2 нельзя рассматривать как детали 3, 4 и 5, деформация которых уменьшается. В таких случаях все детали соединения разделяют на две системы:

1. Детали системы болта, в которых под действием нагрузки абсолютная деформация возрастает (болт, прокладки 1,2);

2. Детали системы корпуса, в которых абсолютная деформация уменьшается (3,4,5).

При этом

В таких соединениях наборы упругих прокладок (шайб, тарельчатых пружин) существенно увеличивают податливость системы болта, а следовательно, уменьшают нагрузку на болт.

В расчёте болтов сначала находят силу, приходящуюся на один болт. Затем всё многообразие компоновок резьбовых соединений может быть сведено к трём простейшим расчётным схемам.

А. Болт вставлен в отверстия с зазором.

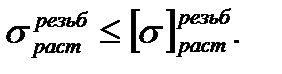

Соединение нагружено продольной силой Q . Болт растянут.

Условие прочности на растяжение запишется в виде:

Напряжения растяжения в резьбе

Из условия прочности на растяжение находим внутренний диаметр резьбы болта

Найденный внутренний диаметр резьбы округляют до ближайшего большего по ГОСТ 9150-59. Там же указан конкретный типоразмер-номер (наружный диаметр резьбы) болта.

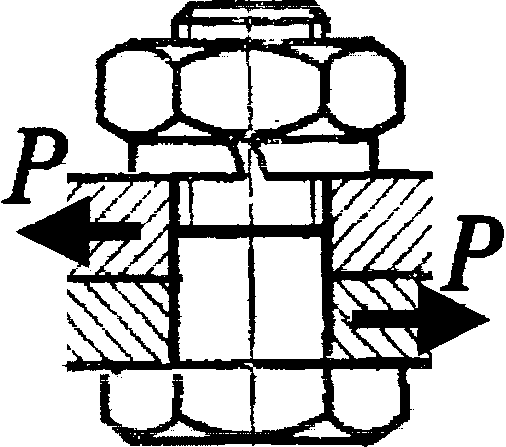

Б. Болт вставлен в отверстия без зазора.

Р .

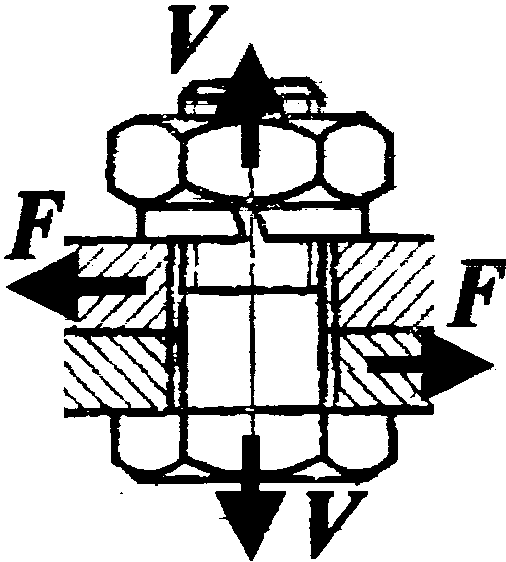

| БОЛТ С ЗАЗОРОМ И ПОПЕРЕЧНОЙ СИЛОЙ |

| БОЛТ БЕЗ ЗАЗОРА |

Порядок назначения номера болта также аналогичен предыдущему случаю.

В. Болт вставлен с зазором.

Соединение нагружено поперечной силой F .

Сила затяжки болта V должна дать такую силу трения между деталями, которая была бы больше поперечной сдвигающей силы F .

Болт работает на растяжение, а от момента затяжки испытывает ещё и кручение, которое учитывается повышением нормальных напряжений на 30% (в 1,3 раза).

По опыту многочисленных расчётов принимают величину требуемой растягивающей силы V в зависимости от сдвигающей поперечной силы F

V = 1,2 F/ f .

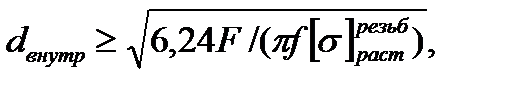

Тогда внутренний диаметр резьбы болта

где f – коэффициент трения.

Во всех случаях в расчёте находится внутренний диаметр резьбы, а обозначается резьба по наружному диаметру. Распространённая ошибка состоит в том, что рассчитав, например, внутренний диаметр резьбы болта 8мм , назначают болт М8 , в то время как следует назначить болт М10 , имеющий наружный диаметр резьбы 10мм , а внутренний 8мм .

Концентрация напряжений во впадинах витков резьбы учитывается занижением допускаемых напряжений резьбы на 40% по сравнению с соответствующими допускаемыми напряжениями материала.

Основным критерием работоспособности крепежных резьбовых соединений является прочность. Стандартные крепежные детали сконст-руированы равнопрочными по следующим параметрам: по напряжениям среза и смятия в резьбе, напряжениям растяжения в нарезанной части стержня и в месте перехода стержня в головку. Поэтому для стандартных крепежных деталей в качестве главного критерия работоспособности принята прочность стержня на растяжение, и по ней ведут расчет болтов, винтов и шпилек. Расчет резьбы на прочность выполняют в качестве про-верочного лишь для нестандартных деталей.

Расчет резьбы. Как показали исследования, проведенные Н. Е. Жу-ковским , силы взаимодействия между витками винта и гайки распределе-ны в значительной степени неравномерно, однако действительный харак-тер распределения нагрузки по виткам зависит от многих факторов, труд-но поддающихся учету (неточности изготовления, степени износа резьбы, материала и конструкции гайки и болта и т. д.). Поэтому при расчете резьбы условно считают, что все витки нагружены одинаково, а неточность в расчете компенсируют значением допускаемого на-пряжения.

Условие прочности резьбы на срез имеет вид

где F в — осевая сила; А ср — площадь среза витков нарезки; для винта (см. рис.2.9)

![]() для гайки . Здесь - высота гайки; k - коэффициент, учитывающий ширину основания витков резьбы: для метрической резьбы для винта k, для гайки k ; для трапецеидальной и упорной резьб k ; для прямоугольной резьбы k

для гайки . Здесь - высота гайки; k - коэффициент, учитывающий ширину основания витков резьбы: для метрической резьбы для винта k, для гайки k ; для трапецеидальной и упорной резьб k ; для прямоугольной резьбы k

Если винт и гайка из одного материала, то на срез проверяют только винт, так как d 1 < D.

Условие прочности резьбы на смятие имеет вид

![]() (2.15)

(2.15)

где А см - условная площадь смятия (проекция площади контакта резьбы винта и гайки на плос-кость, перпендикулярную оси):

А см = , где (см. рис.2.9) d 2 - длина одного витка по сред-нему диаметру;

h - рабочая высота профиля резь-бы;

z = - число витков резьбы в гайке

вы-сотой ; р - шаг резьбы (по стандарту рабочая высота профиля резьбы обозначена Н 1 ).

|

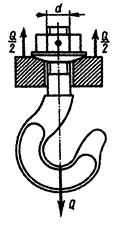

Расчет незатянутых болтов. Характерный пример незатянутого резьбового соединения — крепление крюка грузоподъемного механизма (рис. 2.21). Под действием силы тяжести груза Qстержень крюка работа-ет на растяжение, а опасным будет сечение, ослабленное нарезкой. Ста-тическая прочность стержня с резьбой (которая испытывает объемное напряженное состояние) приблизительно на 10% выше, чем гладкого стержня без резьбы. Поэтому расчет стержня с резьбой условно ведут по расчетному диаметру d р = d - 0,9р , где р - шаг резьбы с номинальным диаметром d (приближенно можно считать d р d 1). Условие прочности нарезанной части стержня на растяжение имеет вид

![]()

где расчетная площадь Расчетный диаметр резьбы

![]() (2.20)

(2.20)

По найденному значению расчетного диа-метра подбирается стандартная крепежная резьба.

|

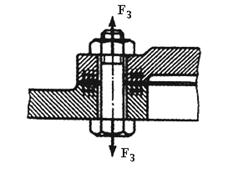

Расчет затянутых болтов. Пример затянутого болтового соединения -креп-ление крышки люка с прокладкой, где для обеспечения герметичности необходимо создать силу затяжки F 3 (рис. 2.22). При этом стержень болта растягивается силой F з и скручивается моментом М р в резьбе.

Напряжение растяжения ![]() , максимальное напряже-ние кручения, где - момент сопротивления круче-нию сечения болта; Подставив в эти формулы средние значения угла подъема резьбы, приведенного угла трения для метрической крепежной резьбы и применяя энергетическую теорию прочности, получим

, максимальное напряже-ние кручения, где - момент сопротивления круче-нию сечения болта; Подставив в эти формулы средние значения угла подъема резьбы, приведенного угла трения для метрической крепежной резьбы и применяя энергетическую теорию прочности, получим

![]() (2.21)

(2.21)

Отсюда, согласно условию прочности ![]() , запишем

, запишем

где F з. расч.= 1,3F з а - допускаемое напряжение при растяжении.

Таким образом, болт, работающий на растяжение и кручение, можно условно рассчитывать только на растяжение по осевой силе, увеличенной в 1,3 раза. Тогда

![]() (2.23)

(2.23)

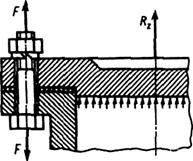

Расчет затянутого болтового соединения, нагруженного внешней осевой силой. Примером такого соединения может служить крепление z болтами крышки работающего под внутренним давлением резервуара (рис. 2.22). Для такого соединения необходимо обеспечить отсутствие зазора между крышкой и резервуаром при приложении нагрузки R z , иначе говоря, обеспечить нераскрытие

Здесь уместно отметить, что надежность затянутого болтового со-единения в значительной степени зависит от качества монтажа, т. е. от контроля затяжки при заводской сборке, эксплуатации и ремонте. Затяж-ку контролируют либо путем измерения деформации болтов или специ-альных упругих шайб, либо с помощью динамометрических ключей.

Расчет затянутого болтового соединения, нагруженного внешней осевой силой. Примером такого соединения может служить крепление z болтами крышки работающего под внутренним давлением резервуара (рис. 2.23). Для такого соединения необходимо обеспечить отсутствие зазора между крышкой и резервуаром при приложении нагрузки R z , иначе говоря, обеспечить нераскрытие стыка. Введем следующие обозначения: Q - сила первоначальной затяжки болтового соединения; R - внешняя сила, приходящаяся на один болт; F - суммарная нагрузка на один болт (после приложения внешней силы R).

|

Очевидно, что при осуществлении первоначальной затяжки болтового со-единения силой F з болт будет растянут, а соединяемые детали сжаты. После при-ложения внешней осевой силы R болт получит дополнительное удлинение, в результате чего затяжка соединения не-сколько уменьшится.

, а задача ее определения методами статики не решается.Для удобства расчетов условились считать, что часть внешней на-грузки R воспринимается болтом, остальная часть - соединяемыми дета-лями, а сила затяжки остается первоначальной, тогда , где - коэффициент внешней нагрузки, показывающий, какая часть внешней нагрузки воспринимается болтом.

Так как до раскрытия стыка деформации болта и соединяемых дета-лей под действием силы R равны, то можно записать:

![]() , (2.24)

, (2.24)

Соответственно податливость (т.е. деформация под действием силы в 1 Н) болта и соединяемых деталей, Из последнего равенства получим

![]() (2.25)

(2.25)

Отсюда видно, что с увеличением податливости соединяемых деталей при постоянной податливости болта коэффициент внешней нагрузки будет увеличиваться. Поэтому при соединении металлических деталей без прокла-док принимают = 0,2…0,3, а с упругими прокладками - = 0,4…0,5.

Очевидно, что раскрытие стыка произойдет, когда часть внешней си-лы, воспринятой соединяемыми деталями, окажется равной первоначаль-ной силе затяжки, т.е. при (1 - ) . R = Q. Нераскрытие стыка будет гаран-тировано, если

![]() (2.26)

(2.26)

где К - коэффициент затяжки; при постоянной нагрузке К = 1,25…2, при переменной нагрузке К = 1,5...4.

Ранее мы установили, что расчет затянутых болтов ведется по увели-ченной в 1,3 раза силе затяжки Q. Поэтому в рассматриваемом случае расчетная сила

![]() (2.27)

(2.27)

а расчетный диаметр болта

![]() (2.28)

(2.28)

Основные виды разрушения резьб: крепежных - срез витков, ходовых - износ витков. В соответствии с этим основными критериями работоспособности и расчета для крепежных резьб являются прочность, связанная с напряжениями среза t, а для ходовых резьб - износостойкость, связанная с напряжениями смятия s см, рис. 1.17.

Условия прочности резьбы по напряжениям среза:

Для винта,

для гайки(1.12)

для гайки(1.12)

где H - высота гайки или глубина завинчивания винта в деталь; К = аb/р или К = се/р - коэффициент полноты резьбы; К m - коэффициент неравномерности нагрузки по виткам резьбы.

Для треугольной резьбы К » 0,87, для прямоугольной К » 0,5 для трапецеидальной К » 0,65; K m » (0,6. . .0,7) -большие значения при s вв /s вг > 1,3, где s вв -предел прочности материала болта, а s вг -гайки. Это связано с тем. что увеличение относительной прочности материала винта позволяет в большей степени использовать пластические деформации в резьбе для выравнивания распределения нагрузки по виткам резьбы.

Если материалы винта и гайки одинаковы, то по напряжениям среза рассчитывают только резьбу винта, так как d 1 Условие износостойкости ходовой резьбы по напряжениям смятия: где z = H/p - число рабочих витков (например, число витков гайки). Формула (1.13)-общая для винта и гайки. Коэффициент К m здесь принят равным единице, с учетом приработки ходовых резьб и при условии, что допускаемые напряжения принимают согласно с накопленным опытом эксплуатации. Высота гайки и глубина завинчивания. Равнопрочность резьбы и стержня винта является одним из условий назначения высоты стандартных гаек. Так, например, приняв в качестве предельных напряжений пределы текучести материала на растяжение и сдвиг и учитывая, что t T = 0,6 s T , запишем условия равнопрочности резьбы на срез и стержня винта на растяжение в виде: F/[(p/4)d 1 2 ] - напряжение растяжения в стержне винта, рассчитанное приближенно по внутреннему диаметру резьбы d 1 . откуда при K = 0,87 и K m » 0,6 получаем: H » 0,8d 1 . (1.14) В соответствии с этим высоту нормальных стандартных гаек крепежных изделий принимают H » 0,8d. (1.15) Кроме нормальных стандартом предусмотрены высокие H » 1,2 d низкие H » 0,5 d гайки. Так как d > d 1 (например, для основной крепежной резьбы d » 1,2 d 1 , то прочность резьбы при нормальных и высоких гайках превышает прочность стержня винта. По тем же соображениям устанавливают глубину завинчивания винтов и шпилек в детали: в стальные детали H 1 = d, в чугунные и силуминовые H 1 » 1,5d. Стандартные высоты гаек (за исключением низких) и глубины завинчивания исключают необходимость расчета на прочность резьбы стандартных крепежных деталей Расчет на прочность стержня винта (болта) при различных случаях нагружения F зат = А s см, где А - площадь стыка деталей, приходящаяся на один болт, s см - напряжение смятия в стыке деталей, значение которого выбирают по условиям герметичности. Прочность болта определяют по эквивалентному напряжению: Вычисления показывают, что для стандартных метрических резьб, s экв = 1,3 s. Это позволяет рассчитывать прочность болтов по упрощенной формуле: Поэтому в среднем и тяжелом машиностроении не рекомендуют применять болты малых диаметров (меньше М8). На некоторых заводах для затяжки болтов используют специальные ключи предельного момента. Эти ключи не позволяют приложить при затяжке момент больше установленного. В таком случае отпадает необходимость ограничивать применение болтов малых диаметров (при условии, что ключи предельного момента применяют и в эксплуатации). Болтовое соединение нагружено силами, сдвигающими детали в стыке F £ iF TP = iF зат f, илиF зат = K F / (i f); где i-число плоскостей стыка деталей (на рис. 1.20-i = 2; при соединении только двух деталей i = 1); f - коэффициент трения в стыке (f = 0,15. . .0,20 для сухих чугунных и стальных поверхностей); К -коэффициент запаса (K =1,3...1.5 при статической нагрузке, K = 1,8. . .2 при переменной нагрузке). Прочность болта оценивают по эквивалентному напряжению - формула (1.19). Отметим, что в соединении, в котором болт поставлен с зазором. внешняя нагрузка не передается на болт. Поэтому болт рассчитывают только на статическую прочность по силе затяжки даже при переменной внешней нагрузке. Влияние переменной нагрузки учитывают путем выбора повышенных значений коэффициента запаса. В этом случае отверстие калибруют разверткой, а диаметр стержня болта выполняют с допуском, обеспечивающим беззазорную посадку. При расчете прочности соединения не учитывают силы трения в стыке, так как затяжка болта необязательна. В общем случае болт можно заменить штифтом. Стержень болта рассчитывают по напряжениям среза и смятия. Условие прочности по напряжениям среза: В значительной степени это зависит от точности размеров и формы деталей соединения. Поэтому расчет на смятие производят по условным напряжениям. Эпюру действительного распределения напряжений (рис. 1.22, а) заменяют условной с равномерным распределением напряжений (рис. 1.22, б). При этом для средней детали (и при соединении только двух деталей) или Формулы (1.22) справедливы для болта и деталей. Из двух значений s c м в этих формулах расчет прочности выполняют по наибольшему, а допускаемое напряжение определяют по более слабому материалу болта или детали. Сравнивая варианты установки болтов с зазором и без зазора (см. рис. 1.20 и 1.21), следует отметить, что первый вариант дешевле второго, так как не требует точных размеров болта и отверстия. Однако условия работы болта, поставленного с зазором, хуже, чем без зазора. Так, например, приняв коэффициент трения в стыке деталей f » 0,2, K=1,5 и i = 1, из формулы (1.20) получим F зат = 7,5F. Следовательно, расчетная нагрузка болта с зазором в 7,5 раз превышает внешнюю нагрузку. Кроме того, вследствие нестабильности коэффициента трения и трудности контроля затяжки работа таких соединений при сдвигающей нагрузке недостаточно надежна. Примером служат болты для крепления крышек резервуаров, нагруженных давлением p жидкости или газа (рис. 1.23). Затяжка болтов должна обеспечить герметичность соединения или нераскрытие стыка под нагрузкой. Задача о распределении нагрузки между элементами такого соединения статически неопределима и решается с учетом деформаций этих элементов. Обозначим: F зат - сила затяжки болта; F=R/z - внешняя нагрузка соединения, приходящаяся на один болт (z - число болтов). Для простоты можно сказать, что только часть внешней нагрузки дополнительно нагружает болт, а другая часть идет на разгрузку стыка. Если обозначим c - коэффициент внешней нагрузки (учитывает; приращение нагрузки болта в долях от силы F, то дополнительна нагрузка болта равна c F, а уменьшение затяжки стыка - (1-c)F Значение коэффициента c определяют по условию равенства дополнительных деформаций болта и деталей (условие совместности деформаций): где l б - податливость болта, равная его деформации при единично нагрузке; l д - суммарная податливость соединяемых деталей. Из равенства (1.23) расчетную (суммарную) нагрузку болта и остаточную затяжку стыка от одного болта (1.13)

(1.13)

Стержень винта нагружен только внешней растягивающей силой. Примером служит нарезанный участок крюка для подвешивания груза (рис. 1.18). Опасным является сечение, ослабленное нарезкой. Площадь этого сечения оценивают приближенно по внутреннему диаметру d 1 резьбы. Условие прочности по напряжениям растяжения в стержне:

Стержень винта нагружен только внешней растягивающей силой. Примером служит нарезанный участок крюка для подвешивания груза (рис. 1.18). Опасным является сечение, ослабленное нарезкой. Площадь этого сечения оценивают приближенно по внутреннему диаметру d 1 резьбы. Условие прочности по напряжениям растяжения в стержне:

Болт затянут, внешняя нагрузка отсутствует. Примером служат болты для крепления ненагруженных герметичных крышек и люков корпусов машин (рис. 1.19). В этом случае стержень болта растягивается осевой силой F зат возникающей от затяжки болта, и закручивается моментом сил в резьбе Т р -см. формулу (1.5), где F равна Fзат. Напряжение растяжения от силы F зат,

Болт затянут, внешняя нагрузка отсутствует. Примером служат болты для крепления ненагруженных герметичных крышек и люков корпусов машин (рис. 1.19). В этом случае стержень болта растягивается осевой силой F зат возникающей от затяжки болта, и закручивается моментом сил в резьбе Т р -см. формулу (1.5), где F равна Fзат. Напряжение растяжения от силы F зат,  Напряжение кручения от момента Т Р:

Напряжение кручения от момента Т Р:  Требуемое значение силы затяжки

Требуемое значение силы затяжки![]() (1.18)

(1.18) (1.19) Расчетами и практикой установлено, что болты с резьбой меньше M10... .М12 можно разрушить при недостаточно квалифицированной затяжке. Например, болт с резьбой Мб разрушается при силе на ключе, равной 45Н; болт с резьбой М12 - при силе 180 H

(1.19) Расчетами и практикой установлено, что болты с резьбой меньше M10... .М12 можно разрушить при недостаточно квалифицированной затяжке. Например, болт с резьбой Мб разрушается при силе на ключе, равной 45Н; болт с резьбой М12 - при силе 180 H Условием надежности соединения является отсутствие сдвига деталей в стыке. Конструкция может быть выполнена в двух вариантах. Болт поставлен с зазором (рис. 1.20). При этом внешнюю нагрузку F уравновешивают силами трения в стыке, которые образуются от затяжки болта. Без затяжки болтов детали могут сдвигаться на значение зазора, что не допустимо. Рассматривая равновесие детали 2, получим условие отсутствия сдвига деталей

Условием надежности соединения является отсутствие сдвига деталей в стыке. Конструкция может быть выполнена в двух вариантах. Болт поставлен с зазором (рис. 1.20). При этом внешнюю нагрузку F уравновешивают силами трения в стыке, которые образуются от затяжки болта. Без затяжки болтов детали могут сдвигаться на значение зазора, что не допустимо. Рассматривая равновесие детали 2, получим условие отсутствия сдвига деталей Болт поставлен без зазора (рис. 1.21).

Болт поставлен без зазора (рис. 1.21).

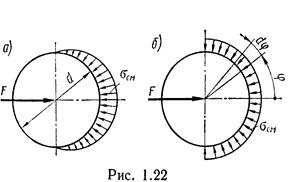

(1.21), где i - число плоскостей среза (на рис. 1.21a, i = 2; при соединении только двух деталей - рис. 1.21, б i = 1). Закон распределения напряжений смятия по цилиндрической поверхности контакта болта и детали (рис. 1.22) трудно установить точно.

(1.21), где i - число плоскостей среза (на рис. 1.21a, i = 2; при соединении только двух деталей - рис. 1.21, б i = 1). Закон распределения напряжений смятия по цилиндрической поверхности контакта болта и детали (рис. 1.22) трудно установить точно.

для крайней детали

для крайней детали

После приложения внешней нагрузки к затянутому соединении; болт дополнительно растянется на некоторую величину D, а деформация сжатия деталей уменьшится на ту же величину.

После приложения внешней нагрузки к затянутому соединении; болт дополнительно растянется на некоторую величину D, а деформация сжатия деталей уменьшится на ту же величину.![]() (1.23);

(1.23); (1.24)

(1.24)![]() (1.25)

(1.25)![]() (1.26)

(1.26)![]() (1.27)

(1.27)