Металлокерамические сплавы. Металлокерамические твердые сплавы и их применение

Более высокой твердостью и красностойкостью, чем наплавочные твердые сплавы, обладают сплавы второй группы - металло - керамические или порошковые твердые сплавы .

Производство изделий из этих сплавов: пластинок для режущего инструмента, фильер для волочения проволоки, коронок для буровых машин, волочильных досок для калибровки стали, цветных металлов и т.п., относится к области порошковой металлургии.

Особенностью этого производства является то, что детали точного химического состава и готовых размеров, т.е. не требующие дополнительной обработки, изготовляют путем смешения, прессовки и последующего спекания металлических порошков.

В частности, пластинки твердых режущих сплавов получают путем прессовки порошков карбидов вольфрама, карбидов титана и кобальта под давлением в 5-7 тыс. атм в специальных стальных пресс-формах.

В процессе последующего спекания при температуре 1400-1600° эти пластинки приобретают необходимую прочность.

Исходными продуктами для получения металлокерамических твердых сплавов являются вольфрамовый ангидрид (WO 3 ), сажа, двуокись титана (TO 2) и окись кобальта (СO 3 О 4 ).

В процессе производства получаются порошки карбидов вольфрама и титана и порошок кобальта, подвергаемые в дальнейшем смешению, прессованию и спеканию.

Общая схема изготовления металлокерамических твердых сплавов представлена на рис. 78.

Пластинки твердых сплавов обладают твердостью 85Rа и более и красностойкостью до 1200°.

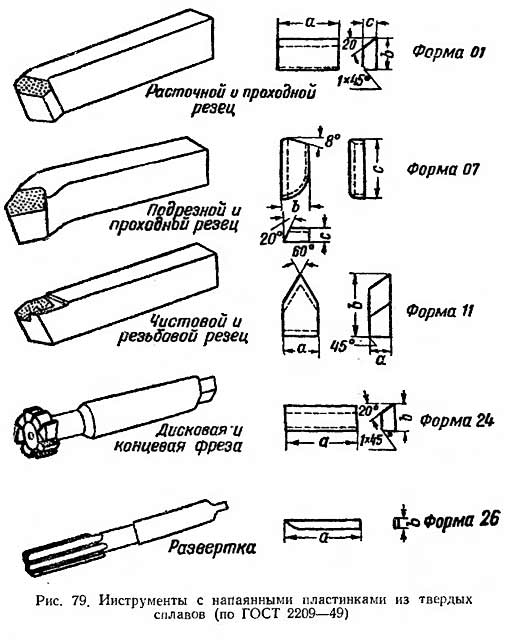

Они припаиваются к державке, изготовленной из углеродистой стали, и после заточки на специальных наждачных кругах применяются в качестве режущего инструмента.

Виды некоторых инструментов с напаянными пластинками и разные фасонные изделия из твердых сплавов представлены

на рис. 79 и 80.

Металлокерамические твердые сплавы являются наиболее высококачественным материалом для изготовления режущего инструмента в настоящее время. Современное скоростное резание металлов основано на применении этих сплавов.

При обработке металлов резанием осваиваются в настоящее время и минералокерамические сплавы, т.е. пластинки из корунда, алунда и других минеральных соединений после прессовки и обжига.

При чистовой обработке стали скорость резания при применении твердых сплавов доходит до 2000 м/мин.

Применение металлокерамических твердых сплавов приведено в табл. 13. Применение этих пластинок в отдельных случаях обеспечивает высокую производительность.

Таблица 13

Получают методами порошковой металлургии. Состоят из карбидов тугоплавких металлов WC, TiC, ТаС, соединенных кобальтовй связкой. Обладают высокой твердостью, но хрупкие и дорогостоящие. Скорость резания в 5-8 раз выше, чем у быстрорежущих сталей.

Делятся на три группы:

1) вольфрамовые (ВК3…ВК10, ВК15, ВК20, ВК25); ВК3- 3% кобальта, остальное карбиды вольфрама. Теплостойкость 800 0 .

Чем больше кобальта, тем выше прочность, но ниже твердость.

2) титано-вольфрамовые (Т30К4, Т15К6, Т5К10, Т5К12); Т30К4 – кобальта 4%, карбиды титана -30%, остально- каобиды вольфрама. Теплостойкость 900 0 .

3) титано-тантало-вольфрамовые (ТТ7К12, ТТ8К6, ТТ20К9). ТТ7К12- кобальта 12%, сумма карбидов титана и тантала -7%, остальное –карбиды вольфрама.

Их теплостойкость достигает 1000-1100 0 С.

Из твердых сплавов изготавливают пластинки (режущую часть), которые припаивают к инструменту, изготовленному из стали.

Стали для измерительного инструмента

Требования: высокая твердость, износостойкость, постоянство размеров. Применяют стали Х(ШХ15), ХВГ. Для них- обязательна обработка холодом и длительный (до 60 час) отпуск при 120-140 0 С.

Штамповые стали

А. Для холодного деформирования: это штампы, пуансоны, накатные плашки и др. Должны обладать высокой твердостью, прочностью, износостойкостью, вязкостью. При скоростном деформировании могут нагреваться до 200-350 0 С. Применяют стали Х12Ф, Х12М, Х6ВФ, 6Х6В3МФС. После закалки делают средний отпуск 500 0 С.

Б. Для горячего деформирования и пресс-форм литья под давлением.

Требования: прочность, вязкость, разгаростойкость, окалиностойкость, износостойкость, теплопроводность. Широко применяют Стали 5ХНМ, 5ХНВ для молотовых штампов. После закалки с 840-860 делают отпуск при 580 0 С. Сохраняют высокие свойства при нагреве до 500-520 0 С. Прессформы для машин литья под давлением делают из сталей 4Х5В2ФС – для литья Al, Mg, Zn сплавов; 3Х2В8Ф – для литья медных сплавов. Закалка с 1100 0 С в масло, отпуск при 650 0 С.

Алюминиевые сплавы.

Алюминий и сплавы на его основе имеют широкое применение в машиностроении благодаря комплексу ценных физикохимических свойств: малой плотности, высокой тепло, электропроводности, пластичности, коррозионной стойкости.

Чистый алюминий серебристобелый металл с температурой плавления 660 0 С, плотностью 2710 кг/м 3 , имеет кристаллическую решетку ГЦК, полиморфных превращений не претерпевает. Высокая коррозионная стойкость алюминия обусловлена образованием на поверхности тонкой и плотной пленки окиси. Механическая прочность чистого алюминия невелика (80100 МПа), поэтому он применяется в виде токоведущих изделий (провода, шины), конденсаторной и пищевой фольги, покрытий для зеркал, рефлекторов и др.

Основными примесями, попадающими в алюминий при его производстве, являются кремний и железо, но могут содержаться также медь, цинк, титан и др. Железо присутствует в структуре алюминия в форме химического соединения FeAl 3 , кремний соединений не образует, а его кристаллы имеют игольчатую форму.

Эти примеси ухудшают пластичность алюминия и часто нежелательны в сплавах. Относительное удлинение для алюминия, содержащего 0,005% примесей составляет 45%, при содержании примесей 1%-=25%.

Для повышения прочностных свойств в алюминий вводят легирующие элементы, наиболее распространенными из которых являются медь, цинк, кремний, магний, марганец, литий.

По технологическим свойствам и способам получения изделий алюминииевые сплавы подразделяются на три группы:

деформируемые сплавы, не упрочняемые термической обработкой:

деформируемые сплавы, упрочняемые термической обработкой;

литейные сплавы.

Принцип маркировки алюминиевых сплавов . В начале указывается тип сплава: Д – сплавы типа дюралюминов; А – технический алюминий; АК – ковкие алюминиевые сплавы; В – высокопрочные сплавы; АЛ – литейные сплавы.

Далее указывается условный номер сплава. За условным номером следует обозначение, характеризующее состояние сплава: М – мягкий (отожженный); Т – термически обработанный (закалка плюс старение); Н – нагартованный; П – полунагартованный

Методами порошковой металлургии изготовляют спеченные алюминиевые сплавы (САС) испеченные алюминиевые порошковые сплавы (САП).

Деформируемые сплавы, не упрочняемые термической обработкой.

Прочность алюминия можно повысить легированием. В сплавы, не упрочняемые термической обработкой, вводят марганец или магний. Атомы этих элементов существенно повышают его прочность, снижая пластичность. Обозначаются сплавы: с марганцем – АМц, с магнием – АМг; после обозначения элемента указывается его содержание (АМг3).

Магний действует только как упрочнитель, марганец упрочняет и повышает коррозионную стойкость.

Прочность сплавов повышается только в результате деформации в холодном состоянии. Чем больше степень деформации, тем значительнее растет прочность и снижается пластичность. В зависимости от степени упрочнения различают сплавы нагартованные и полунагартованные (АМг3П).

Эти сплавы применяют для изготовления различных сварных емкостей для горючего, азотной и других кислот, мало- и средненагруженных конструкций.

Деформируемые сплавы, упрочняемые термической обработкой.

К таким сплавам относятся дюралюмины (сложные сплавы систем алюминий – медь –магний или алюминий – медь – магний – цинк). Они имеют пониженную коррозионную стойкость, для повышения которой вводится марганец.

Дюралюмины обычно подвергаются закалке с температуры 500 o С и естественному старению, которому предшествует двух-, трехчасовой инкубационный период. Максимальная прочность достигается через 4…5 суток.

Широкое применение дюралюмины находят в авиастроении, автомобилестроении, строительстве.

Высокопрочными стареющими сплавами являются сплавы, которые кроме меди и магния содержат цинк. Сплавы В95, В96 имеют предел прочности около 650 МПа. Основной потребитель – авиастроение (обшивка, стрингеры, лонжероны).

Ковочные алюминиевые сплавы АК:, АК8 применяются для изготовления поковок. Поковки изготавливаются при температуре 380…450 o С, подвергаются закалке от температуры 500…560 o С и старению при 150…165 o С в течение 6…15 часов.

В состав алюминиевых сплавов дополнительно вводят никель, железо, титан, которые повышают температуру рекристаллизации и жаропрочность до 300 o С.

Изготавливают поршни, лопатки и диски осевых компрессоров, турбореактивных двигателей.

Cтраница 1

Металлокерамические сплавы применяют также для изготовления буров, волочильных фильер, штампов, прессформ и других инструментов и деталей машин.

Металлокерамические сплавы применяют также для изготовления волочильных фильер, штампов, прессформ, матриц при прессовании и других инструментов.

Металлокерамические сплавы значительно превосходят быстрорежущие и другие инструментальные стали по твердости (HRC 70 - 80, см, рис. 147), износостойкости, а также по теплопрочности (900 - 1000 С), но уступают сталям по прочности на изгиб и являются хрупкими. Структура сплавов состоит из частиц очень твердых и тугоплавких карбидов WC, TiC, TaC, равномерно распределенных в мягкой эвтектике на основе кобальта. С увеличением содержания кобальта снижаются твердость и износостойкость, но повышается прочность сплавов.

Металлокерамические сплавы получают методами порошковой металлургии. Карбиды и кобальт размалывают до порошкообразного состояния, составляют смесь, тщательно перемешивают, прессуют в прессфор-мах и спекают при 1400 - 1500 С. Полученные пластинки шлифуют и припаивают к державкам инструментов или крепят механическим способом.

Металлокерамические сплавы хорошо зарекомендовали себя для деталей электротехнического назначения типа щеток электрических машин и различных контактов. Щетки электромашин должны обладать высокими электропроводимостью и износостойкостью. Медь имеет хорошую электропроводимость, но плохо сопротивляется истиранию.

Металлокерамические сплавы выпускаются в виде пластинок различных форм и размеров.

Металлокерамические сплавы, кроме режущих инструментов, применяют также для производства буров, волочильных фильер.

Металлокерамические сплавы обладают высокой твердостью, теплостойкостью и износостойкостью благодаря присутствию металлов, образующих высокотвердые химические соединения с углеродом - карбиды (вольфрам, титан, тантал), а также кобальта, играющего роль связывающего элемента. По содержанию этих составляющих твердые сплавы делятся на вольфрамовые, титановоль-фрамовые и титанотанталовольфрамовые.

Металлокерамические сплавы, получаемые методом спекания, представляют собой карбиды тугоплавких металлов (вольфрама, титана, молибдена, тантала, ниобия, ванадия и Др.

Металлокерамические сплавы маркируются буквами ВК или ТК. Буква К и цифра показывают количество кобальта в процентах, буква В - карбид вольфрама, буква Т - карбид титана.

Металлокерамические сплавы отличаются высокой твердостью и износоустойчивостью. Обработка инструментом с пластинками из твердых сплавов обеспечивает высокую чистоту механической обработки и большую точность размеров.

Металлокерамические сплавы, например, занимающие область III С, будут мало изнашиваться, если деталь работает в условиях I А.

Металлокерамические сплавы изготовляют из мелких порошков карбида вольфрама и карбида титана, смешанных с порошком кобальта, который является связующим металлом. Эти сплавы обладают более высокой твердостью, чем литые твердые сплавы.

Металлокерамические сплавы обычно используются для оснащения режущего инструмента, так как они обладают наиболее высокой твердостью и большой стойкостью на износ даже при температуре светло-красного каления.

В настоящее время для производства режущих инструментов широко используются твердые сплавы. Они состоят из карбидов вольфрама, титана, тантала, сцементированных небольшим количеством кобальта. Карбиды вольфрама, титана и тантала обладают высокой твердостью, износостойкостью и теплостойкостью. Инструменты, оснащенные твердым сплавом, хорошо сопротивляются истиранию сходящей стружкой и материалом заготовки и не теряют своих -режущих свойств при температуре нагрева до 750--1100* С.

Недостатком твердых сплавов, по сравнению с быстрорежущей сталью, является их повышенная хрупкость, которая возрастает с уменьшением содержания кобальта в сплаве. Скорости резания инструментами, оснащенными твердыми сплавами, в 3--4 раза превосходят скорости резания инструментами из быстрорежущей стали. Твердосплавные инструменты пригодны для обработки закаленных сталей и таких неметаллических материалов, как стекло, фарфор и т. п.

Производство металлокерамических твердых сплавов относится к области порошковой металлургии. Порошки карбидов смешиваются с порошком кобальта. Из этой смеси прессуются изделия требуемой формы и затем подвергаются спеканию при температуре, близкой к температуре плавления кобальта. Таким путем изготовляются пластинки твердого сплава различных размеров и форм, которыми оснащаются резцы, фрезы, сверла, зенкеры, развертки и др.

Пластинки твердого сплава крепятся к державке или корпусу напайкой или механически при помощи винтов и прижимов. Наряду с этим в машиностроительной промышленности применяются мелкоразмерные, монолитные твердосплавные инструменты, состоящие из твердых сплавов. Они изготовляются из пластифицированных заготовок. В качестве пластификатора в порошок твердого сплава вводят парафин до 7--9%. Из пластифицированных сплавов прессуются простые по форме заготовки, которые легко обрабатываются обычным режущим инструментом. После механической обработки заготовки спекаются, а затем шлифуются и затачиваются.

Из пластифицированного сплава заготовки монолитных инструментов могут быть получены путем мундштучного прессования. В этом случае спрессованные твердосплавные брикеты помещаготся в специальный контейнер с твердосплавным профилированным мундштуком. При продавливании через отверстие мундштука изделие принимает требуемую форму и подвергается спеканию. По такой технологии изготовляются мелкие сверла, зенкеры, развертки и т. п.

Монолитный твердосплавный инструмент может также изготовляться из окончательно спеченных твердосплавных цилиндрических заготовок с последующим вышлифовыванием профиля алмазными кругами.

В зависимости от химического состава металлокерамические твердые сплавы, применяемые для производства режущего инструмента, разделяются на три основные группы.

Сплавы первой группы изготовляются на основе карбидов вольфрама и кобальта. Они носят название вольфрамо-кобальтовых. Это сплавы группы ВК. Ко второй группе относятся сплавы, получаемые на основе карбидов вольфрама и титана и связующего металла кобальта. Это двухкарбидные титановольфрамокобальтовые сплавы группы ТК

Третья группа сплавов состоит из карбидов вольфрама, титана, тантала и кобальта. Это трехкарбидпые титанотанталовольфрамокобальтовые сплавы группы ТТК.

К однокарбидиым сплавам группы ВК относятся сплавы: ВК2, ВКЗ, ВК4, ВК6, ВК8, ВК10, ВК15. Эти сплавы состоят из зерен карбида вольфрама, сцементированных кобальтом. В марке сплавов цифра показывает процентное содержание кобальта. Например, сплав ВК8 содержит в своем составе 92% карбида вольфрама и 8% кобальта.

При выборе марки твердого сплава учитывают содержание кобальта, которое предопределяет его прочность. Из сплавов группы ВК сплавы ВК15, ВК10, ВК8 являются наиболее вязкими и прочными, хорошо противостоят ударам и вибрациям, а сплавы ВК2, ВК3 обладают наиболее высокой износостойкостью и твердостью при малой вязкости, слабо сопротивляются ударам и вибрациям. Сплав ВК8 применяется для черновой обработки при неравномерном сечении среза и прерывистом резании, а сплав ВК2 -- для чистовой отделочной обработки при непрерывном резании с равномерным сечением среза. Для получистовых работ и черновой обработки с относительно равномерным сечением срезаемого слоя применяются сплавы ВК4, ВК6. Сплавы ВК10 и ВК15 находят применение при обработке резанием специальных труднообрабатываемых сталей.

Режущие свойства и качество твердосплавного инструмента определяются не только химическим составом сплава, но и его структурой, т. е. величиной зерна. С увеличением размера зерен карбида вольфрама прочность сплава возрастает, а износостойкость уменьшается и наоборот.

В зависимости от размеров зерен карбидной фазы сплавы могут быть мелкозернистые, у которых не менее 50% зерен карбидных фаз имеет размер порядка 1 мкм, среднезернистые -- с величиной зерна 1--2 мкм к крупнозернистые, у которых размер зерен колеблется от 2 до 5 мкм.

Для обозначения мелкозернистой структуры в конце марки сплава ставится буква М, а для крупнозернистой структуры -- буква В.

Твердосплавные пластинки одного и того же химического состава, в зависимости от технологии их изготовления, могут иметь различную структуру. Например, вольфрамокобальтовый сплав ВК6, состоящий из 94% карбида вольфрама и 6 % кобальта, изготовляется трех модификаций: со среднезернистой структурой -- ВК6, с мелкозернистой структурой -- ВК6М и крупнозернис¬той структурой -- ВК6В.

Крупнозернистые сплавы, в частности сплав ВК8В, применяют при резании с ударами для черновой обработки жаропрочных и нержавеющих сталей с большими сечениями среза. Мелкозернистые сплавы, такие как сплав ВК6М, используют для чистовой обработки при тонких сечениях среза стальных, чугунных, пластмассовых и других деталей. Из пластифицированных заготовок мелкозернистых сплавов ВК6М, ВК10М, ВК15М получают цельные инструменты. Крупнозернистые сплавы ВК4В, ВК8В, более прочные, чем обычные сплавы, применяют при обработке труднообрабатываемых сталей и сплавов.

При обработке сталей инструментами, оснащенными вольфрамокобальтовыми сплавами, в особенности при повышенных скоростях резания, происходит быстрое образование лунки на передней поверхности, приводящее к выкрашиванию режущей кромки и сравнительно быстрому износу инструмента. Для обработки стальных заготовок применяют более износостойкие твердые сплавы группы ТК. Сплавы группы ТК (Т30К4, Т15К6, Т14К8, Т5К10, Т5К12Б) состоят из зерен твердого раствора карбида вольфрама в карбиде титана и избыточных зерен карбида вольфрама, сцементированных кобальтом. В марке сплава цифра после буквы К показывает процентное содержание кобальта, а после буквы Т -- процентное содержание карбидов титана. Так, сплав Т30К4 содержит 4% кобальта, 30% карбидов титана и остальное -- карбиды вольфрама. Буква В в конце марки обозначает, что сплав имеет крупнозернистую структуру. Сплавы Т5К12В и Т5К10 являются наиболее вязкими и прочными и наименее красностойкими. Поэтому сплав Т5К12В рекомендуется применять при работе с ударными нагрузками для обтачивания стальных поковок и отливок по корке, а сплав Т5К10-- для чернового точения при неравномерном сечении среза и прерывистом резании. Сплав Т30К4, содержащий большой процент карбидов титана, характеризуется высокой красностойкостью и износостойкостью, но является наименее прочным и вязким. Поэтому его применяют для чистового точения при непрерывном резании с малыми сечениями среза. Для обработки сталей наиболее применим сплав Т15К6, сочетающий достаточно высокую красностойкость и износостойкость с удовлетворительной прочностью. Сплавы группы ТТК состоят из зерен твердого раствора карбида титана, карбида тантала, карбида вольфрама и избыточных зерен карбида вольфрама, сцементированных кобальтом.

К сплавам группы ТТК относятся ТТ7К12, ТТ10К8Б. Сплав ТТ7К12 содержит 12% кобальта, 3% карбида тантала, 4% карбида титана и 81% карбида вольфрама. Введение в состав сплава карбидов тантала значительно повышает его прочность, но снижает красностойкость. Сплав ТТ7К12 рекомендуется для тяжелых условий при обточке по корке и работе с ударами, а также для обработки специальных легированных сталей. С целью экономии дефицитного вольфрама разрабатываются безвольфрамовые металлокерамические твердые сплавы на основе карбидов, а также карбидонитридов переходных металлов, в первую очередь, титана, ванадия, ниобия, тантала. Эти сплавы изготовляются на никелемолибденовой связке. Полученные твердые сплавы на основе карбидов титана с содержанием 12--19% никеле-молибденовой связки по своим характеристикам примерно равноценны стандартным сплавам группы ТК.

Одним из путей повышения эксплуатационных характеристик стандартных твердых сплавов группы ВК является нанесение покрытий из карбида титана на режущую часть. В этом случае на неперетачиваемые пластины из твердых сплавов наносится слой покрытия толщиной 0,005--0,02 мм. В результате поверхностный слой получает высокую твердость и повышенную износостойкость, что приводит к значительному росту стойкости инструмента.