Разрывное усилие 800 н сколько кг. Большая энциклопедия нефти и газа

1. Расчет разрывного усилия в канате

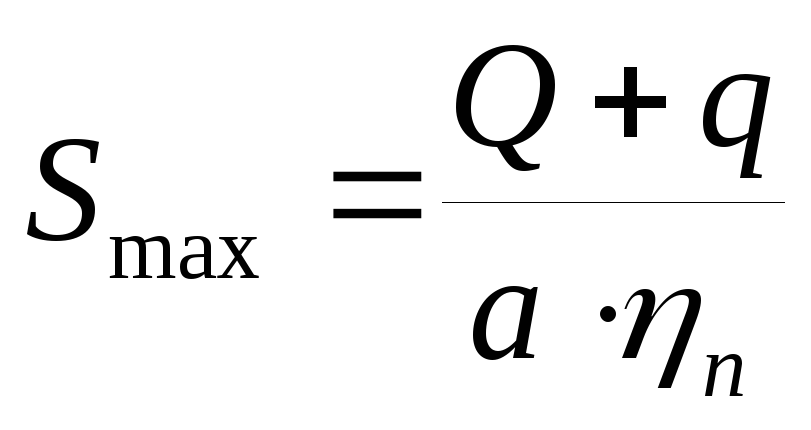

где S max – максимальное натяжение каната, кг;

n k – коэффициент запаса прочности каната

в зависимости от режима работы механизма

,

(3.2)

,

(3.2)

- кратность

полиспаста в зависимости

- кратность

полиспаста в зависимости

от грузоподъемности крана (рис. 2);

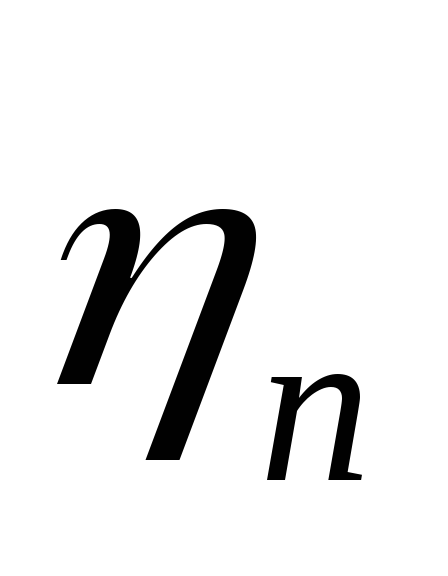

- КПД полиспаста

в зависимости от

- КПД полиспаста

в зависимости от

его кратности (рис. 2).

По разрывному усилию выбирается марка и диаметр каната d к, мм (табл. 2).

2. Расчет диаметров блоков и барабана

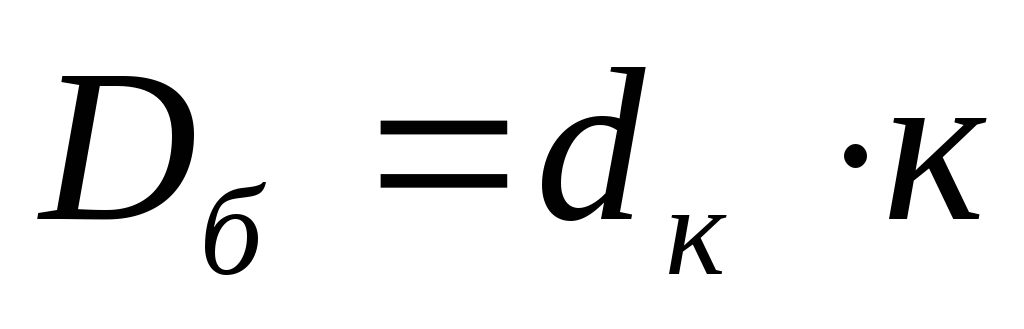

,

(3.3)

,

(3.3)

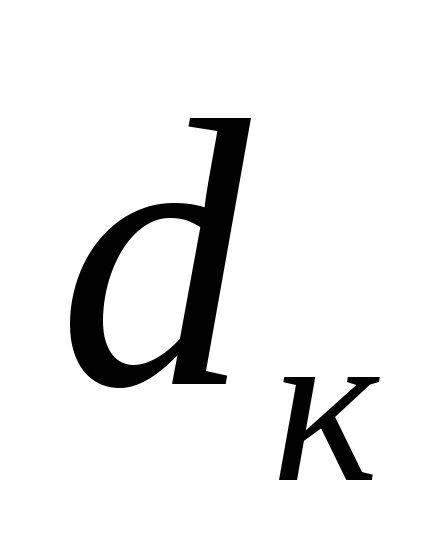

где

-диаметр

каната, мм;

-диаметр

каната, мм;

к – коэффициент жесткости каната в зависимости

от режима работы механизма (табл.1).

Полученный размер округляем до кратного 10.

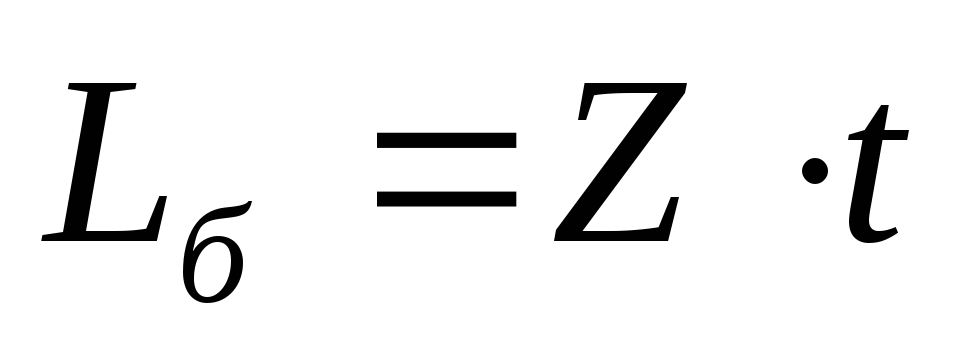

3. Расчет длины барабана

,

(3.4)

,

(3.4)

где Z – количество витков каната на барабане, шт.;

t = 1,1∙d к – шаг витков каната, мм.

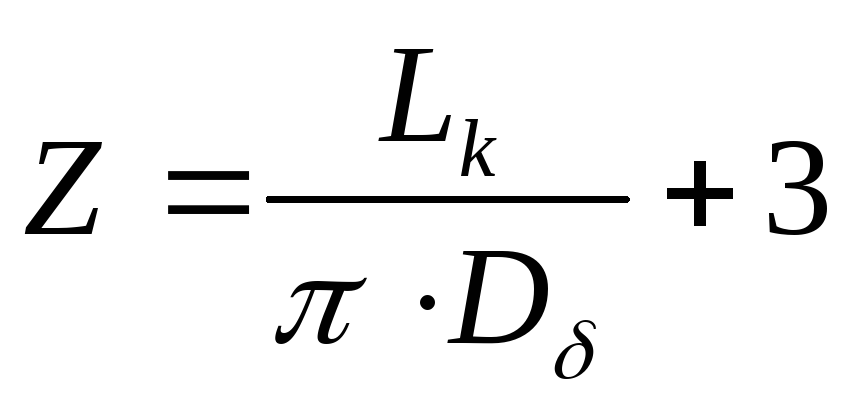

,

(3.5)

,

(3.5)

где L k – длина каната в зависимости от кратности

полиспаста α и высоты подъема груза Н, м.

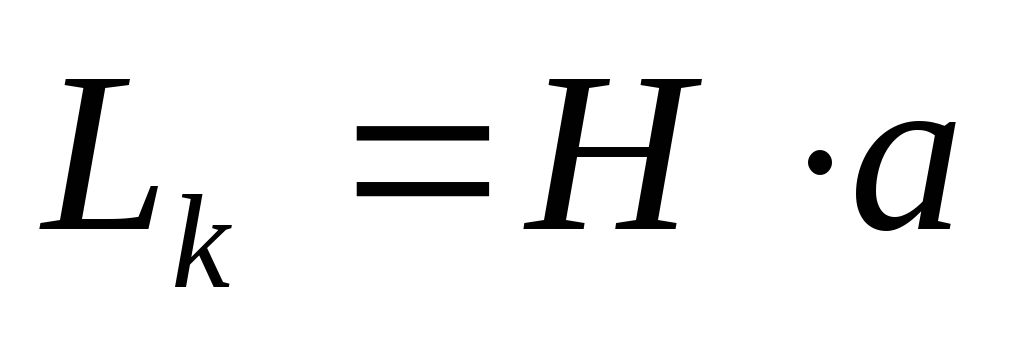

,

(3.6)

,

(3.6)

D б – длина барабана, м.

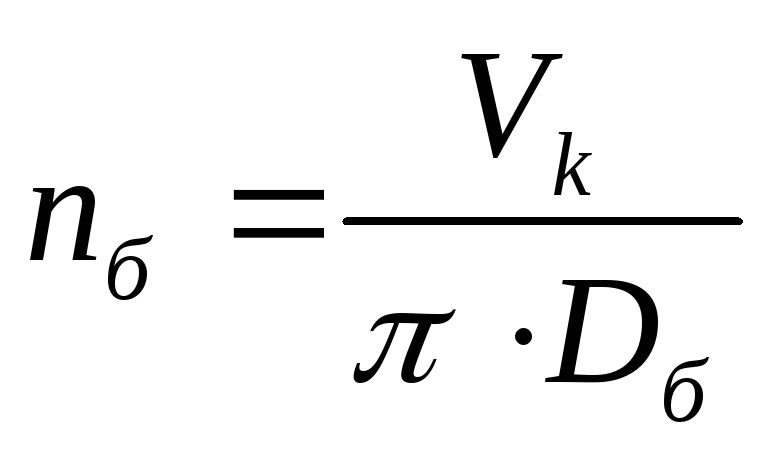

4. Расчет частоты вращения вала барабана

,

(3.7)

,

(3.7)

где V k

= V г ∙ - скорость навивки каната на барабан,

м/мин.;

- скорость навивки каната на барабан,

м/мин.;

V г – скорость подъема груза, м/мин.;

- кратность полиспаста;

- кратность полиспаста;

D б – диаметр барабана, м.

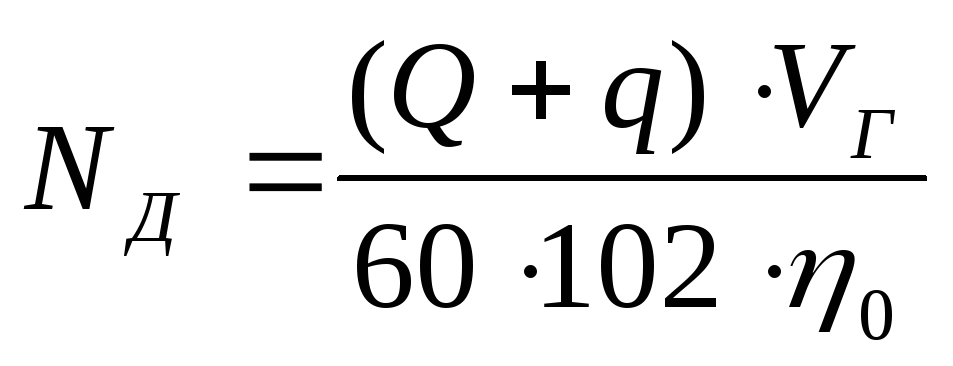

5. Расчет мощности эл/двигателя лебедки

,

(3.8)

,

(3.8)

где Q – грузоподъемность крана, кг;

q = 0,01 Q – вес крюковой подвески, кг;

V Г – скорость подъема груза, м/мин.

=0,8 – общий КПД лебедки.

=0,8 – общий КПД лебедки.

По расчетному значению мощности выбирается эл/двигатель в зависимости от ПВ % (табл. 3).

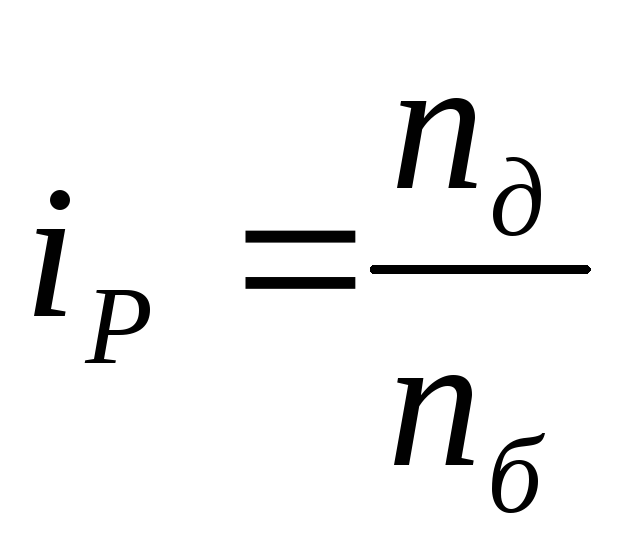

6. Расчет передаточного отношения редуктора

,

(3.9)

,

(3.9)

где

- частота вращения вала эл/двигателя,

об/мин.;

- частота вращения вала эл/двигателя,

об/мин.;

-

частота вращения вала барабана, об/мин.

-

частота вращения вала барабана, об/мин.

По передаточному отношению редуктора i Р, мощности эл/двигателя N д и диаметру вала эл/двигателя d э/д выбирается стандартный цилиндрический двухступенчатый редуктор типа Ц2У (табл. 4)

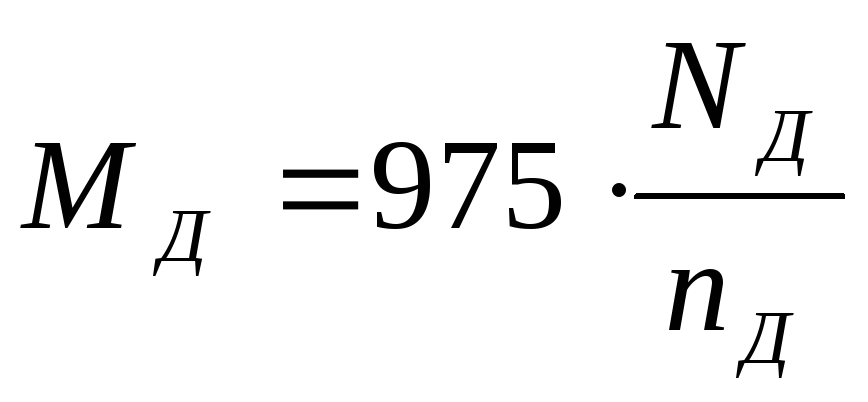

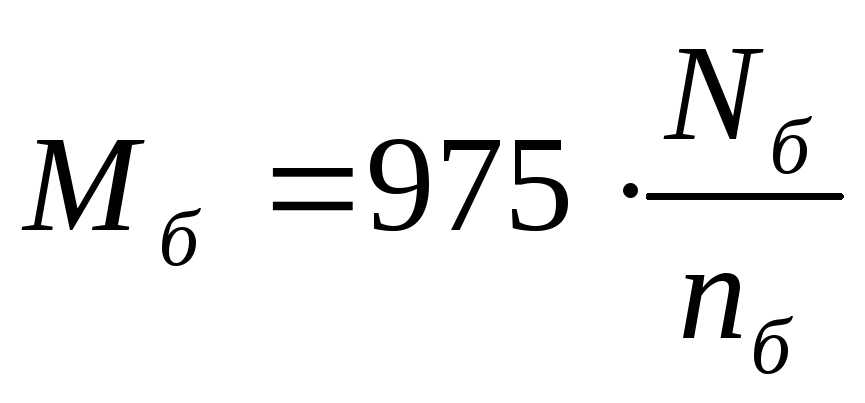

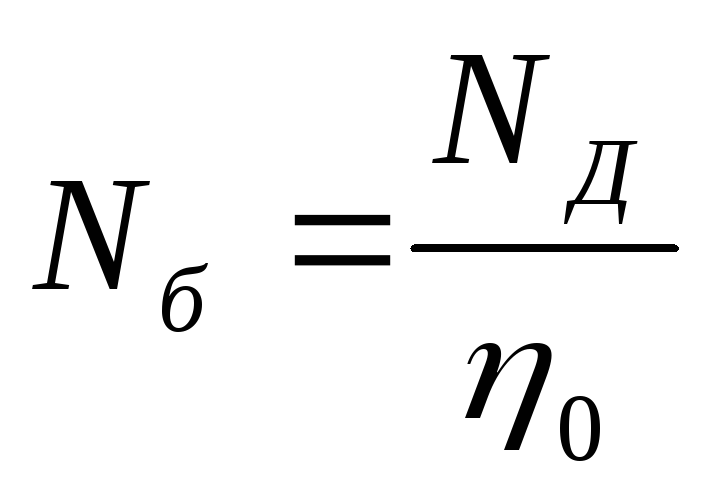

7. Расчет крутящих моментов на валах э/двигателя и барабана

,

(3.10)

,

(3.10)

,

(3.11)

,

(3.11)

где N Д – мощность э/двигателя, кВт;

- мощность на валу барабана, кВт;

- мощность на валу барабана, кВт;

=0,8

– общий КПД лебедки;

=0,8

– общий КПД лебедки;

n д – частота вращения вала двигателя, об/мин.;

n б – частота вращения валов барабанов, об/мин.

По крутящим моментам и конструктивным размерам валов d э/д и d р выбираются муфты (табл. 5).

8. Расчет тормозного момента на 1-ом быстроходном валу редуктора

,

(3.12)

,

(3.12)

где М 1 – номинальный тормозной момент на 1-ом

валу редуктора, кг ·м;

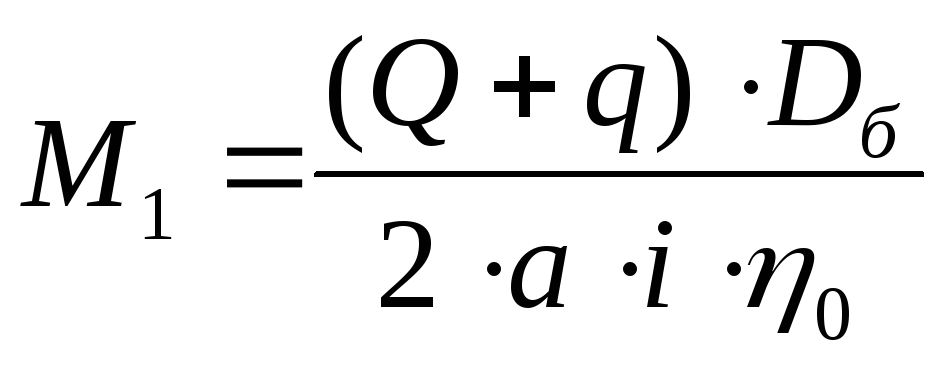

,

(3.13)

,

(3.13)

Q – грузоподъемность крана, кг;

q = 0,01Q – вес крюковой подвески, кг;

D б – диаметр барабана, м;

- кратность полиспаста;

- кратность полиспаста;

i Р – передаточное отношение редуктора;

= 0,8 – общий КПД лебедки;

= 0,8 – общий КПД лебедки;

n T – коэффициент запаса торможения (табл. 1).

По тормозному моменту М Т выбирается тормоз (табл. 6).

9. Оформление отчета

Отчет должен содержать следующие разделы:

Исходные данные для расчета по заданному варианту, включая рисунки и схемы.

Расчеты всех параметров лебедки по пунктам 1-8.

Сводная таблица результатов расчета.

Сводная таблица результатов расчета

Таблица 1. Режимы работы механизма

|

Режим работы механизма (РР) | |||

|

Продолжительность включений механизма ПВ% | |||

|

Коэффициент запаса прочности каната n к | |||

|

Коэффициент жесткости каната, к | |||

|

Коэффициент запаса торможения, n T |

Таблица 2. Стальные проволочные канаты марки

ЛК-Р-6х19+1 о.с.(ГОСТ 3070-74)

|

Диаметр каната |

Разрывное усилие каната |

||||

|

Предел прочности проволок при растяжении [σ] р, кг/мм 2 |

|||||

Таблица 3. Электродвигатели крановые 3-х фазные

асинхронные с фазным ротором серии

MTF (ГОСТ 185-70)

|

Серия эл. двигателя |

Мощность на валу N Д, кВт при ПВ % |

Частота вращения вала n д,об/мин |

Диаметр цапфы выходного вала |

||

Таблица 4. Редукторы цилиндрические двухступенчатые

типа Ц2У (ГОСТ 20758-75)

|

Типоразмер |

Передаточное отношение i |

Номинальный крутящий момент на тихоходном валу М Т, кг∙м |

Диаметр цапфы быстроходного вала |

|

8; 10; 12,5; 16 | |||

|

8; 10; 12,5; 16 | |||

|

18; 20; 22,4; 25 | |||

|

28; 31,5; 35,5; 40 | |||

|

28; 31,5; 35,5; 40 |

Таблица 5. Муфты универсальные фланцевые

втулочно-пальцевые типа МУВП

(ГОСТ 21424-75)

|

Типоразмер |

Диаметры посадочных отверстий d, мм |

Номинальный передающий крутящий момент М, кг∙м |

|

80, 90, 100, 110 |

Таблица 6. Тормоза колодочные с

электромагнитными толкателями

переменного тока типа ТКТ

(ГОСТ 17412-72)

|

Типоразмер |

Тормозной момент M T , кг∙м при ПВ% |

Диаметр тормозного шкива D ш, мм |

||

Список литературы

Бакшеев В.Н. Методические указания по теме №3 «Изучение устройства и общий расчет грузовой лебедки стрелового крана». - Тюмень, ТюмГАСУ, 2012. – 25 с.

Бакшеев В.Н. «Строительные машины».Учебник

для строительных вузов. – Тюмень: Издательство

«Вектор Бук», 2003. - 360 с.

Таблица 7

Исходные данные для расчетов по вариантам

|

№ варианта |

Режим работы |

|||

Cтраница 1

Разрывное усилие каната должно быть не менее величины, указанной в ГОСТ. Его определяют как суммарное усилие всех проволок или, если это оговорено в заказе, - по действительному (агрегатному) разрывному усилию каната. Требование поставки каната по гарантированному разрывному усилию каната рекомендуют предъявлять к канатам из семи проволок.

Разрывное усилие каната в целом выбирается для расчета также из таблиц соответствующего стандарта в зависимости от диаметра каната.

Разрывное усилие каната принимают по ГОСТам, а для имеющихся на складе канатов - по сертификату.

Разрывное усилие каната должно быть не менее величины, указанной в соответствующем ГОСТе и оговоренной в заказе. За разрывное усилие каната принимается суммарное разрывное усилие всех его проволок или по особому требованию заказчика действительное (агрегатное) разрывное усилие каната. Действительное разрывное усилие каната определяется испытанием образца на разрыв.

Разрывное усилие каната зависит от его диаметра и прочности отдельных проволок, которая определяется маркой металла, из которого они изготовлены. При выполнении монтажных работ разрешается нагружать канаты таким усилием, которое в несколько раз меньше разрывного усилия. Определяют разрывное усилие Р каната по формуле Pk-Q, где k - коэффициент запаса прочности; Q - требуемое усилие.

Разрывное усилие каната зависит от его диаметра и прочности отдельных проволок. Прочность проволок определяется маркой металла, из которого они изготовлены. При выполнении монтажных работ разрешается нагружать канаты усилием, в несколько раз меньшим разрывного усилия. Определяют разрывное усилие Р каната по формуле PkQ, где & - коэффициент запаса прочности; Q - номинальная нагрузка.

Разрывное усилие каната в целом указывается в сертификате, а при отсутствии сертификата определяется лабораторным испытанием. Стальной канат бракуется, если на длине одного шага свивки оборвано более 10 % проволок, а при наличии поверхностной коррозии проволок допустимое число обрывов уменьшается. Пряди каната не должны иметь заломов и выпучиваний.

Разрывное усилие каната зависит от прочности проволок, составляющих его.

Разрывное усилие каната в целом проверяют на разрывной машине с максимальным усилием по соответствующей шкале машины, не превышающим предполагаемое разрывное усилие каната более чем в 5 раз. Рекомендуется, чтобы расстояние между зажимами было не менее 50 диаметров каната, но не менее 300 мм. Если при испытании образца разрыв его произошел ближе 50 мм от места закрепления и разрывное усилие соответствует требованиям стандарта, то испытание признают действительным, в противном случае повторяют испытание.

Разрывное усилие каната в целом по табл. 1, ближайшее к расчетному при пределе прочности проволок 1700 Н / мм2, оказывается равным 197 000 Н; ему соответствует диаметр 20 мм.

Разрывное усилие каната в целом принимают на монтаже по заводскому сертификату (паспорту), а при проектировании - по ГОСТу. В сертификате указываются следующие данные: наименование или товарный знак завода-изготовителя; наименование организации, в систему которой входит завод-изготовитель; диаметр каната; тип каната; вид покрытия проволоки; вид и род свивки; направления свивки для многопрядного каната; направления свивки отдельных слоев пряди; длина каната; масса каната брутто; условное обозначение каната; результаты механических испытаний (марка); расчетный предел прочности проволоки; суммарное разрывное усилие всех проволок в канате; разрывное усилие каната в целом; номер стандарта.

Разрывное усилие каната определяют на монтаже по заводскому сертификату (паспорту), а при проектировании - по ГОСТу. В сертификате указывают следующие данные: наименование или товарный знак предприятия-изготовителя; наименование организации, в систему которой входит предприятие-изготовитель; номер каната в системе нумерации предприятия; назначение каната; номер сортаментного стандарта; номинальный диаметр каната; вид покрытия проволоки; направление свивки каната и сочетание направлений свивки его элементов; способ свивки каната; степень крутимости каната; длину каната; массу каната брутто; результаты механических испытаний (к данным механических испытаний относят: маркировочную группу каната по временному сопротивлению разрыву; марку каната, суммарное разрывное усилие всех проволок в канате или разрывное усилие каната в целом); материал сердечника, дополнительные сведения о канате и дату изготовления каната. Предприятие-изготовитель должно прилагать к сертификату анкету о сроках службы и условиях эксплуатации каната. По окончании эксплуатации каната потребитель обязан заполнить анкету и направить ее предприятию-изготовителю.

На кранах в качестве грузовых, стреловых, несущих, тяговых применяют стальные канаты, их же используют и как стропы - основные съемные грузозахватные приспособления, применяемые в мелиоративных организациях.

Стальные канаты, поступающие с заводов-изготовителей в организацию, должны иметь сертификат (свидетельство) или копию сертификата о том, что они прошли испытания. Если канаты не снабжены сертификатом об испытании, их не эксплуатируют до тех пор, пока не подвергнут испытанию в соответствии с требованиями стандарта (ГОСТ 3241-66 «Канаты стальные. Технические требования»).

Изготовлять съемные грузозахватные приспособления или тару в мелиоративных организациях необходимо централизованно, по нормативам, технологическим картам и чертежам. Все они должны снабжаться клеймом или металлической биркой, на которой, указываются номер приспособления, его грузоподъемность и даты испытаний. При этом грузоподъемность стропов общего назначения указывается при угле между ветвями 90°, а стропов целевого назначения - при угле между ветвями, принятом при расчете.

Если съемные грузозахватные приспособления изготовляют для других (сторонних) организаций, то, кроме клейма или бирки, их в обязательном порядке снабжают паспортом.

Особое внимание следует уделять креплению канатов на грузоподъемной машине. Некачественное, с нарушением правил, крепление каната может стать причиной несчастного случая.

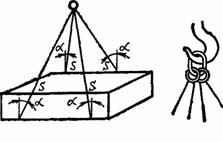

Крепление каната, его расположение на кране должны исключать спадание с барабанов и блоков или перетирание при соприкосновении с другими канатами или частями машины. Канаты, как правило, крепят с помощью петли, которую делают на конце каната. Указанную петлю каната, а также петлю стропы, сопряженную с кольцами, крюками выполняют с обязательным применением коуша. Обычно канат крепят путем заплетки свободного его конца или постановки зажимов (рис. 11).

Число проколов каната каждой прядью в зависимости от его диаметра должно быть не менее следующих:

Диаметр каната, мм Число проколов

До 15.……………………..........................4

15-28……………………….........................5

28-60……………………......................... 6

Последний прокол прядью производится только половинным числом ее проволок.

Число зажимов должно быть не менее трех. Зажимы нельзя устанавливать горячим (кузнечным) способом.

Рис. 11. Способы заделки концов канатов и строп:

а

- заплеткой; б

- клиновыми зажимами; в

- обжатием; г -

коуш.

Зажимы один от другого располагают на расстоянии, равном не менее шести диаметрам каната, такой же длины должен быть свободный конец, каната от последнего зажима.

Прикрепление конца каната на, грузоподъемной машине может также производиться в стальной кованой, штампованной, литой конусной втулке клином или путем заливки легкоплавким сплавом. Не допускается применять сварные втулки. Корпуса, втулки и клинья должны быть без острых кромок, о которые может перетираться канат.

Расчет канатов. При проектировании и перед установкой на грузоподъемную машину стальные проволочные канаты, применяемые в качестве грузовых, стреловых, вантовых, несущих и тяговых, проверяют расчетом.

Расчет каната на прочность производится по формуле:

Р - разрывное усилие каната в целом, принимаемое по сертификату, а при проектировании - по данным государственного стандарта;

S - наибольшее натяжение ветви каната с учетом к. п. д. полиспаста (без учета динамических нагрузок);

к - коэффициент запаса прочности (табл. 7).

Когда в сертификате или в свидетельстве об испытании дано суммарное разрывное усилие, величину р определяют умножением суммарного разрывного усилия на 0,83 или на коэффициент, определенный по государственному стандарту для каната выбранной конструкции.

Расчет стропов из стальных канатов производят по формуле (1) с учетом числа ветвей канатов и угла наклона их к вертикали.

Для определения натяжения в ветви стропов груз подвешивают к крюку с помощью п ветвей стропового каната или цепи, наклоненных каждая под углом а к вертикали (рис. 12).

При известном весе груза С натяжение 5, возникающее в каждой ветви, определяют по формуле:

где: при а =0; 30; 45 град, коэффициент т соответственно равен 1; 1,15; 1,42.

Рис. 12. Схема подвешивания груза к крюку для определения натяжения в ветви стропов.

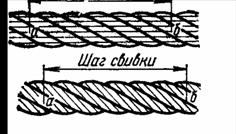

Рис. 13. Определение шага свивки.

Для стропов общего назначения, имеющих несколько ветвей, расчетный угол между ветвями принимают равным 90°. При расчете стропов, предназначенных для подъема определенного груза, берут фактический угол.

Стропы для подъема грузов с обвязкой или зацепкой крюками, кольцами или серьгами рассчитывают с коэффициентом запаса прочности канатов не менее 6.

Конструкция многоветьевых стропов должна быть такова, чтобы было обеспечено равномерное натяжение всех ветвей.

Браковка канатов. При техническом освидетельствовании грузоподъемных машин проверяют состояние канатов и их крепление. Если обнаружится неудовлетворительное состояние канатов, то производят их браковку.

Браковку стальных канатов производят по числу обрывов проволок на длине одного шага свивки. Канаты, изготовленные из проволок одинакового диаметра, бракуют по данным таблицы 8.

Шаг свивки каната определяют следующим образом. На поверхности какой-либо пряди (рис. 13) наносят метку (точка а), от которой отсчитывают вдоль центральной оси каната столько прядей, сколько их имеется в сечении каната (например, 6 в шестипрядном канате), и на следующей после отсчета пряди (в данном случае на седьмой) наносят вторую метку (точка б). Расстояние между метками (точками а и б) принимается за шаг свивки каната. На этом шаге подсчитывают число обрывов и сравнивают с данными таблицы 8.

У многопрядных канатов шаг свивки определяют по числу прядей в наружном слое.

Для удобства подсчета числа обрывов оборванные концы проволок заершивают и канат немного изгибают.

Канаты, изготовленные из проволок различного диаметра, конструкции 6Х 19=114 с одним органическим сердечником бракуют согласно данным второй графы таблицы 8. При этом число обрывов как норма браковки принимается условно: для тонкой проволоки 1, а для толстой 1,7. Например, если на длине одного шага свивки каната при первоначальном коэффициенте запаса прочности до 6 имеется шесть обрывов тонких проволок и пять обрывов толстых проволок, то условное число обрывов будет составлять 6Х 1+5Х 1,7=14,5, то есть более допустимого числа обрывов на участке наибольшего износа, указанного в таблице 8. Следовательно, канат бракуют.

Канат, конструкция которого не указана в таблице 8, бракуют по данным для каната, ближайшего по числу прядей и проволок в сечении. Однако при определении признака браковки данные каната, приведенные в таблице 8, необходимо умножить на коэффициент, показывающий отношение числа проволок в наружных слоях прядей сравниваемых канатов. Число проволок в наружных слоях прядей определяется по стандарту или путем подсчета.

Канаты грузоподъемных машин, предназначенных для подъема людей, а также транспортирующих расплавленный металл, взрывчатые, огнеопасные и ядовитые вещества, бракуют при вдвое меньшем числе обрывов проволок на одном шаге свивки.

Если канат имеет еще и поверхностный износ или коррозию проволок, то число обрывов проволок на шаге свивки как признак браковки уменьшают:

При износе или коррозии проволок, достигших 40% первоначального диаметра, канат подлежит браковке.

Износ и коррозию проволок по диаметру определяют микрометром, предварительно очистив от грязи и ржавчины участок проволоки в месте измерения.

Своевременная и правильная смазка стальных тросов в значительной степени продлевает срок их службы.